Применение теории нечётких множеств в САПР ТП ковки валов на прессах

С.И.

Канюков,

вед.

инж., к.т.н., доц.,

А.В. Коновалов,

зав. лаб., д.т.н., проф., avk@imach.uran.ru,

ИМАШ УрО РАН, г. Екатеринбург

Описан новый подход к созданию САПР технологических процессов ковки валов на

прессах в условиях неопределенности границ технологических ограничений на

параметры проектирования, обусловленные недостаточной формализацией предметной

области. Неопределенность границ

технологических интервалов формализована с помощью аппарата теории нечетких

множеств и нечетких рассуждений, введены и наполнены физическим смыслом понятия

функции принадлежности и критерия качества спроектированного технологического

процесса. Применение разработанного подхода позволяет повысить устойчивость

работы системы в реальных производственных условиях, дать сравнительную оценку

качества получаемых проектных решений и существенно облегчить внедрение системы

на различных предприятиях.

New

approach to the creation of the CAPD for press forging of shafts in conditions

of the indeterminacy of the boundaries of the technological constraints imposed

on the design parameters due to the insufficient formalization of the subject

domain is described. The uncertainty of technological interval boundaries is

formalized by the apparatus of the theory of fuzzy sets and fuzzy reasoning and

the concept of membership function and quality criteria of designed process are

input and filled with the physical meaning. The application of the developed

approach allows to increase the work stability of the system in real production

conditions, to give a comparative evaluation of the quality of the received

design decisions and to facilitate significantly the implementation of the

system in various enterprises.

Процесс проектирования

технологии ковки валов на прессах является достаточно сложным. В процессе ковки

на прессах применяются, как правило, промежуточные подогревы металла в печи и для

каждого этапа подогрева необходимо проектировать промежуточную конфигурацию

заготовки и технологию ее ковки с учетом технологических ограничений,

оговоренных в технологических инструкциях предприятий. При этом границы

технологических ограничений, накладываемых на параметры проектирования, на

практике являются не четкими ("размытыми") прежде всего из-за слабой

формализации предметной области, и технологи при определении значений этих

параметров нередко допускают "незначительные" отклонения от технологических

инструкций.

Поясним это на примере. Все технологические

операции ковки можно условно разбить на две группы: подготовительные и

основные. К подготовительным отнесем операции, применяемые при ковке слитка, к

основным – операции, во время которых происходит непосредственное формирование

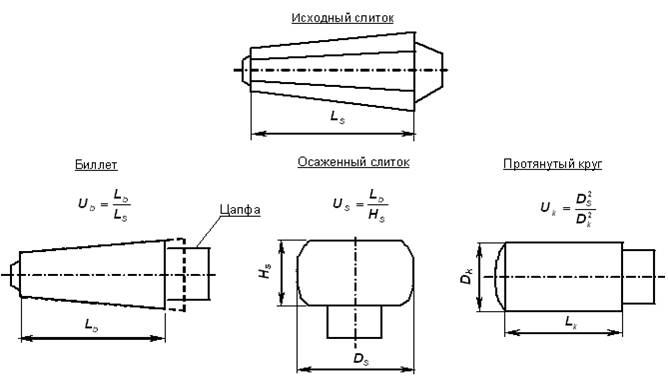

конечной поковки, например вала. На рис.1 приведена типовая схема подготовительных

операций ковки валов на прессах [1].

рис. 1. Схема переходов

ковки вала

Первой подготовительной операцией является закатка

цапфы и сбитие граней с исходного слитка, когда происходит придание слитку

формы усеченного конуса, который принято называть биллетом. Затем полученный

биллет подвергается осадке (осаженный слиток) и протяжке (протянутый круг).

Каждой операции соответствует определенная характеристика степени деформации ![]() , называемая уковом, которая указывается над соответствующим

эскизом.

, называемая уковом, которая указывается над соответствующим

эскизом.

Рассмотрим подробнее

решение задачи проектирования осаженного слитка. При определении размеров

осаженного слитка ![]() (см. рис.1) необходимо учитывать два технологических ограничения:

минимально допустимый уков при осадке

(см. рис.1) необходимо учитывать два технологических ограничения:

минимально допустимый уков при осадке ![]() , определяемый как отношение длины биллета

, определяемый как отношение длины биллета ![]() к высоте осаженного слитка

к высоте осаженного слитка ![]() :

:

![]() , (1)

, (1)

и условие технологичности

слитка ![]() , определяемое как минимально допустимое отношение высоты

осаженного слитка

, определяемое как минимально допустимое отношение высоты

осаженного слитка ![]() к его диаметру

к его диаметру ![]() :

:

![]() . (2)

. (2)

На практике обычно

принимают ![]() 2,

2, ![]() 0,6 [2].

0,6 [2].

Очевидно, что максимально допустимая высота

осаженного слитка ![]() определяется из условия (1) по формуле

определяется из условия (1) по формуле

![]() ,

,

а минимально допустимая

высота ![]() из условия (2) по

формуле

из условия (2) по

формуле

![]()

где ![]() ;

; ![]() объем осаженного

слитка.

объем осаженного

слитка.

Таким

образом,

![]() .

.

Минимально и максимально допустимые диаметры ![]() осаженного слитка определяются из условия постоянства объема

осаженного слитка определяются из условия постоянства объема ![]() по следующим формулам

по следующим формулам

![]() ,

, ![]() .

.

Аналогичным образом решаются задачи проектирования

биллета и протянутого круга.

Определенные таким образом границы размеров

осаженного слитка и ряда других параметров процесса ковки образуют

доверительные интервалы, полностью соответствующие технологическим

ограничениям, гарантирующим получение качественной поковки. Однако анализ карт

технологического процесса ковки валов, уже прошедших практическую апробацию на

различных металлургических предприятиях, показал, что технологи, разрабатывая

технологию ковки и опираясь на свой производственный опыт, иногда вынуждены

принимать решения, несколько отличающиеся от рекомендованных и все же

позволяющие в итоге получить качественную поковку. Так, например, встречаются

карты технологического процесса, в которых значения ![]() ,

, ![]() и т.д.

и т.д.

Таким образом можно прийти к выводу, что сами

границы технологических ограничений всегда находятся в определенном диапазоне

своих значений и необходимо предоставить пользователю возможность вносить

корректировки в решения системы с "незначительным выходом" за границы

доверительных интервалов.

Согласно теории нечеткой логики термин

"незначительный выход" можно отнести к классу нечетких понятий, на

которых построена теория приближенных рассуждений [3]. В основе приближенных

рассуждений лежат логические правила вида "если …, то …", в которых

посылки и выводы являются нечеткими понятиями. Можно привести следующий пример

так называемого правила вывода modus ponens в нечеткой логике в

рассматриваемой предметной области.

Посылка 1: ![]() .

.

Вывод 1: Осаженный слиток позволяет получить годную

поковку.

Посылка 2: ![]() или

или ![]() на

"незначительную" величину.

на

"незначительную" величину.

Вывод 2: Осаженный слиток позволяет получить

"практически" годную поковку.

Такого рода приближенные рассуждения лежат в основе

способности человека принимать решения в сложной и не полностью определенной

среде. Вывод такого обобщения для решения конкретной прикладной задачи зависит

от свойств предметной области и инженерного опыта пользователя системы.

Накопленный опыт работы в рассматриваемой области

позволяет утверждать, что, задача автоматизации проектирования технологии ковки

на прессах в условиях неопределённости при принятии решений может быть успешно

решена путем повышения интеллектуальности системы за счет применения аппарата

теории нечетких множеств [4].

Как известно, в нечетком множестве в отличие от

классических множеств каждый элемент может принадлежать множеству частично.

Степень принадлежности конкретного элемента ![]() нечеткому множеству

нечеткому множеству ![]() характеризуется

коэффициентом принадлежности

характеризуется

коэффициентом принадлежности ![]() , являющимся действительным числом и принимающим значение в

интервале

, являющимся действительным числом и принимающим значение в

интервале ![]() . Равенство этого коэффициента 1 означает 100%-ю

принадлежность элемента

. Равенство этого коэффициента 1 означает 100%-ю

принадлежность элемента ![]() к множеству

к множеству ![]() , а равенство 0 – отсутствие элемента

, а равенство 0 – отсутствие элемента ![]() в множестве

в множестве ![]() . Отображение всего множества элементов

. Отображение всего множества элементов ![]() во множество значений

во множество значений ![]() образует функцию

принадлежности

образует функцию

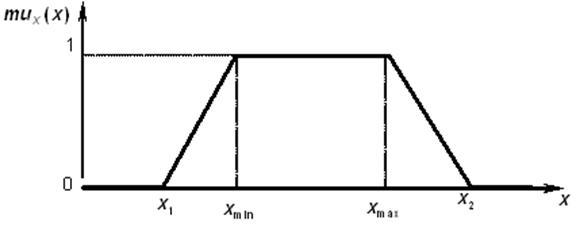

принадлежности ![]() . В теории нечетких множеств наибольшее распространение

получили функции принадлежности гауссового типа, а также треугольные и

трапецеидальные функции. В нашем примере выбрана функция принадлежности

трапецеидального типа. График функции принадлежности

. В теории нечетких множеств наибольшее распространение

получили функции принадлежности гауссового типа, а также треугольные и

трапецеидальные функции. В нашем примере выбрана функция принадлежности

трапецеидального типа. График функции принадлежности ![]() изображен на рис.2.

изображен на рис.2.

рис.

2. График функции принадлежности

Как видно из рис. 2, область значений ![]() разбита на три зоны:

разбита на три зоны: ![]() - зона гарантированно

качественных объектов, при попадании в которую технологические инструкции

гарантируют отсутствие брака;

- зона гарантированно

качественных объектов, при попадании в которую технологические инструкции

гарантируют отсутствие брака; ![]() ,

, ![]() - зоны брака;

- зоны брака; ![]() ,

, ![]() - зоны риска.

- зоны риска.

Решение задачи расчета значений ![]() ,

,![]() основано на технологических инструкциях конкретного

предприятия, используемых при проектировании, и обычно затруднений не вызывает.

Величины

основано на технологических инструкциях конкретного

предприятия, используемых при проектировании, и обычно затруднений не вызывает.

Величины ![]() - определяются на основе производственного опыта,

статистических данных и физических соображений.

- определяются на основе производственного опыта,

статистических данных и физических соображений.

Функция принадлежности ![]() может быть

представлена следующим выражением:

может быть

представлена следующим выражением:

Современные системы автоматизированного

проектирования технологических процессов (САПР ТП) ковки различных видов

поковок на молотах и прессах [5, 6] как

правило предусматривают реализацию двух этапов проектирования. На первом этапе

проектирование технологического процесса осуществляется в автоматическом режиме

на основе алгоритмов, в соответствии с которыми входная информация о детали

последовательно преобразуется в технологическую

документацию, представляющую чертеж поковки и карту технологического

процесса ковки.

На втором этапе пользователь анализирует полученную

карту технологического процесса ковки и при необходимости вносит корректировки

в результаты проектирования в режиме активного диалога.

Необходимость предоставления пользователю

возможности внесения корректировок обусловлена сложностью и недостаточной

формализацией предметной области, вследствие чего технологические решения,

касающиеся процесса проектирования, не только различны на разных предприятиях,

но и в рамках одного предприятия зачастую не однозначны и даже противоречивы.

Поскольку все решения, отраженные в карте

технологического процесса ковки, взаимосвязаны, то корректировка любого из них,

как правило, требует повторного перепроектирования всего техпроцесса с учетом

всех внесенных ранее корректировок. В этом смысле речь идет об управлении

пользователем процессом проектирования. Концептуальная схема, в рамках которой

формулируется любая задача управления, представлена в работе [3]. В

поставленной задаче эта схема может быть интерпретирована следующим образом.

Объектом управления является процесс проектирования

технологии ковки, который всегда происходит в определенных производственных

условиях, т.е. в конкретной среде проектирования. В качестве модели объекта

управления выступает карта технологического процесса ковки, которая отражает

все особенности спроектированного техпроцесса и является одним из возможных

решений поставленной задачи.

Цель управления объектом состоит в получении

технологии изготовления годной поковки с минимальными материальными и

энергетическими затратами.

Если полученное решение (модель объекта управления)

удовлетворяет требованиям, предъявляемым пользователем, то поставленная цель достигнута.

Если цель не достигается, то необходимо произвести корректировку решения, реализуя некоторое воздействие на модель

объекта управления. Это воздействие выбирается на основе среды проектирования и

модели объекта управления и выполняется блоком реализации решений, являющимся

совокупностью программ САПР ТП ковки. Воздействие переводит модель объекта

управления в новое состояние и может вызвать некоторые несоответствия со средой

проектирования. Например, исключение операции осадки выбранного слитка может

потребовать его замены на слиток большего веса, который имеется в базе данных

системы, но на предприятии в данный момент

отсутствует. Пользователь может оценить это, наблюдая модель объекта

управления и среду проектирования и сравнивая сложившуюся реальную ситуацию с

целью проектирования. Результат такого наблюдения и сравнения инициирует либо

новые воздействия на модель объекта управления в случае, когда цель не

достигается, либо завершение работы в случае, когда цель достигнута.

САПР ТП ковки валов на прессах строится в

древовидной форме с выделением точек (узлов) возможных воздействий

пользователя. На первом этапе проектирование осуществляется со строгим

выполнением технологических инструкций. На втором этапе пользователь

анализирует полученный результат и при необходимости последовательно вносит в

него свои корректировки. Если значение функции принадлежности для

внесенной корректировки равно 0 (зона брака), то она

отвергается, в противном случае корректировка принимается и проектирование выполняется заново с учетом

предыдущих воздействий. При этом введение в систему понятия функции

принадлежности позволяет получить некоторую количественную оценку качества

полученного объекта проектирования в целом.

Действительно, пусть ![]() - нечеткое множество допустимых решений задачи проектирования

технологического процесса ковки для выбранной поковки (вала),

- нечеткое множество допустимых решений задачи проектирования

технологического процесса ковки для выбранной поковки (вала), ![]() - элемент из множества

- элемент из множества ![]() , а

, а ![]() - последовательные

воздействия пользователя на модель объекта управления. Тогда, после воздействия

- последовательные

воздействия пользователя на модель объекта управления. Тогда, после воздействия

![]() качество

спроектированного технологического процесса можно оценить по значению

качество

спроектированного технологического процесса можно оценить по значению ![]() , после воздействия

, после воздействия ![]() - по значению

- по значению ![]() , а после воздействия

, а после воздействия ![]() - по значению

выражения

- по значению

выражения

![]() ,

,

где ![]() значение функции

принадлежности полученного решения множеству

значение функции

принадлежности полученного решения множеству ![]() после оказанных

воздействий.

после оказанных

воздействий.

Рассмотренная схема построения САПР технологии

ковки валов на прессах с использованием аппарата теории нечетких множеств и

приближенных рассуждений по существу относится к классу нечетких продукционных

систем и позволяет реализовать принципы нечеткого управления [7], что в свою

очередь повышает устойчивость работы системы в условиях неопределенности.

Работа выполнена в рамках

программы Президиума РАН № 15, проект № 12-П-1-1024 и при поддержке РФФИ и Правительства

Свердловской области, грант № 13-07-96005 р_урал_а.

Литература

1. Трубин В.Н., Макаров В.И.,

Орлов С.Н., Шипицин А.А., Трубин Ю.В., Лебедев В. А.. Система управления

качеством проектирования технологических процессов ковки. М.: Машиностроение,

1984. 184 с.

2. Атрошенко А.П., Федоров

В.И. Металлосберегающие технологии кузнечно–штамповочного производства. Л.:

Машиностроение, 1990. 279 с.

3. Рыжов А.П. Элементы теории

нечетких множеств и измерения нечеткости. М.: Диалог – МГУ, 1998. 75 с.

4. Беллман

Р., Заде Л. Принятие решений в расплывчатых условиях. Вопросы анализа и процедуры

принятия решений. М.: Мир, 1976. 430 с.

5. Коновалов А.В., Арзамасцев

С.В., Шалягин С.Д., Муйземнек О.Ю., Гагарин П.Ю.. Интеллектуальная САПР

технологических процессов ковки валов на молотах // Заготовительные производства в

машиностроении. 2010. № 1. С. 20–23.

6. Чесноков В.С., Каплунов

Б.Г., Возмищев Н.Е. и др. Разработка и

применение программного обеспечения для автоматизированного проектирования и

моделирования процессов ковки и горячей штамповки // Кузнечно-штамповочное

производство. Обработка материалов давлением. 2008. № 9. С. 36–44.

7. Шеридан

Т.Б., Феррел У.Р. Системы человек-машина: модели обработки информации,

управления и принятия решений человеком-оператором. М.: Машиностроение, 1980.

520 с.