Виртуальное 3D-моделирование

автоматизированных технологических операций для станков с ЧПУ

А.В. Балабанов,

с.н.с., к.т.н., fca07@mail.ru,

В.А. Ромакин,

с.н.с., к.т.н., insight.ru@gmail.com,

ИПУ РАН, г. Москва

В статье представлен метод разработки специализированных

программных систем 3D-моделирования

автоматизированных технологических операций для станков с ЧПУ. Метод содержит

формальные процедуры анализа и синтеза структур систем 3D-моделирования. На примере разработки

программной системы для 3D-моделирования

операций замены режущего инструмента обрабатывающего центра показано применение

разработанного метода на практике.

Управление современным

технологическим оборудованием с ЧПУ требует высокой профессиональной подготовки

оператора, которая может быть достигнута при помощи использования в процессе

обучения компьютерных тренажеров на основе 3D-моделей [1, 2] в сочетании с

практической работой на реальном оборудовании.

Взаимодействие оператора

с оборудованием должно осуществляться при помощи компьютерной системы

управления (КСУ) с развитыми средствами 3D-моделирования [3], которые позволяют

повысить эргономичность КСУ и уменьшить количество ошибок оператора.

Задачи 3D-моделирования, решаемые при создании

современных компьютерных тренажеров и КСУ, предъявляют повышенные требования к

сложности алгоритмов решения этих задач, а также к быстродействию и объему

памяти вычислительных систем. Поэтому, разработка компьютерных тренажеров и КСУ

на основе 3D-моделей

должна проводиться с применением формальных методов синтеза структур этих

систем (например, [4]).

В этой связи, в статье

предложен метод разработки специализированных программных систем 3D-моделирования автоматизированных

технологических операций для станков с ЧПУ, основанный на формальных процедурах

систематизации возможных вариантов реализации алгоритмов 3D-моделирования при помощи построения

обобщенных сетевых моделей структур систем и выборе наилучшего варианта

структурной организации системы при помощи поиска кратчайшего пути в сети по

критериям сложности программной реализации структур данных 3D-моделей. Далее показано применение

разработанного метода на примере создания специализированной программной

системы для 3D-моделирования

операций замены режущего инструмента в обрабатывающем центре (далее –

программная система).

Таблица 1

Примеры

3D-моделей

обрабатывающего центра из разработанной базы данных

|

Соотношение для оценки сложности

программной реализации структур данных 3D-моделей |

|

||

|

Примеры 3D-моделей из БД |

|

|

|

На первом этапе создания

программной системы разработана база данных 3D-моделей обрабатывающего центра в

форматах *.x_t и *.x_b (символьная и бинарная версии формата

ядра геометрического моделирования Parasolid), получены аналитические соотношения

для оценки сложности программной реализации их структур данных. Примеры 3D-моделей из разработанной базы данных

приведены в табл. 1.

В табл. 1 использованы

следующие обозначения: ![]() –

сложность программной реализации структур данных 3D-моделей в форматах *.x_t и *.x_b;

–

сложность программной реализации структур данных 3D-моделей в форматах *.x_t и *.x_b; ![]() – сложность программной

реализации структур данных сборок,

подсборок, деталей, граней, ребер, вершин и атрибутов (цвет, толщина линии,

прозрачность и т.д). Ниже приведены аналитические соотношения для оценки

сложности программной реализации структур данных основных геометрических

объектов в форматах *.x_t и

*.x_b.

– сложность программной

реализации структур данных сборок,

подсборок, деталей, граней, ребер, вершин и атрибутов (цвет, толщина линии,

прозрачность и т.д). Ниже приведены аналитические соотношения для оценки

сложности программной реализации структур данных основных геометрических

объектов в форматах *.x_t и

*.x_b.

где ![]() объемы памяти, необходимые для выполнения операций со

структурами данных геометрических объектов.

объемы памяти, необходимые для выполнения операций со

структурами данных геометрических объектов.

Параметрами структуры

данных вершины являются координаты точки в пространстве.

Параметры ребра зависят

от его типа. Рассмотрены четыре типа ребер: прямая, окружность, эллипс и B-сплайн. Параметрами прямой являются

точка и вектор в пространстве. Окружность и эллипс задаются центром, нормалью к

их плоскости, осью x,

принадлежащей плоскости окружности или эллипса, и радиусами. Параметрами

сплайновой кривой являются точки управления, узловые векторы и базисные

функции.

Параметры поверхности

также зависят от ее типа. Рассмотрены плоские, цилиндрические, конические,

сферические, тороидальные и B-сплайновые

поверхности. Параметрами плоскости являются точка в пространстве, нормаль к

плоскости и ось x,

принадлежащая плоскости. Цилиндрические и конические поверхности задаются

точкой на их оси вращения, единичным вектором, совпадающим с осью вращения,

радиусом основания и осью x,

принадлежащей плоскости основания. Для конуса дополнительно заданы параметры в

виде синуса и косинуса половины угла. Параметрами сферы и тора являются центры,

две перпендикулярные оси и радиусы. Параметрами поверхности на основе B-сплайнов являются точки управления,

узловые векторы и базисные функции для осей U, V [5].

Таблица 2

Формальное описание структур

данных 3D-моделей

типовых элементов конструкции

обрабатывающего

центра

|

Наименование

структуры данных |

Формальное

описание |

|

Сборка

|

struct

ASSEMBLY_s { int

highest_node_id; int

lowest_node_id; union

ASM_PARAM_GROUP_u

asm_parameters_groups; union

OPER_PARAM_GROUP_u oper_ parameters

_groups; union

SUB_ASSEMBLY_u *pSub_assembly; union

PARTS_u *pParts;}; typedef struct ASSEMBLY_s *pAssembly; |

Продолжение таблицы 2

|

Подсборка

|

struct

SUBASSEMBLY_s{ int

highest_node_id; int

lowest_node_id; union

ASM_PARAM_GROUP_u asm_ parameters_groups; union

OPER_PARAM_GROUP_u oper_ parameters_groups; struct

ASM_PARAM_s asm_ parameters; struct

OPER_PARAM_s oper_ parameters; union

SUB_ASSEMBLY_u *pSub_assembly; union

PARTS_u *pParts;}; typedef struct ASSEMBLY_s *pAssembly; |

|

Деталь

|

struct

PART_s{ struct

ASM_PARAM_s asm_ parameters; struct

OPER_PARAM_s oper_ parameters; struct

GEOMETRY_s part_geometry;}; typedef

struct PART_s *pPart; |

Сложность

программной реализации структур данных 3D-моделей сборок, подсборок и деталей вычисляется на основе формального

описания этих структур, которое приведено в табл. 2. Формальное описание

структуры данных основной сборки (сборки обрабатывающего центра) содержит

максимальный и минимальный идентификаторы составляющих элементов (highest_node_id и lowest_node_id), массивы

параметров сборки (asm_parameters_groups) для составляющих элементов и массивы

параметров движения (oper_

parameters _groups) для моделирования операций замены

режущего инструмента, массивы указателей на наименования составляющих элементов

(pSub_assembly и pParts). Формальное описание структур данных

подсборок содержит максимальный и

минимальный идентификаторы составляющих элементов (highest_node_id и lowest_node_id), массивы

параметров сборки (asm_parameters_groups) и массивы параметров движения (oper_ parameters _groups) для составляющих элементов, массивы параметров сборки (asm_parameters) и параметров движения (oper_ parameters) для включения в основную сборку,

массивы указателей на наименования составляющих элементов (pSub_assembly и pParts). Формальное описание структур данных

деталей содержит массивы параметров

сборки (asm_parameters), массивы параметров движения (oper_ parameters) для включения в подсборку или

основную сборку, описание геометрии детали (part_geometry).

а)

б)

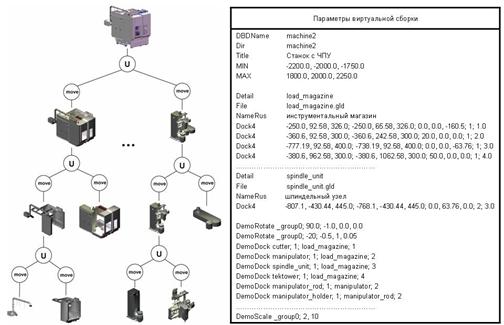

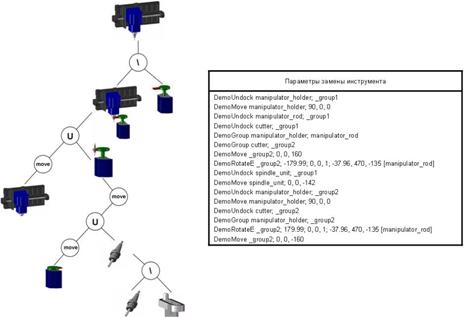

рис.1 Алгоритмы виртуальной сборки 3D-модели обрабатывающего центра (а) и 3D-моделирования операций замены

инструмента (б)

На втором этапе создания

программной системы разработаны алгоритмы виртуальной сборки (рис. 1а) и 3D-моделирования операций замены

инструмента (рис. 1б). Графические представления разработанных алгоритмов

приведены на рис. 1а и 1б слева в виде деревьев, вершинами которых являются

структуры данных 3D-моделей

[6], полученные в результате выполнения над ними операций аффинных

преобразований (move),

булевых операций объединения (U)

и разности (\). Ребра представляют собой качественные показатели реализации

вышеуказанных операций. На рис. 1а и 1б справа показаны реализации алгоритмов

на специально разработанном языке виртуальной реальности в формате *.dbd.

На третьем этапе, на

основе алгоритмов, представленных на рис. 1, выполнен синтез структуры

программной системы. Для этого, произведены операции со структурами алгоритмов,

которые заключаются в их декомпозиции на локальные алгоритмы (ЛА),

систематизации реализаций локальных алгоритмов в виде обобщенной сетевой модели

(ОСМ), содержащей множества локальных структур (ЛС), последовательном

объединении ЛА по определенным правилам с построением на каждом шаге

объединения новой ОСМ, соответствующей новому множеству возможных вариантов

реализации алгоритмов программной системы, сравнении полученных вариантов и

выборе наилучшего варианта при помощи поиска кратчайшего пути в ОСМ на основе

критериев сложности программной реализации структур данных 3D-моделей [4, 6].

рис. 2

Обобщенная сетевая модель структуры программной системы

ОСМ структуры

программной системы для 3D-моделирования

операций замены режущего инструмента в обрабатывающем центре приведена на рис.

2. Вершины ОСМ представляют собой структуры данных 3D-моделей, ребра – качественные

показатели реализации операций над структурами данных. Эллипсами обозначены

преобразователи структур данных; каждый эллипс представляет собой связный граф.

ОСМ включает множество

ЛС для реализации ЛА чтения/записи, построения и преобразования структур данных

3D-моделей в

формате .*x_t (в качестве примера, в ОСМ приведена

символьная версия формата), анализа и редактирования структур данных,

виртуальной сборки и 3D-моделирования

движения механизмов при замене режущего инструмента. Пунктирной линией

обозначен кратчайший путь в ОСМ, в соответствии с которым разработана

структурная схема программной системы.

рис. 3

Структурная схема программной системы

Структурная схема

программной системы представлена на рис. 3. Схема включает: базу данных 3D-моделей в форматах *.x_t и *.x_b (БД1); преобразователь Пр1 из

форматов *.x_t и *.x_b в формат блока АР; блок анализа и

редактирования структур данных 3D-моделей (АР); преобразователь в формат языка

моделирования виртуальной реальности VRML (Пр2); базу данных 3D-моделей в формате *.wrl (БД2); преобразователь во внутренний

формат программной системы *.gld (Пр3);

базу данных 3D-моделей,

представленных во внутреннем формате программной системы (БД3); подсистему

виртуальной реальности (ПВР), состоящую из универсального геометрического

процессора (УГП), блока специализированных вычислений (БСВ) и блока

интерактивной сборки (ИНСБ); блок интерактивного ввода (БИВ); базу данных

параметров сборки (БД ПС); базу данных параметров движения (БД ПД);

преобразователи в предтерминальные файлы (Пр 4.1…Пр 4.N) устройств вывода.

3D-модели, построенные в CAD-системах и преобразованные в форматы

ядра геометрического моделирования Parasolid (*.x_t, *.x_b), перемещаются в БД1. Далее

выполняется преобразование структур данных 3D-моделей в формат блока АР, где

выполняется поиск и исправление ошибок геометрии, образовавшихся в результате

выполнения операций построения и преобразования в CAD-системах. Преобразование структур

данных во внутренний формат программной системы *.gld из формата блока АР выполняется через

промежуточный формат *.wrl ввиду

наличия у авторов статьи готовых преобразователей Пр2 и Пр3. Преобразование во

внутренний формат программной системы выполняется однократно на начальных

операциях алгоритма виртуальной сборки. Поэтому, разработка специального

преобразователя из формата блока АР в формат *.gld является нецелесообразной в рамках

решаемой задачи 3D-моделирования.

После завершения

формирования БД3 выполняется виртуальная сборка обрабатывающего центра и 3D-моделирование операций замены

режущего инструмента при помощи подсистемы виртуальной реальности ПВР,

используя параметры из БД ПС

и БД ПД.

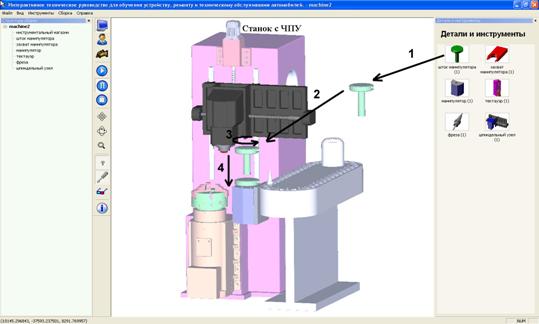

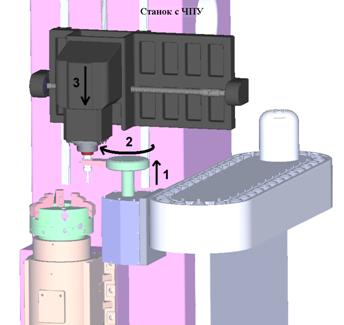

а)

б)

рис. 4 Интерфейс пользователя программной системы

при выполнении виртуальной сборки обрабатывающего центра (а) и 3D-моделировании операций замены режущего инструмента (б)

Рассмотрим работу

программной системы на примере автоматизированной виртуальной сборки

обрабатывающего центра и 3D-моделирования операций замены режущего инструмента.

На рис. 4а представлен процесс стыковки штока к манипулятору. Сначала модель

штока извлекается (стрелка 1) из БД3 в виртуальное пространство сборки изделия,

где уже расположена 3D-модель

частично собранного обрабатывающего центра. Затем шток перемещается к заранее выбранному

оператором месту стыковки (стрелка 2), причем система определяет маршрут

перемещения таким образом, чтобы шток не пересекался с другими моделями

виртуального пространства. Далее выполняется ориентация штока относительно

манипулятора (стрелка 3) с целью последующего совмещения захвата манипулятора с

позицией подачи инструмента в магазине. И, наконец, шток перемещается вдоль

посадочного отверстия до сопряжения с корпусом манипулятора (стрелка 4). На

рис. 4б представлен фрагмент процесса замены режущего инструмента. Шток с

захватом перемещается вверх, извлекая фрезу из магазина (стрелка 1), затем

поворачивается с целью последующего совмещения патрона шпиндельного узла с

фрезой (стрелка 2), а шпиндельный узел перемещается вниз с целью захвата фрезы.

Таким образом,

разработан метод создания программных систем виртуального 3D-моделирования автоматизированных

технологических операций для станков с ЧПУ. Получены аналитические соотношения

для оценки сложности программной реализации структур данных 3D-моделей в форматах ядра

геометрического моделирования Parasolid.

Построена обобщенная сетевая модель специализированной программной системы для

3D-моделирования

операций замены режущего инструмента в обрабатывающем центре, разработаны

алгоритмы системы и выполнен синтез структуры их программной реализации,

созданы программные средства.

Литература

1. Artamonov

E.I., Balabanov A.V., Romakin V.A.

Structured Design of Interactive Electronic Technical Manuals Based on

Virtual Reality Means / Preprints of the IFAC Conference on Manufacturing

Modelling, Management and Control (MIM ’2013). Saint-Petersburg: IFAC

Publication, 2013. P. 1114-1118.

2. Артамонов

Е.И., Ромакин В.А., Балабанов А.В. Операции на виртуальных моделях объектов

машиностроения // Материалы 36-й Междунар. конф. «Информационные технологии в

науке, образовании, телекоммуникации и бизнесе (IT+S&E*09)». – Открытое

образование, 2009. – С. 70-72.

3. Артамонов Е.И., Ромакин В.А.,

Балабанов А.В. Программные средства виртуальной настройки роботов //

Автоматизация в промышленности. 2010. № 5. С. 54-55.

4. Артамонов Е. И. Интерактивные

системы. Синтез структур – М.:

Инсвязьиздат, 2010. 210 с.

5. Роджерс Д., Адамс Дж. Математические

основы машинной графики. – М.:

Мир, 2001. 604 c.

6. Балабанов А. В.

Синтез структур специализированных интерактивных систем на основе объемных

геометрических моделей и средств виртуальной реальности //

Информационные технологии в проектировании и производстве. – 2013. №3. С.

23-29.