Применение системы диагностики в

процессе правки шлифовального круга

П. Ю. Сероухов,

инж. 1 кат., tghawk@mail.ru,

Р. Л. Пушков,

н.с., pushkov@ncsystems.ru,

ФГБОУ ВПО МГТУ «Станкин», г. Москва

Аннотация

Статья описывает возможность

применения подсистемы диагностики в системе ЧПУ в шлифовальных станках для

процесса правки шлифовального круга.[1]

Abstract

This article describes the possibility of using a subsystem of diagnosis

into grinding machines with CNC for grinding wheel dressing process.

При производстве изделий

немалое значение имеет качество поверхности, особенно если речь идет о рабочий

поверхностях, к которым предъявляются высокие требования, в том числе и по

шероховатости. Для этих целей применяется абразивная обработка, т.е. операция

шлифования, что позволяет получить высокую точность и качество обрабатываемой

поверхности.

В основном к шлифованию

предъявляются требования повышенной производительности, снижению стоимости

обработки (этот параметр предъявляется ко всем видам обработки) с сохранением

качества.

При шлифовании на круг

действуют силы резания, высокие температуры, возникающие в процессе обработки,

в связи с чем происходит истирание режущих кромок абразивных зерен, скалывание

режущих кромок, заполнение свободных пор металлической стружкой. Все это

приводит к потере геометрической формы шлифовального круга, его износу,

ухудшению шлифовальных свойств, что приводит к браку в изделии.

В связи с этим требуется

производит правку круга для восстановления свойств рабочего инструмента. Время

до правки круга зависит от качества материала абразивного инструмента, условий

процесса обработки, материала заготовки и других параметров, влияющих на

процесс шлифования. Вопрос определения периода между правками является очень

важным, так как от этого зависит качество обработки, стоимость шлифовального

процесса и время изготовления детали. Различия в материалах круга, режимах

работы осложняют определение точного периода между правками.

Часто время до следующей

правки определяется по субъективным признакам, сопутствующим процессу шлифования

и снижению качества обработки. Для такого подхода у рабочего должен быть

большой опыт в шлифовании, что позволит ему определять с некоторой точностью

время правки круга. Такой способ имеет недостатки: полагается только на опыт

рабочего, нет постоянства правки круга, что приводит к большему проценту брака,

не обеспечивается экономически выгодное использование круга.

При использовании станков с

автоматическим циклом шлифования применяется принудительная правка кругов через

строго определенное время. В данном случае если период между правками задан

неверно, то есть шанс обработки детали изношенным кругом, так же при таком

способе не происходит максимального использования шлифовального круга, что

приводит к повышенному расходу инструмента, а так же к потере во времени

обработки, так как увеличиваются непроизводительные затраты времени.

Часто время необходимой

правки определяется опытным путем по субъективным признакам, сопутствующим

процессу шлифования и снижению качества обрабатываемой поверхности. На станках

с автоматическим циклом шлифования применяется принудительная правка кругов

через определенные отрезки времени их работы с минимальным удалением рабочего

слоя круга.

Соответственно, при автоматизации

правки круга основной задачей является именно определение момента, когда

необходимо править круг и какой слой круга при этом снимать. При правке круга

раньше времени снижается его производительность, что приводит к увеличению

объемного износа кругов. Настройка правки круга через определенные промежутки

времени выполняется с большим запасом, чтобы избежать брака при производстве.

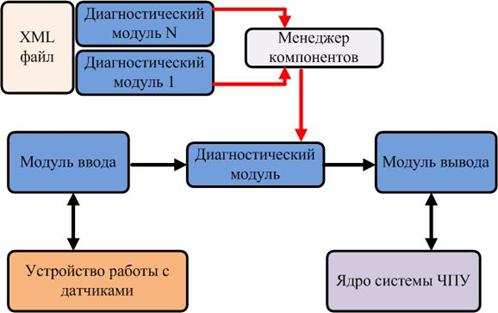

В связи с этим необходимо

решать проблему наиболее экономичного использования шлифовальных кругов путем

определения момента правки. Для этих целей предлагается использовать подсистему

диагностики, которая перенастраивается под шлифовальный процесс. Данная

подсистема встраивается в систему ЧПУ и взаимодействует с ней напрямую,

передавая команды и информацию о степени износа (рис. 1).

Данная система, встроенная в

отечественную систему ЧПУ AxiOMA

CTRL, опробована на токарном станке для определения износа

режущего инструмента. Для этих целей были проведены практические опыты для

определения зависимости износа от различных параметров, снимаемых датчиками.

При применении на

шлифовальных станках вместе с системой автоматической правки круга используется

определение износа круга по косвенным признакам, сопровождающим процесс

шлифования. При шлифовании изношенным кругом возрастает давление на

обрабатываемой поверхности, снижается производительность и резко повышается

температура в контактной зоне, результатом чего являются перегревы и ожоги

поверхности шлифования. Для предотвращения этих последствий все полученные данные

поступают в диагностическую систему для анализа и прогнозирования износа, что

позволит произвести своевременную правку круга, не допуская брака в изделии, а

также не затачивая ещё исправный инструмент.

рис. 1 Общая схема подсистемы диагностики

Так как подсистема

диагностики имеет модульную архитектуру, то за обработку полученной информации,

прогнозирование и определение износа отвечает отдельный модуль: диагностический

модуль. Также такая архитектура позволяет заменять модули в зависимости от

требуемых задач, так для шлифовальных станков будет использоваться соответствующий

диагностический модуль, содержащий в себе алгоритмы именно для шлифовального

процесса. Какой именно модуль загружается определяется в XML файле

конфигурации (рис. 2).

рис. 2 Загрузка различных диагностических модулей

На текущем этапе разработки

диагностическая часть встроена в систему ЧПУ и проводятся разработки алгоритмов,

позволяющих определять износ шлифовального круга и производить его

своевременную правку. Таким образом, применение диагностической системы

позволит полнее автоматизировать шлифовальный процесс, так как будет производится

своевременная правка круга, что позволит избежать брака в изделии, также более

точное определение периодов между правками сократит непроизводственные затраты

времени. Таким образом, автоматизации процесса правки и внедрение современных

технологий, таких как диагностические системы, позволит целиком использовать

режущую способность шлифовальных кругов, сократить время правки, увеличить

время наработки инструмента.

Литература

1.

Сосонкин

В.Л., Мартинов Г.М. Системы числового программного управления: Учеб. пособие. –

М. Логос, 2005. – 296 с. ISBN

5-98704-012-4.

2.

http://www.abrasive.ru/lib/teachfull.php?binn_rubrik_pl_catelems7=425

3.

Пушков

Р.Л., Сероухов П.Ю. Интеграция подсистемы диагностики в отечественную систему

ЧПУ как части многопараметрического комплекса для диагностики процесса резания.

III Международная научно-техническая конференция "Модернизация

машиностротельнго комплекса России на научных основах технологии

машиностроения" ТМ-2011Труды конференции, с.317-319.

4.

Мартинова

Л.И., Григорьев А.С., Соколов С.В. Диагностика и прогноз износа режущего

инструмента в процессе обработки на станках с ЧПУ // Автоматизация в промышленности. 2010. №5. C. 46-50.