Проектирование волнового реечного механизма с кулачковым приводом

Г.Н.Лимаренко,

доцент, к.т.н.,

докторант,

М.В.Шевчугов,

ассистент

Сибирский Федеральный университет,

Lim-Gerold@yandex.ru,

г.Красноярск

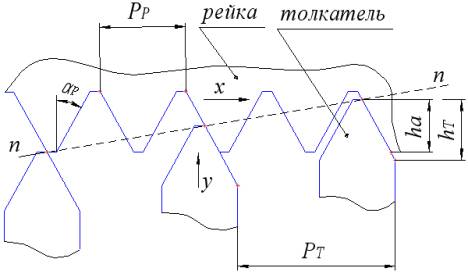

Волновой реечный механизм

(ВРМ), называемой также кулачково-реечной

передачей [1, АС СССР №1043392], предназначен для преобразования вращательного

в поступательное движение (рис.1).

С рейкой в зацеплении одновременно

находятся несколько толкателей, сдвинутых по фазе друг относительно друга на

угол пропорциональный числу толкателей ![]() . Каждый из толкателей перемещается ортогонально к рейке в

соответствии с диаграммой, представленной на рис.2, на которой можно выделить по три участка на фазе

подъема и опускания. Шаг зубьев рейки –

. Каждый из толкателей перемещается ортогонально к рейке в

соответствии с диаграммой, представленной на рис.2, на которой можно выделить по три участка на фазе

подъема и опускания. Шаг зубьев рейки – ![]() ; шаг установки толкателей –

; шаг установки толкателей – ![]() ; угол профиля зуба –

; угол профиля зуба – ![]() ; высота полного и активного

ходов толкателя –

; высота полного и активного

ходов толкателя – ![]() и

и ![]() .

.

рис.1 Схема

одновременного взаимодействия толкателей с рейкой

В ВРМ может быть легко реализовано разделительное уплотнение

толкателей мембранного типа, в результате чего можно сообщать неограниченное

поступательное движение в герметичное пространство. Вследствие одинакового сдвига по фазе и линейности рабочего участка

диаграммы, толкатели внедряются в рейку по закону волны, имеющей фронт по

прямой линии, наклоненной по направлению движения рейки под некоторым углом

[2]. Коэффициент перекрытия в зацеплении выражается зависимостью

![]() . (1)

. (1)

Для ВРМ, имеющего шесть

толкателей ![]() , при угле профиля зуба

, при угле профиля зуба ![]() коэффициент перекрытия достигает величины

коэффициент перекрытия достигает величины ![]() и может быть многократно увеличен

за счет установки параллельных зубьев на толкателях. ВРМ имеет относительно

небольшие габаритные размеры. Передаточное отношение механизма, как и в

винтореечной передаче, определяется соотношением

и может быть многократно увеличен

за счет установки параллельных зубьев на толкателях. ВРМ имеет относительно

небольшие габаритные размеры. Передаточное отношение механизма, как и в

винтореечной передаче, определяется соотношением

![]() , (2)

, (2)

где ![]() – линейная скорость

рейки;

– линейная скорость

рейки; ![]() – угловая скорость

вращения приводного вала;

– угловая скорость

вращения приводного вала; ![]() – модуль зубьев рейки

и многозубой гребенки толкателей.

– модуль зубьев рейки

и многозубой гребенки толкателей.

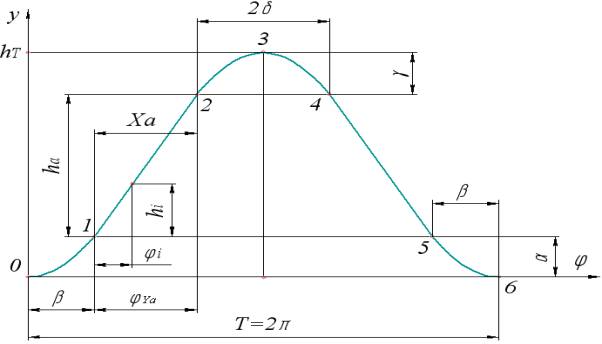

рис. 2 –

Диаграмма движения толкателя: – параметры ![]() движения в зазоре

движения в зазоре

На

фазе подъема контакт толкателей с рейкой осуществляется на прямолинейном

участке 1-2, на фазе опускания – на участке 5-6. На остальных участках

диаграммы толкатели с рейкой не взаимодействуют. Для этих участков движение

толкателя (разгон и выбег) может быть описано по какому-либо безударному закону

[2, 3].

Параметры диаграммы рассчитаем, положив в основу

выражение

![]() , (3)

, (3)

где ![]() – количество одновременно контактирующих толкателей.

– количество одновременно контактирующих толкателей.

Выразим фазовый угол удаления толкателя на активном

участке через параметры ![]() и

и ![]()

![]() . (4)

. (4)

Принимая ![]() пропорциональным

пропорциональным ![]() , запишем перемещение

, запишем перемещение

![]() . (5)

. (5)

В соответствии с

диаграммой по рис.(2)

![]() . (6)

. (6)

Сравнивая (5) с выражением (2), после соответствующих

преобразований при ![]() и

и ![]() получим

получим

![]() , (7)

, (7)

т.е. взаимодействие с рейкой осуществляется на ![]() времени цикла, а вне

контакта с рейкой – на

времени цикла, а вне

контакта с рейкой – на ![]() времени цикла.

времени цикла.

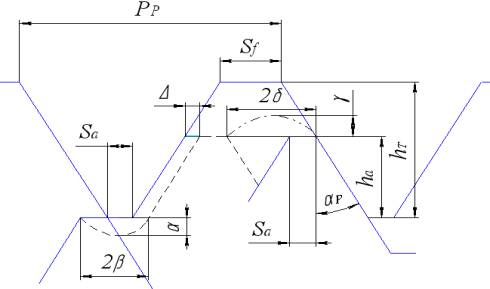

Величина полного хода толкателя ![]() , равная полной высоте зуба трапецеидального профиля, может

быть определена с помощью схемы, представленной на рис.3. Зубья толкателей и

рейки полагаем идентичными с шириной вершины

, равная полной высоте зуба трапецеидального профиля, может

быть определена с помощью схемы, представленной на рис.3. Зубья толкателей и

рейки полагаем идентичными с шириной вершины ![]() .

. ![]() – боковой зазор в зацеплении. Ширину

впадины зуба

– боковой зазор в зацеплении. Ширину

впадины зуба ![]() можно определить из

двух соотношений

можно определить из

двух соотношений

![]() ; (8)

; (8)

![]() . (9)

. (9)

рис. 3 К определению величины хода толкателя

Вычитая (10) из (9) и задаваясь величинами ![]() и

и ![]() , получим

, получим

![]() , (10)

, (10)

где ![]() ,

, ![]() ;

;

![]() .

.

Пользуясь диаграммой по рис.2, можно определить

параметры ![]() и

и ![]() движения толкателей в зазоре

движения толкателей в зазоре

![]() . (11)

. (11)

Целевой функцией при проектировании ВРМ следует

принять удельную характеристику – отношение объема, занимаемого механизмом, к

развиваемому им тяговому усилию ![]() .

.

![]() . (12)

. (12)

Параметром, определяющим длину ![]() механизма, является

шаг установки толкателей

механизма, является

шаг установки толкателей ![]() , который зависит от количества параллельно установленных

зубьев на толкателе

, который зависит от количества параллельно установленных

зубьев на толкателе ![]() (зубчатой гребенки),

величины зазора между толкателями и количества

(зубчатой гребенки),

величины зазора между толкателями и количества ![]() толкателей. Из

конструктивных соображений можно принять

толкателей. Из

конструктивных соображений можно принять

![]() , (13)

, (13)

где ![]() – количество зубьев

рейки, входящих в шаг

– количество зубьев

рейки, входящих в шаг ![]() . Параметр

. Параметр ![]() , в предварительных проектировочных расчетах можно выразить зависимостью

, в предварительных проектировочных расчетах можно выразить зависимостью

![]() . (14)

. (14)

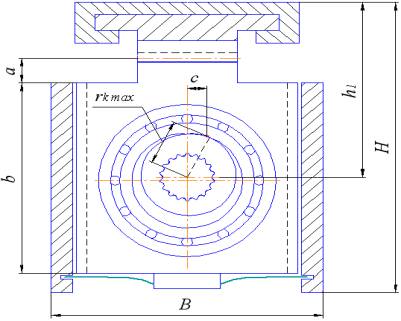

В целях минимизации габаритных размеров механизма привод перемещения толкателей осуществляется

от вала, кулачки которого взаимодействуют с внутренними кольцами подшипников,

установленных в толкателях (рис.4). Диаметр приводного вала и величина хода

толкателя ![]() , определяют размеры кулачков и подшипников. Диаметр вала

можно определить из условия жесткости. Момент инерции сечения, принимая

допустимое значение прогиба вала

, определяют размеры кулачков и подшипников. Диаметр вала

можно определить из условия жесткости. Момент инерции сечения, принимая

допустимое значение прогиба вала ![]() , определим по зависимости

, определим по зависимости

![]() , (15)

, (15)

где ![]() – вертикальная

составляющая тягового усилия, приложенного к рейке;

– вертикальная

составляющая тягового усилия, приложенного к рейке; ![]() – расстояние до места

приложения нагрузки. Ориентировочное значение диаметра приводного вала

– расстояние до места

приложения нагрузки. Ориентировочное значение диаметра приводного вала ![]() .

.

Тяговое усилие на рейке ВРМ определяется условиями

контактного взаимодействия при скольжении

зубьев толкателей по зубьям

рейки. Площадь контакта зубьев определяется фазовым положением вала и изменяется

от значения ![]() до

до ![]() , отличающихся в три раза (при

, отличающихся в три раза (при ![]() ).

).

Среднее значение площади контакта зубьев

![]() , (16)

, (16)

где ![]() – коэффициент ширины

зуба. Величину тягового усилия на рейке определим по зависимости

– коэффициент ширины

зуба. Величину тягового усилия на рейке определим по зависимости

![]() , (17)

, (17)

где ![]() – допускаемое

контактное напряжение смятия.

– допускаемое

контактное напряжение смятия.

С учетом потерь на трение в

волновой реечной передаче, усилие, направленное перпендикулярно приводному валу

(вдоль толкателя), определим по зависимости

![]() , (18)

, (18)

где ![]() - параметры

конструкции толкателя (рис.4),

- параметры

конструкции толкателя (рис.4), ![]() - коэффициенты трения

в зацеплении и в направляющих толкателя. В предварительных расчетах можно

задаться следующими соотношениями параметров:

- коэффициенты трения

в зацеплении и в направляющих толкателя. В предварительных расчетах можно

задаться следующими соотношениями параметров: ![]() ,

, ![]() ,

, ![]() ,

, ![]() . Из формулы (18) можно получить выражение для расчета КПД

ВРМ.

. Из формулы (18) можно получить выражение для расчета КПД

ВРМ.

При поиске значений

оптимальных параметров ![]() можно принять

можно принять

![]() , (19)

, (19)

где ![]() – максимальный радиус

кулачка;

– максимальный радиус

кулачка; ![]() – диаметр вала.

– диаметр вала.

![]() . (20)

. (20)

Рис. 4

Схема поперечного сечения ВРМ

Расчеты показывают, что объем, занимаемый ВРМ, с

уменьшением угла профиля зуба растет медленнее, чем увеличивается значение

тягового усилия, т.е. при стандартном угле профиля зуба ![]() может быть достигнуто

наилучшее решение. При этом КПД механизма –

может быть достигнуто

наилучшее решение. При этом КПД механизма – ![]() .

.

С помощью приведенных в настоящей

статье зависимостей и выполненных исследований разработаны в среде SolidWorks модели конструкции толкателей,

приводного вала и других элементов ВРМ По параметрам диаграммы (рис.2) и

приведенным зависимостям спрофилированы кулачки, взаимодействующие с

внутренними кольцами подшипников качения. Проводятся исследования НДС элементов

ВРМ на моделях.

Литература

1.

Крайнев

А.Ф. Словарь-справочник по механизмам – М.: Машиностроение, 1987. -560 с.

2.

Лимаренко

Г.Н., Василенко Н.В. Синтез геометрических параметров зацепления реечного

механизма с волновым характером взаимодействия звеньев.- Известия вузов СССР,

Машиностроение, №2 1986, с.67-71.

3.

Лимаренко

Г.Н. Разработка методов расчета и проектирования волновых реечных механизмов

для поступательных приводов робототехники, Диссертация на соискание ученой

степени кандидата технических наук. Красноярск, 1988, 215 с.