Принципы формирования оперативного управления

эксплуатационной логистикой и программно-технические решения

М.С. Дондорев

Начальник отдела ФГУП «РСК «МиГ»,

кандидат технических наук, старший научный сотрудник

Москва

Для

успешного продвижения сложной наукоемкой продукции на современные рынки

необходимо, во-первых, создать само изделие максимально пригодным к послепродажной

поддержке, во-вторых, обеспечить эффективность указанной поддержки в течение

всего периода эксплуатации. Указанные задачи решаются методами интегрированной

логистической поддержки, причем необходимое качество второй составляющей

достигается в процессе оперативного управления эксплуатационной логистикой.

Такое управление предполагает осуществление планирования и реализацию

мероприятий, нацеленных на поддержание сложной наукоемкой продукции, находящейся

у Потребителя (в эксплуатирующей организации), в исправном состоянии (рис. 1).

Рис.

1. Схема управления эксплуатационной логистикой

Планирование предполагает формирование перечня работ

по обслуживанию, выполняемых на сложной наукоемкой продукции в определенные периоды

времени, а также формирование перечня необходимых для выполнения указанных

работ запасных частей и расходных материалов. Кроме того, в процессе

эксплуатации может возникать потребность в неплановом обслуживании. Причиной

такой ситуации могут служить отказы составных частей изделия, а также

повреждения вследствие неправильной эксплуатации или воздействия окружающей

среды.

Реализация мероприятий управления эксплуатационной

логистикой предполагает формирование заявки на поставку необходимых запасных частей

и расходных материалов (ЗЧМ), передачу заявки поставщику, оплату выставленных

счетов, доставку заказанных ЗЧМ эксплуатанту и, наконец, выполнение

запланированных работ по поддержанию изделий в исправном состоянии.

Учитывая сложность современной наукоемкой продукции,

каковой, например, является воздушное судно, оперативное управление

эксплуатационной логистикой является достаточно сложной задачей, требующей

учета множества различных факторов. К тому же парк эксплуатируемых изделий

может быть достаточно велик, что еще в большей степени усугубляет проблему.

Выходом из ситуации является применение для решения

задач управления эксплуатационной логистикой современных информационных систем.

В мировой терминологии они позиционируются как системы MRO – maintenance,

repair, overhaul (обслуживание, восстановление, ремонт). Типовыми функциями

такой системы являются:

- учет технических документов;

- учет изделий;

- управление конфигурацией изделий;

- учет работы изделий;

- учет неисправностей изделий;

- учет выполненных на изделиях работ;

- учет персонала;

- формирование перечня работ по поддержанию исправности;

- управление поставками;

- управление складским хозяйством;

- пополнение эксплуатационной информацией логистической базы данных сведениями о надежности и эксплуатационной технологичности комплектующих изделий.

Как

правило, MRO-системы имеют модульную структуру, что позволяет компоновать ту

или иную конфигурацию системы в зависимости от конкретных потребностей Потребителя

(эксплуатанта). В соответствии с выполняемыми функциями можно очертить

следующий круг необходимых модулей: «Документация», «Конфигурация», «Надежность»,

«Персонал», «Обслуживание», «Снабжение», «Парк», «Стоимость». Типовые задачи,

решаемые такими модулями, перечислены ниже.

1.

Модуль «ДОКУМЕНТЫ»

- хранение и обновление руководств по технической эксплуатации (технических описаний, регламентов технического обслуживания, технологических карт);

- учет требований бюллетеней;

- учет требований указаний;

- управление версиями документов.

2.

Модуль «КОНФИГУРАЦИЯ»

- учет типов основных изделий;

- учет базовых конфигураций основных изделий;

- учет иерархической структуры изделий;

- учет текущих конфигураций основных изделий;

- учет комплектующих изделий и их эталонных характеристик;

- учет установленных комплектующих изделий;

- учет индивидуальных особенностей основных изделий;

- учет работы основных изделий;

- учет наработки комплектующих изделий;

- учет назначенных и межремонтных ресурсов, сроков службы и их изменения.

3.

Модуль «РАБОТЫ»

- учет консервации и расконсервации;

- учет выполнения регламентных работ;

- учет выполненных работ по бюллетеням и указаниям;

- учет выполненных текущих ремонтов;

- учет ремонтов основных изделий;

- учет выполненных работ на комплектующих изделиях.

4.

Модуль «НАДЕЖНОСТЬ»

- учет тарировочных характеристик;

- перезапись информации бортовых регистраторов на ПК;

- оценка технического состояния;

- кодификация неисправностей;

- формирование алгоритмов поиска и устранения неисправностей;

- поддержка поиска и устранения неисправности;

- учет неисправностей;

- выполнение инженерно-статистического анализа надежности;

- выполнение инженерного анализа надежности;

- контроль уровней надежности комплектующих изделий, эксплуатируемых по состоянию;

- подготовка рекламационных актов и их учет.

5.

Модуль «ПЕРСОНАЛ»

- списочный учет инженерно-технического персонала;

- учет классной квалификации и специальных навыков инженерно-технического персонала.

6.

Модуль «ОБСЛУЖИВАНИЕ»

- формирование списка основных и комплектующих изделий для выполнения ТО;

- подготовка заданий на выполнение работ по ТО;

- подготовка пооперационных ведомостей.

7.

Модуль «СНАБЖЕНИЕ»

- учет количества, типа и расположения мест хранения;

- учет запасных частей и материалов с привязкой к местам хранения;

- учет тары и упаковки с привязкой к местам хранения;

- учет движения паспортизированных запасных частей;

- автоматизированное и ручное ведение складских операций (приход, отпуск, списание, внутреннее перемещение, инвентаризация);

- формирование, учет и печать приходно-расходных документов;

- контроль неснижаемого запаса запасных частей и материалов;

- контроль сроков консервации и хранения;

- подготовка оперативных заявок на потребные запасные части и материалы (по простою авиатехники);

- учет драгоценных металлов и материалов;

- учет горюче-смазочных материалов и спецжидкостей, предназначенных для обеспечения эксплуатации;

- прогнозирование потребности в запасных частях и материалах на заданный период;

- формирование квартальных и годовых заявок на поставку запасных частей и материалов;

- учет изготовителей (поставщиков) предметов снабжения;

- учет результатов входного контроля;

- учет счетов на оплату.

8.

Модуль «ПАРК»

- учет движения основных изделий в эксплуатации;

- учет парка основных изделий;

- учет штатной численности ЛА;

- контроль укомплектованности ЛА;

- контроль технического состояния ЛА;

- прогноз исправности парка ЛА;

- учет эксплуатирующих подразделений.

9.

Модуль «СТОИМОСТЬ»

- учет и анализ суммарных затрат на эксплуатацию.

Для

реализации указанных функций (в полном объеме или частично) как отечественными,

так и зарубежными разработчиками предлагается ряд программно-технических

решений. Среди отечественных наиболее известными являются программное изделие

«Руслан», информационно-управляющая система «Эрлан-2 », информационно-управляющая

система «Аргос», комплекс программных средств «TRIM», система сервисного

обслуживания «Монитор-софт», система КИЛП НИЦ CALS-технологий «Прикладная

логистика». К наиболее известным зарубежным системам следует отнести Oracle

Complex Maintenance, Repair & Overhaul 11i, IFS Applications и др.

С

точки зрения интегрированной логистической поддержки эксплуатации сложной

наукоемкой продукции наибольший интерес представляет информационно-управляющая

система «Аргос» разработки ФГУП «РСК «МиГ», т.к. она изначально ориентирована

на полную интеграцию с логистической базой данных того же разработчика. Это

существенно облегчает информационный обмен между Потребителем и Поставщиком и

позволяет осуществлять непрерывное сопровождение эксплуатации техники со

стороны Поставщика (Изготовителя).

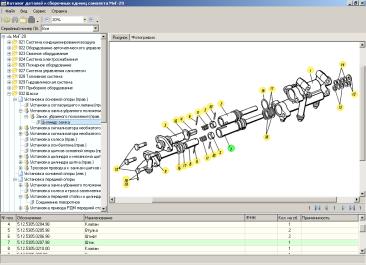

Основой

системы является программное приложение «Каталог», реализующее задачи учета

типов основных изделий, базовых конфигураций изделий и их иерархической

структуры. Интерфейс приложения представлен на рис. 2.

Рис.

2. Интерфейс приложения «Каталог»

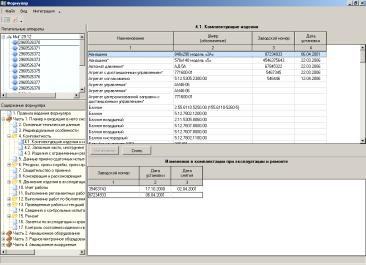

Решение

задач по учету текущих конфигураций основных изделий, учету их индивидуальных

особенностей и работы, учету установленных комплектующих изделий, учету

назначенных и межремонтных ресурсов, сроков службы и их изменения, учету выполненных

работ реализовано с помощью приложения «Формуляр». Интерфейс приложения

представлен на рис. 3.

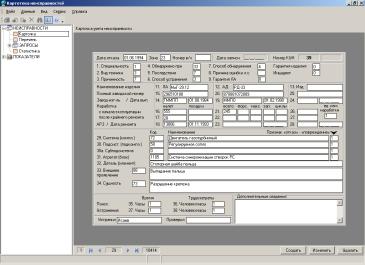

Решение

задач по учету выявленных в процессе эксплуатации неисправностей и выполнению

инженерно-статистического анализа надежности изделий реализовано с помощью

приложения «Надежность». Интерфейс приложения представлен на рис. 4.

Решение

задач по учету парка основных изделий, учету их штатной численности, контролю

укомплектованности основными изделиями, расходу ресурса, прогнозу исправности и

учету эксплуатирующих подразделений реализовано с помощью приложения

«Авиапарк».

Рис.

3. Интерфейс приложения «Формуляр»

Рис.

4. Интерфейс приложения «Надежность»

Остальная

функциональность информационно-управляющей системы «Аргос» реализуется с

помощью других программных приложений.