Непрерывная диагностика дизельного оборудования

на основе интеллектуального анализа графиков рабочих характеристик

Ф.В.Калугин,

аспирант ИПС РАН,

В.М.Хачумов,

зав. лабораторией ИПС РАН,

д.т.н, проф.,

г. Переславль-Залесский

Рассматривается

метод диагностирования топливной аппаратуры локомотивных дизелей, основанный на

анализе графиков рабочих характеристик дизелей и выделении информативных

параметров, несущих полную информацию о состоянии оборудования. Диагностика осуществляется с помощью нейронной сети прямого

распространения, настраиваемой на неисправности по методу обратного

распространения ошибки. Непрерывность

контроля обеспечивается специальными программно-аппаратными средствами.

Предлагаемый

подход предназначен для анализа рабочих характеристик дизельного оборудования,

представленных в графической форме, с целью оперативного обнаружения изменений

в работе топливной аппаратуры, прогнозирования развития ситуации, классификации

неисправностей и выдачи рекомендаций по их устранению. Под непрерывным

контролем понимается контроль, осуществляемый в режиме реального времени в

течение всего жизненного цикла двигателя с использованием встраиваемых

аппаратно-программных средств. Структура системы диагностики представлена на

рис.1. Мониторинг реализуется системой датчиков и первичным прибором,

регистрирующим графики рабочих характеристик. Предварительная обработка

изображений, необходимая для фильтрации помех, осуществляется, в основном,

средствами ДПФ преобразования.

Первая часть метода, связанная с выделением

информативных параметров из характеристик рабочего процесса дизельных установок

с помощью моделирующих функций, достаточно полно изложена в работе [1].

Числовая информация о найденных 5-10 характерных точках (и, возможно, их

соотношениях) служит входами нейронной сети.

Представляет наибольший интерес вторая часть метода

диагностики, связанная c использованием двухслойной

нейронной сети (НС) прямого распространения [2,3]. На вход НС подается

информация о найденных особых точках. Применяются нейронные сети с

сигмоидальной активационной функцией.

Рис.1. Структура системы диагностики

Классификатор строится путем обучения с учителем (экспертом) по методу обратного распространения

ошибки. Величины синоптических связей, эталонные значения входов и выходов

хранятся в базе данных, причем для каждого режима работы двигателя подбираются

свои коэффициенты настройки. Выходами нейронной сети являются утверждения о

наличии или отсутствии определенной

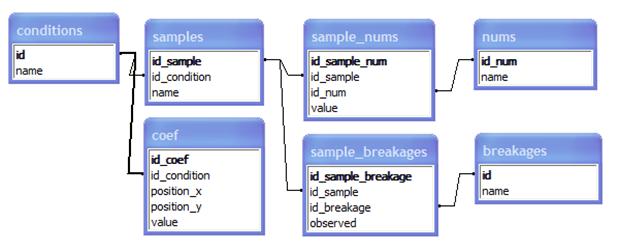

неисправности двигателя. Базой данных в данном случае является набор XML

файлов, что облегчает перенос программы на другие платформы. Структура базы

данных представлена на рис. 2

На данные, хранящиеся в XML, накладываются такие же

ограничения, как и на данные, хранящиеся в классической базе данных: типизация

данных: строковые данные, целые числа и числа с плавающей точкой, условия на

уникальность, ограничения на длину данных, на обязательность значения хранимого

в поле. Величины

синоптических связей хранятся в таблице coef, значения выходов нейронной

сети -

в таблицах sample_breakages и samples, значения входов нейронной

сети – в таблицах sample_nums, samples. Таблицы breakages

и nums хранят описание поломок и числовых характеристик соответственно. Для

каждого основного режима работы двигателя подбираются свои коэффициенты.

Рис. 2. Структура базы данных

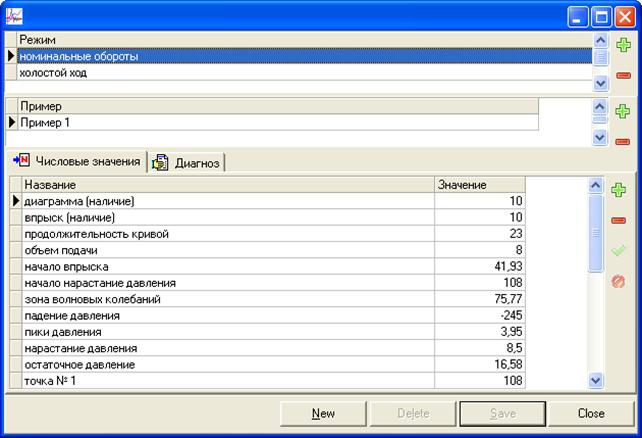

Процесс добавления входов и выходов НС для

последующего использования в процессе обучения автоматизирован и реализуется

следующим образом:

·

Выбирается режим работы двигателя (автоматически устанавливается режим

«текущий»);

·

Добавляется новый пример, имя которого (номер) вводится для удобства;

·

Добавляются все числовые значения (входы нейронной сети). Предусмотрена

возможность автоматического добавления числовых данных для текущего цилиндра

двигателя. Числовые значения обучающего примера показаны на рис. 3;

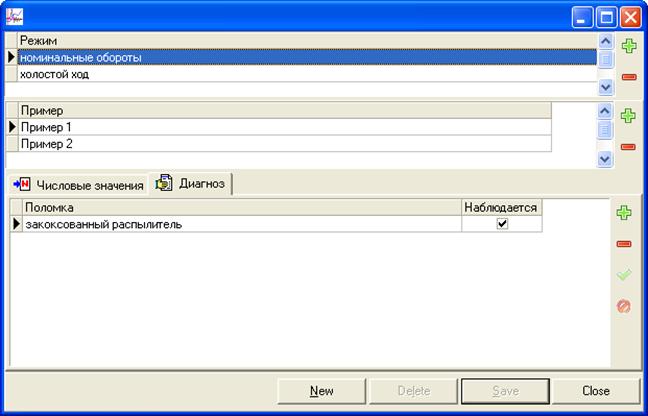

·

Вручную добавляются наблюдаемые неисправности (выходы нейронной сети).

Результаты обучающего примера показаны на рис. 4.

Предусмотрена возможность

автоматического ввода неисправностей, распознанных НС. Эксперту следует только

скорректировать данные в том случае, если они являются ошибочными. Так

реализуется один из этапов режима обучения «с учителем» нейронной сети [2,3].

Алгоритм обучения НС методом обратного распространения ошибки содержит

следующие стандартные шаги [3]:

1. Подать на входы сети один из наборов числовых

характеристик работы двигателя и в режиме прямого функционирования НС

рассчитать значения выходов;

Рис. 3. Числовые значения обучающего примера

Рис. 4. Возможные неисправности

2. Рассчитать погрешность для выходного слоя и

изменения весов слоя ![]() ;

;

3. Рассчитать последовательно величины погрешностей

слоя n, используя величины погрешностей слоя ![]() , а также изменения весов для всех остальных слоев;

, а также изменения весов для всех остальных слоев;

4. Скорректировать все веса в нейронной сети;

5. Если ошибка сети превосходит заданный порог,

перейти на шаг 1. В противном случае – конец.

Предложенный метод непрерывного диагностирования

дизельного двигателя программно реализован в виде исследовательского прототипа.

Программная система позволяет моделировать и анализировать различные режимы

работы топливной системы, в том числе аварийные ситуации. Система может

работать автономно и с подключением экспертной системы, что дает возможность

прогнозирования развития ситуации и выработки рекомендаций.

Дополнительным интеллектуальным средством для пользователя

служит визуальный контроль состояния текущих параметров объекта на основе

когнитивных графических методов регистрации отклонений параметров от

установленной нормы [5]. Данный метод реализуется набором динамических

графических образов (цветояркостных, полярных, секторных, интегральных),

охватывающих различные уровни иерархии сложного объекта (система, подсистема,

параметры).

Непрерывность контроля предполагается обеспечить с

помощью встраиваемого отечественного микроконтроллера “Мультикор-12” (МС-12), снабженного соответствующим специализированным

программным обеспечением [4].

Работы по данному проекту выполняются при

финансовой поддержке РФФИ (проект N 03-01-00808).

Литература

1.

Грибов М.Г., Калугин Ф.В., Хачумов В.М. Автоматизированная система

диагностики топливной аппаратуры дизельных двигателей. - Труды Седьмой

национальной конференции по искусственному интеллекту с международным участием.

КИИ’2000 (24-27 октября, г. Переславль-Залесский).- М.: Изд-во

Физико-математической литературы, 2000, т.2, с.733-741.

2.

Каллан Р. Основные концепции нейронных сетей. - М.: Изд. дом

"Вильямс", 2001. -287 с.

3.

Круглов В.В., Борисов В.В. Искусственные нейронные сети. Теория и

практика. - М.: Горячая линия - Телеком, 2001- 382с.

4.

Солохина

Т., Петричкович Я., Глушков А., Александров Ю. и др. Мультикор12S –

сигнальный процессор с плавающей точкой для высокоточных встраиваемых

применений. – Chip news: Инженерная микроэлектроника, 2003, № 8, с. 4–15.

5.

Хачумов В.М., Ксенофонтова Е.В. Образный анализ и диагностика сложных процессов.

– Доклады 11-й Всероссийской конференции «Математические методы распознавания

образов» (ММРО-11, 23-29 ноября 2003 г., Пущино). – М.:, 2003, с.201-204.