4.

Инженерные расчёты. CAE-системы

Учёт

технологических ограничений при топологической оптимизации в цикле

проектирования изделий машиностроения

C.П. Ковалёв,

д.ф.-м.н., kovalyov@nm.ru,

ИПУ РАН, МГТУ им. Н.Э. Баумана, г. Москва,

М.Ю. Шаймарданов,

студ. 4 курса, askwis@icloud.com,

МГТУ им. Н.Э. Баумана, г. Москва

В работе поставлена и решена задача разработки

алгоритма топологической оптимизации, с помощью которого можно автоматически

получать оптимизационные решения, учитывающие технологические ограничения в

цикле проектирования изделий машиностроения. За основу созданного алгоритма принят

классический SIMP-метод топологической оптимизации. Для задания технологических

ограничений мы используем понятие «направление роста» – такое направление,

вдоль которого плотность материала остается постоянной либо убывает. Модифицирована

Matlab-программа, визуализирующая процесс оптимизации, так что появилась

возможность применять ограничения по четырем направлениям роста.

In

this paper we formulated and solved the problem of development topology optimization

algorithm which can be used to get optimization solutions automatically, taking

into account the manufacturing constraints. The proposed algorithm is based on

the classic SIMP-method of topology optimization. In this paper we use the term

"growth direction" to define the technological constraints. The

density of the material remains constant or decreases along this direction. We have

modified the Matlab program that visualizes the optimization process in order

to apply "four growth directions" constraints.

1.

Постановка проблемы

К числу важнейших направлений развития современных

САПР относится создание программных инструментов для автоматического синтеза

оптимальных проектных решений. На практике автоматическая оптимизация применяется

гораздо реже, чем можно было бы ожидать. В значительной степени это связано с

тем, что в контур оптимизации не включается всесторонняя оценка технологичности

вырабатываемого проектного решения. Это приводит к тому, что синтезированное

оптимальное решение часто не может быть воплощено в жизнь на доступном производственном

оборудовании. Таким образом, актуальным направлением работ является разработка

моделей, методов и средств автоматизации синтеза системных проектных решений на

основе исследования пространства проектных параметров со сложной структурой с

учетом технологических ограничений.

В последнее время в САПР активно исследуется

возможность топологической оптимизации для построения оптимальной формы

изделий. Однако применение такого рода оптимизации на практике – при разработке реальных деталей – всё ещё достаточно

ограничено, поскольку существующие на данный момент алгоритмы топологической

оптимизации приводят к формированию полостей и рамочных структур. Такие результаты

оптимизации очень сложно реализовать в металле – в большинстве случаев нет

технической возможности произвести детали. Следовательно, существует потребность

в разработке такого алгоритма топологической оптимизации, который бы учитывал

технологические ограничения при синтезе оптимальной формы деталей.

Сформулируем задачу топологической оптимизации [1,

2]:

(1)

(1)

Здесь с(x)

– целевая функция (податливость конструкции); x – вектор проектных

переменных (т.е. относительных плотностей элементов); U,

F – глобальные векторы перемещения и нагрузки соответственно;

K – глобальная матрица жесткости; xe – относительная плотность элемента; p

– степень штрафования (как правило, p = 3); ue – вектор перемещения элемента; k0 – матрица жесткости для

элемента; N – общее число конечных элементов проектной области; V(x), V0 – объем материала элемента

и объем проектной области соответственно; f – установленное значение

целевого объема.

Классическим алгоритмом

решения задачи топологической оптимизации является SIMP-метод [1], пример которого

приведен на рис. 1.

а) б)

Рис.

1 Классический SIMP-метод топологической

оптимизации. а) область проектирования с заданными ограничениями и нагрузками;

б)

результат оптимизации

2. Виды

технологических ограничений

Для всех способов производства общими требованиями

являются технологичность и экономичность. Например, невозможно с минимальными затратами

отлить деталь с полостью, внутренние размеры которой больше внешних.

Невозможно просверлить отверстие с внутренним диаметром бóльшим, чем

наружный диаметр. При ковке невозможно произвести глубокие проточки.

Выделим три группы технологических ограничений:

- ограничения при

производстве деталей литьём/резкой [3];

- ограничения при

производстве деталей аддитивными технологиями (3D-печать) [4];

- ограничения при сборочном производстве [5].

В рамках этой работы мы будем рассматривать первую

группу ограничений при двумерном моделировании.

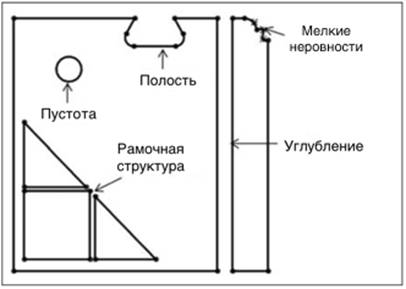

Рис.

2 Разновидности проблем, которые

необходимо устранить

Перечислим пять типов проблем, которые необходимо

устранить в целях повышения технологичности процессов литья/резания (рис. 2):

1.

Если углубления являются необязательными, от них нужно отказываться;

2.

Для повышения технологичности внешняя часть полости должна быть больше

внутренней.

3.

Желательно избегать рамочной структуры конструкции – такие детали очень

сложно произвести с минимальными затратами, используя только классические технологии

производства.

4.

В результате применения любого метода топологической оптимизации порождаются

внутренние пустоты. Нужно ликвидировать такие пустоты, поскольку их производство

невозможно.

5.

Точное производство мелких неровностей всегда сложно и дорого – их

необходимо сглаживать.

В результате устранения этих проблем мы получим деталь с оптимальной

формой и гладкой поверхностью.

3. Топологическая

оптимизация с учётом направлений роста

При моделировании топологии детали с учетом

ограничений производства при литье/резке можно воспользоваться следующими

методами:

- задавать ограничения в виде

минимального размера элемента и применять геометрическую симметрию, используя

методы движущихся асимптот и вейвлетов [6];

- задавать ограничения в виде

направления вытягивания или угла отливки [7];

-

использовать метод

направлений роста [3].

Первые два метода предполагают ограничения только

для отдельных технологий производства, и для дальнейшего исследования мы выбираем

метод направлений роста. В реальной жизни ограничения для производимых деталей неуниверсальны. Данный метод применим для наиболее часто

используемых технологий производства, в нем учитывается общий набор ограничений

производства. Оптимизированная деталь будет технологичной, и в то же время конструкция

будет обладать жесткой структурой.

В большинстве классических технологий производства,

таких как механическая обработка, отливка, прессование, штамповка и др.,

существует несколько основных направлений, так называемых «направлений роста» –

таких направлений, вдоль которых плотность материала может убывать либо

оставаться постоянной. Необходимо, чтобы геометрические характеристики модели

были должным образом согласованы с этими направлениями, чтобы оптимизированная

деталь была технологичной.

Топологическая оптимизация основывается на

конечно-элементной модели, каждый элемент которой характеризуется плотностью.

Если плотность элемента меньше, чем граничное значение, то он может рассматриваться

в качестве пустоты. В данной работе рассматривается SIMP-метод оптимизации [1],

дополненный ограничениями по направлениям роста. Основная идея такого метода

заключается в том, что чем ближе элемент располагается к границе раздела роста,

тем больше плотность материала. Пусть xi – относительная плотность

элемента, i-й элемент расположен ближе к границе раздела

роста, чем j-й элемент. Таким образом, ограничение может быть выражено

в виде неравенства xi ≥ xj.

Обычная формулировка задачи топологической

оптимизации приводит к генерации полостей и рамочной структуры. Чтобы избежать

этих проблем, предлагаем установить ограничение плотности в заданном направлении

роста. Если плотность элементов вдоль направления роста уменьшается, то такое

ограничение поможет избежать генерации полостей и рамочной структуры в детали.

Другими словами, оптимизируемая структура создается вдоль единственного

предварительно заданного направления роста. Относительная плотность x

постепенно уменьшается вдоль направления роста.

Для простоты проектная область предполагается

прямоугольной и дискретизируется методом конечных элементов. Описанное выше

ограничение может быть представлено в виде:

![]() (2)

(2)

где x1,m, x2,m, …, xN,m – относительные плотности

элементов вдоль направления роста; N – число элементов вдоль направления

роста; m, M – индексы и число элементов

в направлении, перпендикулярном направлению роста, соответственно.

С учетом ограничения по одному направлению роста,

задачу топологической оптимизации можно сформулировать в виде

(3)

(3)

Данная задача может быть решена с помощью

стандартного метода критерия оптимальности [1]:

(4)

(4)

Здесь k – номер итерации; переменная η

– коэффициент затухания (принимаем равным 1/2); m

– положительный предел движения; Be выражается в виде

(5)

(5)

где λ – множитель Лагранжа, который находится с помощью метода

половинного деления.

Частные производные целевой функции c(x)

и объема материала V по плотности соответствующего элемента определяются по формулам

(6)

(6)

(7)

(7)

Взяв за основу ограничения по одному направлению

(2), можно ввести ограничения по нескольким направлениям роста. Ограничения по

двум противоположным направлениям выражаются в виде

(8)

(8)

Здесь в качестве границы раздела роста принимают вертикальную

среднюю линию. Конструкция «выращивается» от границы раздела вдоль двух противоположно

направленных направлений роста. Такие ограничения гарантируют, что элементы,

расположенные ближе к границе роста будут иметь бóльшую плотность по

сравнению с элементами, расположенными дальше от этой границы.

Ограничения по двум направлениям хорошо подходят

для генерации деталей, которые производятся только с помощью литья без

необходимости литейных стержней. Ограничения по четырем направлениям могут быть

сформулированы для удовлетворения более общих требований к процессу литья. Первая

часть формулировки полностью совпадает с ограничениями по двум направлениям

(8), вторая часть аналогична первой, отличие заключается в том, что в качестве

направлений роста принимаются вертикальные направления:

(9)

(9)

где x1,n, x2,n, …, xM,n – относительные плотности

элементов вдоль направления роста; M – число элементов вдоль направления

роста; n, N – индексы и число элементов

в направлении, перпендикулярном направлению роста, соответственно.

Заметим, что для выполнения условия технологичности

конструкции необходимо, чтобы модель удовлетворяла обеим группам ограничений. В

результате применения ограничений роста плотность элементов, расположенных

ближе к границе раздела роста, будет всегда больше. Другими словами, внутренние

элементы области проектирования всегда имеют бóльшую

плотность по сравнению с внешними элементами. Такое ограничение поможет избежать

генерации нежелательных проблем, которые были ранее представлены. Используя ограничения

роста по четырем направлениям, мы можем гарантировать, что деталь, полученная в

процессе оптимизации, может быть изготовлена с помощью большинства технологий

производства, таких как резание, литье и штамповка.

Если необходимо применить особые ограничения по

определенным направлениям, то можно сформулировать их в общем виде:

(10)

(10)

Здесь i – индексы направления роста; q

– число направлений роста; Ni – число элементов в i-м

направлении роста; mi, Mi – индексы и число элементов в направлении, перпендикулярном i-му

направлению роста, соответственно.

4. Результаты

разработки и вычислительных экспериментов

В качестве аппаратно-программной среды для

эксперимента была выбрана система Matlab, поскольку она наиболее

удобна при работе с матрицами и решении оптимизационных задач, а также способна

эффективно обрабатывать и визуализировать последовательность всех итераций

процесса топологической оптимизации. Для проведения вычислительного

эксперимента воспользуемся Matlab-программой, разработанной O. Sigmund [8, 9].

С помощью этой программы мы можем достаточно эффективно проводить

топологическую оптимизацию прямоугольных областей проектирования. Программу

несложно модифицировать, изменяя параметры ограничений конструкции и нагрузок.

Таким образом можно получить результаты топологической

оптимизации для целого ряда случаев.

Приведём результаты визуализации (рис. 3) программы

SIMP-метода топологической оптимизации для вышеупомянутой области

проектирования (см. рис. 1,а), дополненного

ограничениями по четырем попарно противоположным направлениям роста.

а) б) в)

Рис. 3 Процесс оптимизации с учетом технологический

ограничений а) итерация 1; б) итерация 2; в) итерация 5

На рис. 4 представлен результат топологической

оптимизации конструкции с учетом технологических ограничений. Также на рисунке

показаны границы раздела роста и направления роста.

Рис.

4 Результат топологической оптимизации с

учётом технологических ограничений

Заключение

Предложенные ограничения топологической оптимизации

по нескольким направлениям роста позволяют получать оптимальную и в то же время

технологичную форму изделия. В большинстве случаев достаточно применить

ограничения по четырем направлениям роста, чтобы сформированная деталь являлась

технологичной.

В дальнейшем планируется разработка алгоритма

топологической оптимизации для сборочных сварных конструкций, что послужит

непосредственным развитием темы этой работы.

Литература

1.

Bendsøe M.P., Sigmund O. Topology optimization: theory, methods and applications

// Springer-Verlag. ‑ 2003. – 370 p.

2.

Olason A., Tidman

D. Methodology for Topology and Shape Optimization in the Design Process // Chalmers

Publication Library. - 2010.

3. Lu J.N., Chen Y.H. Manufacturable mechanical

part design with constrained topology optimization // Journal of Engeneering Manufacture. - 2012. ‑ Vol. 226(10). ‑

P. 1727–1735.

4. Brackett D., Ashcroft I., Harue R. Topology

optimization for additive manufacturing // Loughborough University Institutional Repository. ‑ 2011.

5.

Cui A., Zhang S., Xu L.,

Liu H. Topology Optimization and Robust Analysis of Weling

Spot Layout for a Heavy Duty Truck Cab Based on Element Strain Energy Density //

Advanced Material Research. - 2014. - Vols. 887–888. - P. 1284–1289.

6.

Zuo K.T., Chen L.P., Zhang Y.Q., Yang J.Z. Manufacturing- and

machining-based topology optimization // Int J Advd Mfg Technol. - 2006. - Vol. 27. - P. 531–536.

7.

Niclas S. Topology optimization of structures with manufacturing and

unilateral contact constraints by minimizing an adjustable compliance–volume

product // Struct Multidisc Optim.

- 2010. - Vol. 42. - P. 341–350.

8.

Sigmund O. A 99 line

topology optimization code written in Matlab // Struct Multidisc Optim. - 2001. - Vol. 21. - P. 120–127.

9.

Andreassen E., Clausen A., Sigmund O., Lazarov B.S.

Efficient topology optimization in Matlab using 88

lines of code // Struct Multidisc Optim.

- 2011. - Vol. 43. - P. 1–16.

10.

Chen Y., Lu J., Wei Y.

Topology optimization for manufacturability based on the visibility map // Computer-Aided

Design and Applications. - 2016. - Vol. 13. - P. 86–94.