Проведение имитационных

исследований в современных CAD средах

А.К. Иванюк,

асп. каф. «АПП», ivanyuk_aleksei@mail.ru,

Ю.П. Сердобинцев,

зав. каф.

«АПП», д.т.н., проф., app@vstu.ru,

ВолгГТУ, г. Волгоград

Использование современных

CAD

программ позволяет не только проработать трёхмерную модель детали или сборки в

целом, обнаружить ошибки допущенные конструкторами, но и провести имитационные

испытания. Частным случаем имитационных испытаний являются виртуальные испытания.

Используя метод подобий, создается виртуальный объект идентичный по всем

геометрическим, физико-химическим свойствам реальному объекту, затем задаются

ограничения и шаг вычисления в рамках метода конечных элементов. После определяют

внешнюю возмущающую силу, аналогичную реальной. По

результирующим эпюрам напряжений можно оценить надежность конструкции и

произвести доработку изделия до его производства и сборки в цеху.

Use of modern CAD programs allows not only to work

three-dimensional model of a detail or assembly in general, to notice the

mistakes made by designers but also to carry out imitating testing. A special case of imitating testing are virtual testing.

Using a method of similarity, a virtual object identical on all geometrical,

physical and chemical properties to a real object is created, then restrictions and a step of calculation within a

finite-element method are set. Later determine the external revolting force

similar to real. On resultant epicure of tension it is possible to estimate

reliability of a design and to make completion of a product before its

production and assembly in the shop.

В рамках данной работы

была поставлена задача определения влияния соединения прецизионными болтами на

укрепление прочности корпуса за счет перехода от силового корпуса к системе

силовой крышки. Анализ в CAD

системе должен подтвердить предположение об уменьшении критических деформаций и

усилении корпуса в целом [1].

Данная задача является

актуальной, так как позволяет провести упреждающий неразрушающий контроль изделия,

так же обеспечивает возможность изменения геометрии и уменьшения количества

используемого материала. Так при использовании прецизионных болтовых соединений

появляется возможность уменьшения толщины стенки корпуса прибора, или

появляется возможность уменьшения сварного шва. Что в свою очередь дает

ускорение производства, экономию материала, следовательно, в целом влияет на

возможность перенастройки на более рациональное производство. Но для

определения возможности такой перенастройки зачастую приходится проводить полевые

испытания. В данном случае корпуса, гидроакустических приборов состоящие из

алюминиево-магниевого сплава, должны подвергнуться силовой нагрузки, ударной и

распределенной [2]. Но данные испытания трудоемки и требуют финансовых затрат.

Имитационные испытания помогут решить данные вопросы. В настоящее время существует

целый ряд отечественных и зарубежных САПР, в той или иной степени охватывающих

этапы жизненного цикла изделия. Модули инженерного анализа в составе таких

систем позволяют моделировать поведение изделий в условиях эксплуатации и

стендовых испытаний [3].

Рассмотрен автоматизированный инженерный анализ

корпусной части гидроакустических приборов как часть системы обеспечения

качества и соответствия выпускаемых изделий техническому заданию. Представлен

опыт оценки поведения конструкции до ее изготовления. Показана возможность и

эффективность применения виртуальных испытаний в качестве контрольного

мероприятия, предшествующего изготовлению приборов и позволяющего исключить

доработку приборов по результатам стендовых испытаний [4].

Были спроектированы 3D модели и проведены

виртуальные испытания в системе Autodesk Inventor.

Свойства используемого материала приведены в

таблице 1.

Таблица 1

Используемый материал в исследовании

|

Имя |

Алюминий 6061 |

|

|

Общие |

Массовая плотность |

2.7 г/см3 |

|

Предел текучести |

275 MПа |

|

|

Окончательный предел прочности растяжения |

310 MПа |

|

|

Напряжение |

Модуль Юнга |

68.9 ГПа |

|

Коэффициент Пуассона |

0.33 бр |

|

|

Модуль упругости при сдвиге |

25.9023 ГПа |

|

Результаты автоматизированного решения позволяют

выявить наиболее нагруженные и наименее жесткие участки каркаса и корпуса,

оценить запас прочности конструкции. Для сравнения были смоделированы две

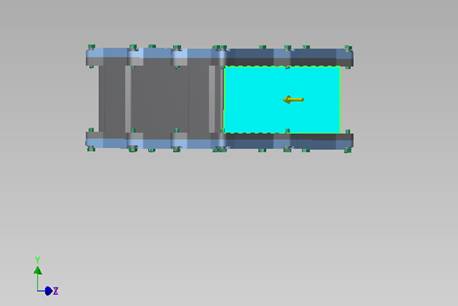

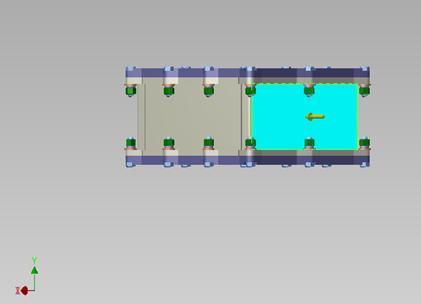

модели корпуса с разными болтовыми соединениями [5]. На рисунке 1 представлена

модель с обычными болтовыми соединениями с зазором в 1мм. Каркас выполняет

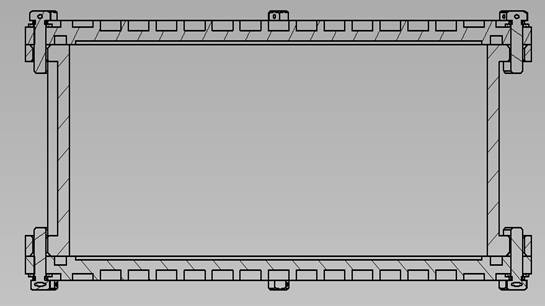

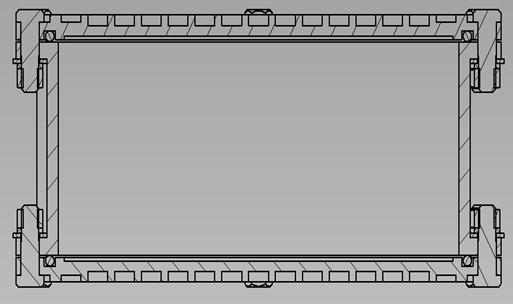

функцию силового корпуса. На рисунке 2 представлен чертеж в сечении данной

модели.

Рис. 1 Исследуемая модель с «силовым корпусом» Рис.

2 Чертёж модели в сечении болтовых

соединений

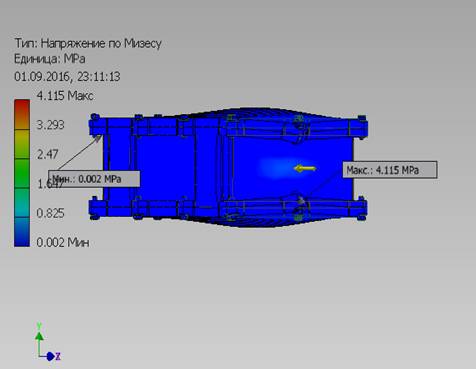

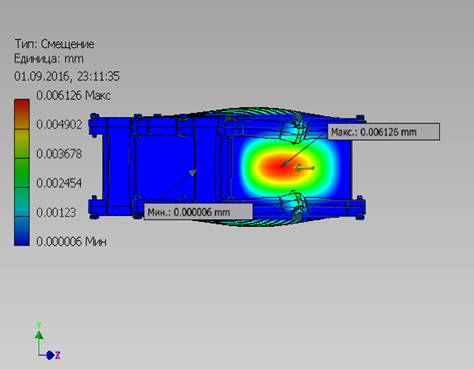

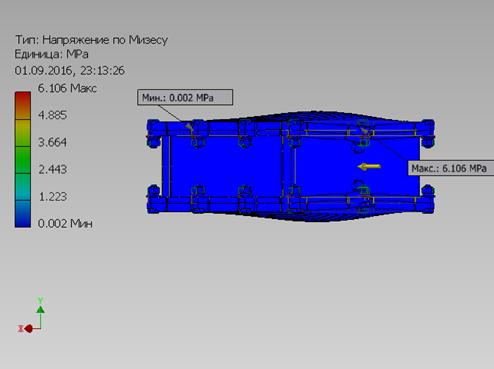

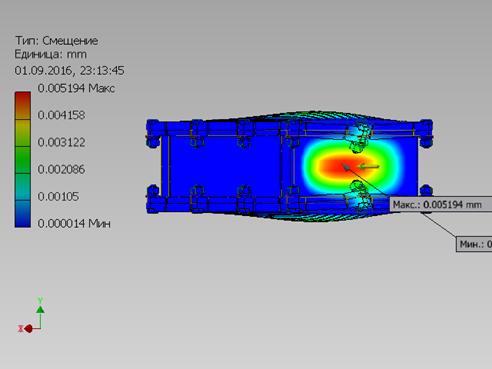

На рисунках 3,4

представлены эпюры напряжений и

перемещений соответственно, обычного корпуса с крышкой соединенного болтами с

зазором 1мм.

Как видно из эпюр, за счёт зазора в соединениях при

воздействии на корпус давления в 500Н, возникает волновой эффект в геометрии

крышки, происходят большие деформации, но соединения при этом не имеют большой

нагрузки [6]. Подчеркнем, что данные виртуальные расчеты носят приближенный

характер, и главной целью является сравнение и определения возможности

улучшения сборки корпуса за счет без зазорного соединения [7].

На рисунке 5 представлена модель с прецизионными

болтовыми выполненные с высокой точностью и соединенные

без зазора. В данной модели силовой является крышка. На рисунке 6 представлен

чертеж в сечении данной модели.

![]()

Теперь приведём результат анализа корпуса с

прецизионными болтами, сила воздействия такая же 500Н (рис. 7,8).

Из эпюр напряжений мы видим, что напряжения

увеличились в зонах контакта болтового соединения (с 4 до 6 МПА), это

происходит из-за отсутствия зазора между корпусом – крышкой и болтом [8]. В то

же время на эпюре перемещений мы видим уменьшение перемещения. Соответственно

мы переходим от системы силового каркаса к силовой крышки, что способствует

укреплению корпуса в целом, а так же возможности уменьшения толщины стенок каркаса

и возможности уменьшения сварного шва [9].

Для наглядного сравнения были проведены испытания

для различных по величине возмущающих сил. В таблице 2 приведены результаты

виртуальных испытаний.

Таблица 2

Результаты виртуальных исследований

|

Сила, Н |

Перемещение корпуса, мм |

Перемещение корпуса с прецизионными болтами, мм |

|

500 |

0,0061 |

0,0051 |

|

1000 |

0,012 |

0,010 |

|

3000 |

0,036 |

0,031 |

|

10000 |

0,12 |

0,10 |

|

50000 |

0,61 |

0,51 |

Из данной таблицы видно, что соединение

прецизионными болтами позволяет уменьшить перемещения корпуса.

Таким образом, автоматизированный инженерный анализ

сегодня – это не только средство визуализированного проектного расчета, но и

способ виртуальной проверки принятых проектных решений, то есть контрольное мероприятие,

предшествующее изготовлению приборов и позволяющее исключить их доработку по

результатам стендовых испытаний.

Литература

1. Барабанов, В.Г. Использование CAD-систем для выявления критических зон деформации корпусов приборов связи / В.Г. Барабанов,

А.К. Иванюк // Известия ВолгГТУ. Сер. Прогрессивные технологии в машиностроении.

- Волгоград, 2015. - № 11 (173). - C. 47-50.

2. Иванюк, А.К. Синтез структурной схемы проектирования АСТПП на примере корпусных

деталей / А.К. Иванюк, Ю.П. Сердобинцев //

Всероссийская научная конференция по проблемам управления в технических

системах (ПУТС-2015) : матер. конф. (г. Санкт-Петербург, 28-30 окт. 2015 г.) / СПбГЭТУ «ЛЭТИ». - Санкт-Петербург, 2015. - C. 433-437.

3. R. Sinha, C.J.J. Paredis, P.K. Khosla, Integration

of mechanical CAD and behavioral modeling, Proc. IEEE/ACM. (2000) 31–36.

4. Иванюк, А.К. Виртуальные

испытания как способ упреждающего контроля корпусов приборов гидроакустической

связи / А.К. Иванюк, А.А. Емельяненко, О.И. Жабин //

ИСТОК–2016: сб. докл. I-й науч.-практ.

конф. молодых специалистов интегрированной структуры

АО «Концерн «Океанприбор» (г. Туапсе, 18-25 сент. 2016 г.) / АО «Концерн «Океанприбор».

- Санкт-Петербург, 2016. - C. 96-100.

5. R. Dubovska., The

quality control of machining process with CAD/CAM system support, in: 8th

International Conference of DAAAM Baltic Industrial Engineering, Tallin, Estonia, 2012, pp. 27–32 .

6. Виртуальные испытания как средство оптимизации затрат в опытном

производстве гидроакустических приборов / А.А. Емельяненко, А.К. Иванюк, О.И. Жабин, Д.В. Ярошик //

Автоматизация. Современные технологии. - 2016. - № 9. - C. 25-27 + 2-я и

3-я стр. обложки.

7. Иванюк, А.К. Виртуальные

испытания как способ упреждающего контроля корпусов приборов гидроакустической

связи / А.К. Иванюк, А.А. Емельяненко, О.И. Жабин //

ИСТОК–2016: сб. докл. I-й науч.-практ.

конф. молодых специалистов интегрированной структуры

АО «Концерн «Океанприбор» (г. Туапсе, 18-25 сент. 2016 г.) / АО «Концерн «Океанприбор».

- Санкт-Петербург, 2016. - C. 96-100.

8. Сердобинцев, Ю.П.

Повышение качества функционирования технологического оборудования: монография /

Ю.П. Сердобинцев, О.В. Бурлаченко, А.Г. Схиртладзе; ВолгГТУ. – Старый Оскол: ТНТ, 2013. – 410с.

9. Капустин, Н.М., Кузнецов П.М. Формирование виртуальной производственной

системы для выпуска изделий в распределённых системах /Н. М. Капустин, П.М. Кузнецов

//Машиностроитель.2002. № 6. С. 42-46.