Технологическая

подготовка производства деталей ГТД виртуального

предприятия в среде PDM системы

Teamcenter

В.В. Кокарева,

ассист., каф.

ТПД , victoriakokareva@gmail.com,

Самарский университет, г. Самара

В работе рассматриваются

вопросы разработки технологического процесса изготовления

деталей малоразмерных газотурбинных двигателей в среде информационной

поддержки ЖЦИ Teamcenter. Были созданы основные технологические

объекты в Teamcenter: операции и переходы, производственные цели и ресурсы, Workflow, определена рабочая область. Было осуществлено

управление электронными техническими документами; создана библиотека данных по

материалам, геометрическим моделям стандартных и покупных изделий; разработана

технологии управления конфигурацией изделия при ведении работ в Teamcenter.

This

paper deals with the development of the technological process of manufacturing

small gas turbine engines parts in the product lifecycle manufacturing system

Teamcenter. In the result of work we created following basic technological

objects into Teamcenter: operations and steps, production targets and resources,

the Workflow, workspace. We organized the management of electronic technical

documents; created a library of data of materials, geometric models of standard

and purchased parts in the nomenclature Teamcenter; designed product

configuration management technologies in Teamcenter.

Сегодня на современном

машиностроительном предприятии выделяют следующие тенденции: повышение сложности

изделий, ужесточение сроков постановки изделий на производство и сокращение издержек, трудно управлять данными об изделии газотурбинной

техники традиционными методами в условиях внедрения инновационных технологий

производства, неэффективные процессы подготовки производства ведут к срыву

сроков и увеличению издержек.

В отделах

конструкторско-технологической подготовки производства (КТПП) также выделяют следующие

основные проблемы: разрыв конструкторских и технологических составов, повторный

ввод данных, несогласованность со службами планирования, поздние изменения,

долгое внедрение, потеря компонентов при технологической подготовке

производства (ТПП).

Важнейшей составляющей

реинжиниринга бизнес-процессов является использование новых информационных

технологий. Информационная поддержка процессов жизненного

цикла изделий, получившая название CALS- или ИПИ-технологий, реализуется на

основе использования специализированных программных систем, к которым относятся

системы классов CAD/CAM, CAE, PDM, MRP II и др. Эти системы играют роль базовых

инструментальных средств, которые могут использоваться как для автоматизации

решения различных проектных задач, так и для построения интегрированных

информационных систем. Комплексная автоматизация процессов проектирования

и производства строится на базе интегрированных информационных систем, которые

обеспечивают управление проектами, а также совместную согласованную работу конструкторов,

технологов и других специалистов в едином информационном пространстве

предприятия.

При внедрении PDM-системы

на предприятии реализуются возможности структурирования и увязки всех данных,

описывающих процесс изготовления и сборки, минимизации количества ошибок

проектирования до старта производства, повышения эргономики

восприятия описания процесса изготовления и сборки.

1. Модель данных Teamcenter Manufacturing

Teamcenter Manufacturing –

набор компонентов, являющийся неотъемлемой частью системы Teamcenter, обеспечивающий

поддержку инженерных процессов связанных с технологической подготовкой производства.

Основной задачей Teamcenter Manufacturing является получение и обработка

конструкторской информации для решения задач технологической подготовки производства

и своевременное обеспечение необходимой информацией для систем планирования

производства типа ERP/MES.

В рамках организации

технологической структуры изделия, модель данных Teamcenter Manufacturing

оперирует двумя основными сущностями:

-

MBOM (Manufacturing Bill Of Material) – Технологический состав изделия. Включает

в себя тот же перечень изделий, что и конструкторский, отличие состоит в появлении

технологических элементов в виде технологических деталей и группировке комплектующих

в технологические сборочные узлы, системы, установки соответствующие учетным

производственным сборкам;

- BOP (Bill

of Process) – Структура

процессов агрегатной и окончательной сборки (циклограмма процессов сборки).

Включает в себя иерархическую структуру технологических процессов сборки и

монтажа, соответствующую последовательности выполнения работ над изделием, с поступающими на каждый процесс комплектующими из конструкторско-технологического

состава изделия.

Фундаментом, обеспечивающим

поддержку инженерных процессов технологической подготовкой производства в среде

системы Teamcenter, является: цифровой

макет изделия: полное описание модели изделия в электронном виде (3D-модели,

чертежи, структура изделия, характеристики элементов структуры изделия и т.п.);

доступность информации: предоставление доступа к информации сразу же после ее появления; параллельный инжиниринг: выполнение процессов

разработки и проектирования одновременно с моделированием процессов

изготовления и эксплуатации.

Под технологическим

маршрутом содержится технологический процесс, который в свою очередь содержит ряд технологических операций.

В технологической операции

отражаются ресурсы, связи с оборудованием, оснасткой, инструментом. В свою очередь

ресурсы связаны с операцией и переходами.

Действием в терминологии Teamcenter являются – технологический переход или карта нормирования, а также ЧПУ

программа.

Ниже представлены основные

модели данных при КТПП в Teamcenter. Модель данных типа

«Маршрут» представлена на рисунке 1.

Рис.1 Модель данных.

Маршруты

Маршрут изготовления заготовки, данный маршрут связан с маршрутом изготовления детали. На рисунке

2 приведена модель данных «Заготовки деталей».

Рис.2 Модель данных.

Заготовки деталей

Дочерним объектом «Маршрут» является объект

«Процесс», рисунок 3.

Рис.3 Модель данных.

Процессы

На рисунке 4

представлена модель данных «Ресурсы».

Рис. 4 Модель данных.

Ресурсы

2. Разработка технологического процесса изготовления детали в Teamcenter

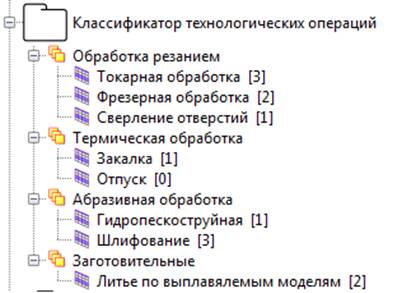

Началом работ по КТПП деталей ГТД виртуального

предприятия стало заполнение групп и классов Классификатора Teamcenter, который предназначен для организации хранения многократно используемой

информации об объектах конструкторско-технологической подготовки производства с

целью экономии времени на ее поиск и исключения случаев ее дублирования. В

нашем случае мы создали следующие группы (классы): Классификатор технологических операций; Классификатор структуры; Классификатор

технологических ресурсов. Классификатор технологических операций имеет

следующие группы: Обработка резанием; Термическая

обработка; Абразивная обработка; Заготовительные.

Для удобства поиска и сортировки операций разбили

данные группы на классы, в которых будут классифицироваться необходимые

операции. Созданные классы представлены на рисунке 5.

Рис.5

Структура классификатора

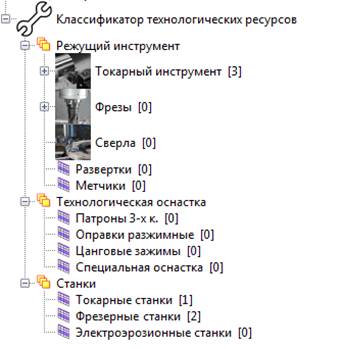

В Классификаторе структуры представили

производственную структуру виртуального предприятия, которая имеет два класса: 1) CAM-центр; 2) Центр Аддитивных Технологий;

Классификатор технологических ресурсов: Режущий инструмент; Технологическая оснастка; Станки

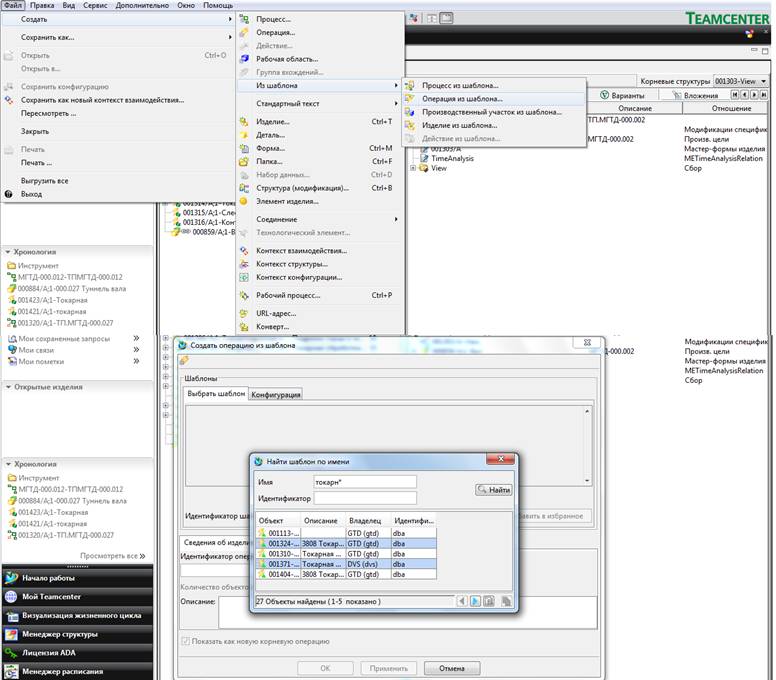

Далее в работе была определена последовательность

технологических операций для детали вал малоразмерного газотурбинного

двигателя. Работа по КТПП вала малоразмерного газотурбинного двигателя

осуществлялась в приложении «Планировщик процессов изготовления». Так как в классификаторе

мы создали шаблоны технологических операций, то для выбранной детали мы просто

создали маршрут на базе шаблонов из классификатора (рисунок 6).

К созданному технологическому процессу добавили

ресурсы – станки, инструменты, приспособления, эскизы операций. В

классификаторе выбрали нужный класс – например, токарные станки – Traub TNA 300.

Подобным образом добавили другие необходимые ресурсы: инструменты, приспособления.

Для добавления эскиза операции необходимы было создать набор данных, выбрать

тип данных – «UGmaster» (модель Siemens

NX), в строке «Импорт» выбрать необходимую 3D-модель эскиза. В итоге получаем

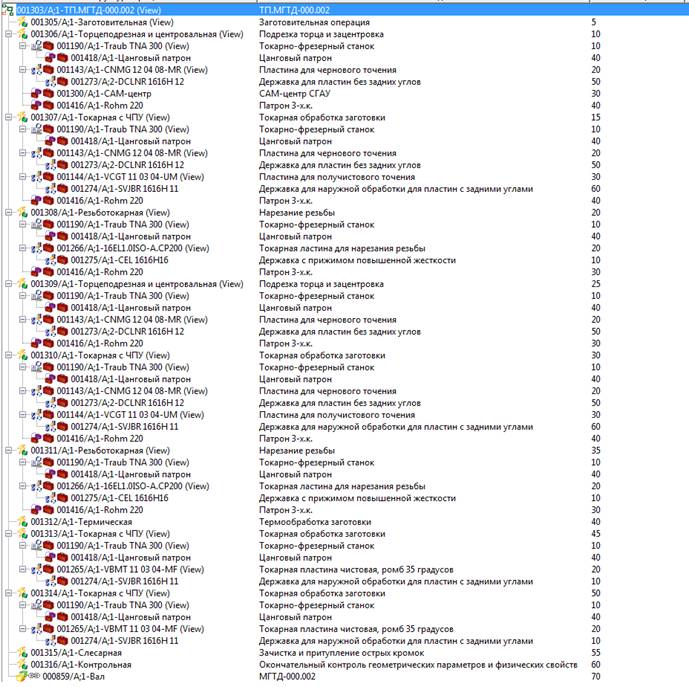

структуру техпроцесса представленную на рисунке 7.

Рис. 6 Создание

технологического процесса по шаблону

Рис.

7 Структура технологического процесса

Созданный технологический

процесс можно вывести в виде отчета. Отчёт выдаётся в виде HTML-файла, с

активными ссылками (рисунок 8).

Рис.

8 Отчёт о ТП

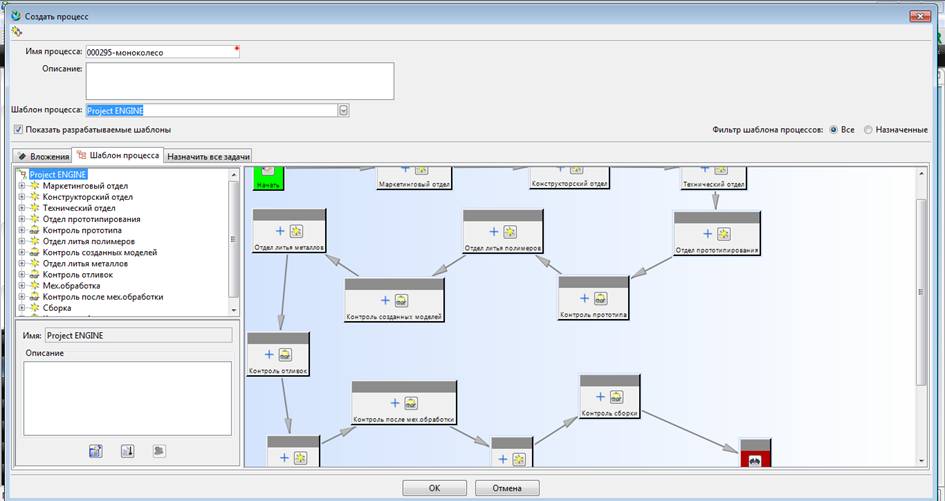

Для координации выполнения

операций КТПП в Конструкторе процессов создали необходимые Workflow

для каждого отдела виртуального предприятия и для процесса «Создать рабочий процесс»

(рисунок 9). Вкладка «Шаблон процесса» диалогового окна «Создать процесс»

содержит графическое представление задач и последовательность их выполнения для

запускаемого процесса, наглядно отображающего последовательность выполнения

составляющих его задач. Вкладка «Назначить все задачи» диалогового окна

«Создать процесс» позволяет выбрать и назначить участников согласования на те этапы, на которые они могут быть назначены,

посредством их выбора из организационной структуры виртуального предприятия.

Рис. 9 Создание процесса

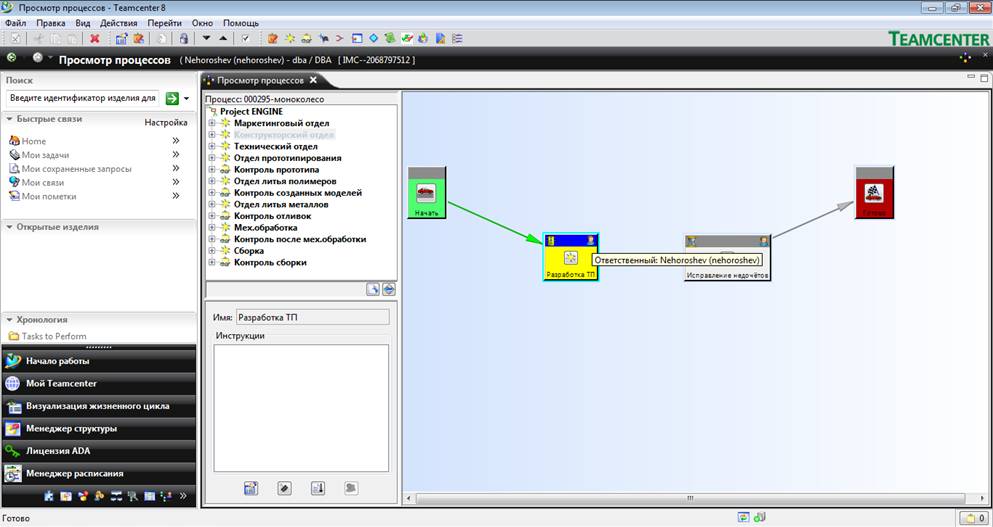

В результате выполнения процесса целевым объектам может быть

присвоен статус, например «Завершить». Наличие присвоенного статуса у объектов

можно определить по наличию пиктограммы в виде флажка напротив целевого объекта.

Текущая задача отображается желтым цветом, а завершенные – зеленым (рисунок 10).

Рис. 10 Статус Workflow

Заключение

Проектирование маршрутных

технологических процессов является одним из завершающих этапов технологического

планирования. Результатом их выполнения являются сформированные маршрутные

карты механической обработки. Проектирование маршрутной технологии в Teamcenter

Manufacturing осуществляется в следующем порядке: 1. определить вид работ; 2.

определить перечень рабочих мест/участков; 3.выбрать состав и последовательность

операций и оборудования; 4. укрупненное нормирование работ; 5. проверочные

расчеты производительности оборудования; 6. формирование карт технологического

маршрута. Входными документами при проведении этих работ являются: чертежи изделия;

перечень деталей; спецификация; ведомость оборудования с ЧПУ; технические

характеристики оборудования с ЧПУ; перечень цехов и их оснащение. Выходными документами

являются: маршрутная карта; ТЗ на проектирование/изготовление специальной

оснастки и изготовление специального инструмента; заявка на программирование;

расчетно-технологическая карта (РТК).