Автоматизированный

контроль физико-механических свойств материалов при испытаниях на разрывных

машинах

Р.А. Кокряков,

асп., rostislav-kokryakov@yandex.ru,

В.И.

Сурин,

рук. лаб., к.т.н., доц., VISurin@mephi.ru,

А.В.

Шульга,

рук. лаб., к.т.н., доц., AVShulga@mephi.ru,

НИЯУ МИФИ, г.

Москва

Представлены результаты применения

метода сканирующей контактной потенциометрии в условиях физико-механических

испытаний жаропрочной коррозионно-стойкой стали 12Х18Н10Т аустенитного

класса, жаропрочной коррозионно-стойкой стали 20Х13 мартенситного и доэвтектоидной углеродистой стали 45 на испытательном

комплексе ИИС-МЭФС. Для автоматизации измерительного процесса и управления

экспериментом разработана информационно-измерительная система. В ходе

проведения испытаний на растяжение в соответствии с ГОСТ 1497-84 и

международным стандартом ISO 6892-1 позиционирование измерительных

преобразователей проводилось программно с помощью ПК, а результаты эксперимента

в виде кривой нагружения и соотвествующего

диагностического сигнала отображались на экране монитора виртуальным прибором.

Построены кривые локальной (точечной) деформации в области образования

локального сужения образца и проанализированы полученные результаты.

Стандартные узлы измерения силы нагружения и абсолютного удлинения образца (механический

динамометр и самописец), были заменены на современные устройства и датчики.

Деформация образца измерялась при помощи инкрементального энкодера

Autonics E50S(ENB) ø50, сопряженного с

редуктором разрывной машины, нагрузка на образце измерялась с помощью

S-образного тензодатчика CAS SBA-3.

В ходе проведения испытания с

помощью вэб камеры осуществлялась синхронная видео запись внешнего вида образца и перемещение датчика

электрофизического контроля вдоль поверхности образца при помощи

функционального блока на базе шагового двигателя. Это обеспечивало возможность

точного позиционирования на всех стадиях растяжения образца, в том числе и при

образовании локального сужения, а также высокоточный контроль удлинения и

момента разрушения образца.

1. Методика измерений

Для

выяснения основного принципа измерительной методики рассмотрим дифференциальную

схему измерений с разнесёнными преобразователями (рис.1).

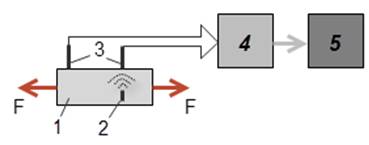

Рис.1.

Схема измерения диагностического сигнала в методе РЭП

Механические

волны в объекте контроля 1, вызванные источником 2 в результате действия

растягивающей силы F, преобразуются в разность электрических потенциалов

преобразователями 3. Электрические сигналы усиливаются, преобразуются

аппаратурой 4 и отображаются на экране ПК информационно-измерительного

комплекса 5. Волны упругой и пластической деформации изменяют поверхностный

рельеф (на поверхности образуется волнистость и шероховатость), что влияет на

двойной электрический слой, локальную электронную плотность и распределение электрического

потенциала на поверхности. Вследствие малой энергии образующихся механических

волн полезный сигнал имеет малую амплитуду и экранируется шумовой составляющей.

С целью уменьшения влияния данной составляющей применяются разработанные

программы обработки сигналов. В ряде случаев используется двойная фильтрация

сигнала, однако при этом может быть утеряна и часть полезной информации. При последовательном нагружении

образца, каждое последующее увеличение нагрузки приводит к увеличению амплитуды

сигнала по модулю, а сброс нагрузки в конце эксперимента оказывает

противоположное действие.

Дифференциальная

разность электрических потенциалов (РЭП) возникает в замкнутой электрической

цепи, содержащей два или более электро-физических

преобразователей. При использовании метода РЭП появляется возможность

исследовать локальные поверхностные явления и изменения морфологии

поверхностного слоя путём механического сканирования всей исследуемой

поверхности.

Информативными

параметрами диагностического сигнала являются: амплитуда, длительность, время

появления отдельных гармоник (особенности, сингулярности и др.), условная

мощность электрического сигнала и некоторые другие параметры. Электрические

сигналы характеризуются спектральной плотностью, амплитудным, временным и амплитудно-временным

распеделением, а также средним значением и

дисперсией. Указанные параметры связаны с порождающими их физическими

процессами и содержат информацию о них или же о состоянии объекта

неразрушающего контроля.

2. Информационно-измерительная система для

исследования механических и электрофизических свойств материалов (ИИС-МЭФС)

Разработанный

информационно-измерительный комплекс состоит из следующих основных элементов:

1.

Исследуемый

образец.

2.

Силонагружающее устройство – разрывная машина

Р-5.

3.

Датчик

РЭП и его система позиционирования.

4.

Датчик

угловых перемещений – инкрементальный энкодер.

5.

Электронное

устройство контроллер – плата управления Arduino.

6.

Мультиплексор

для коммутации диагностических сигналов (ДС).

7.

Цифровой

мультиметр Agilent.

8.

Персональный

компьютер.

Рис.2.

Структурно-функциональная схема ИИК

Разрывная

машина Р-5 задает нагрузку на исследуемый образец за счёт движения таверсы вниз. Датчик РЭП (первый контакт) регистрирует

поочерёдно в трёх точках электрический потенциал с деформируемой части образца,

второй контакт, регистрирует электрический потенциал с недеформируемой части

образца – шляпка образца в верхнем захвате Р-5.

Посредством цифрового мультиметра Agilent получаем дифференциальную разность электрических

потенциалов в заданных точках образца; точки контакта подвижного датчика РЭП

выбираются таким образом, чтобы фиксировалась максимально возможная разность

потенциалов – в области образования шейки и последующего разрыва. Одновременно

с этим датчик угловых перемещений Autonics E50S(ENB)

измеряет линейное удлинение образца, нагрузка на образец измеряется

установленным на Р-5 тензодатчиком CAS SBA-3 со своим

автономным электронным устройством подключения к ПК. С помощью электронного

устройства коммутации диагностических сигналов, цифрового мультиметра

и кабельных линий получаемые сигналы отправляются на обработку персональным

компьютером.

Уровень

сигнала РЭП при проведении испытаний может изменяться от нескольких микровольт

(фоновое значение) до нескольких милливольт (разрушение образца). Отсюда

очевидным является требование прецизионности по

отношению к цифровому вольтметру – одному из ключевых элементов

автоматизированной системы электрофизической диагностики, обеспечивающего

преобразование аналогового сигнала в цифровой. В

качестве данного прибора нами использовался цифровой мультиметр

Agilent, хорошо зарекомендовавший

себя ранее в наших работах [1,2]. Однако, поскольку данный прибор имеет всего

один аналоговый вход по напряжению, потребовалось разработка специального

электронного устройства, обеспечивающего коммутацию сигналов от трех датчиков

РЭП. Для регистрации и записи параметров физико-мехнанических

испытаний материалов на ПК (нагрузка и деформация) были применены

соответствующие устройства: тензодатчик и

инкрементальный энкодер. В связи с тем, что выходными

параметрами тензодатчика и энкодера

также являются электрические сигналы, амплитуды которых пропорциональны

нагрузке на образец и абсолютной деформации образца соответственно,

потребовалось обеспечить согласованную работу мультиметра,

АЦП тензодатчика и АЦП платы управления Arduino Uno.

3. Результаты измерений

и их обсуждение

На

рисунке 3 показан вид диагностического сигнала (1), полученного при испытаниях

на растяжение образца из 12Х18Н10Т. Кривая (2) – выделенная из ДС с помощью вейвлет фильтра полезная составляющая, сдвинутая на десять

единиц вверх относительно сигнала (1). Кривая (3) – белый шум (математическое

ожидание Мх = 0) и кривая (4) – фликкер-шум

(1/f), показанная в увеличенном масштабе.

Рис.3.

Диагностический сигнал с датчиков РЭП и шумы

Остановимся

подробнее на методе разности электрических потенциалов, предназначенном для

исследования неоднородной поверхностной деформации. Экспериментальная

зависимость (∆φ) представляет собой набор

чередующихся во времени скачков и провалов (рис.3). Амплитудно-временная

зависимость исследуется методом гармонического анализа. Физическая сущность

метода заключается в следующем: волны неоднородной поверхностной деформации (ВПД)

влияют на состояние двойного электрического слоя материала, приводя к изменению

работы выхода электронов и измеряемой разности электрических потенциалов. При

механическом взаимодействии ВПД с поверхностью преобразователя происходит

изменение числа и размером пятен контакта образца с первичным преобразователем

сигнала. Поэтому спектральная плотность разности электрических потенциалов

будет зависеть от числа взаимодействующих ВПД на поверхности контакта, которое

определяется с помощью Фурье-анализа.

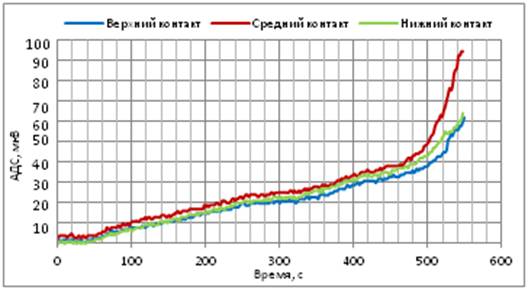

Рис.4.

Временная зависимость амплитуды диагностического сигнала ∆φ при

испытаниях на растяжение образца 12Х18Н10Т и положение контактов датчика РЭП

относительно образца

В

результате ранее проведённых исследований было получено несколько аналитических

функций для расчёта точечной (локальной) деформации εрасч на площадке

контакта образца с преобразователем:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

где под

знаком интеграла в (2) стоит корреляционная функция ![]() ;

; ![]() – средний уровень сигнала на заданном временном

интервале; A1 и A2 – размерные коэффициенты.

– средний уровень сигнала на заданном временном

интервале; A1 и A2 – размерные коэффициенты.

В (3)

функция A3 имеет вид

![]()

где

σ – приложенное механическое напряжение; V – объём образца; R –

подгоночная функция, имеющая размерность Ом.

Рис.5.

Временная зависимость амплитуды диагностического сигнала ∆φ при

испытаниях на растяжение образца 20Х13 и положение контактов датчика РЭП

относительно образца

Результаты

проведённых испытаний (см. рис. 4, 5) показали, что в

процессе локализации деформации (потеря устойчивого течения и образование

локального сужения или шейки) происходят наиболее заметные изменения АДС, и с

более высокой скоростью, наблюдаются для преобразователя (контакта), который

располагается непосредственно в области локального сужения. Это хорошо видно на

рисунке 5 (кривая соответствующая среднему контакту). В этой области развитие

локального сужения по времени опережает данный процесс, протекающий в

близлежащих соседних областях, там, где располагаются верхний и нижний

преобразователи (контакты). Фрактографический анализ

образца показал формирование классического чашечного излома аустенитной

стали, для которого характерна центральная область разрушения отрывом и

периферийная область разрушения срезом. Таким образом, полученный результат

(существенно более высокий сигнал с преобразователя соответствующего среднему

контакту) подтверждает высокую чувствительность применяемого электрофизического

метода при зарождении трещины в области разрушения образца. Следует отметить,

что область образования шейки характеризуется высокими значениями поверхностных

напряжений [3], высокой текучестью и, как правило, в ней наиболее вероятны

процессы интенсивного образования ВПД и изменения морфологии поверхностного

профиля.

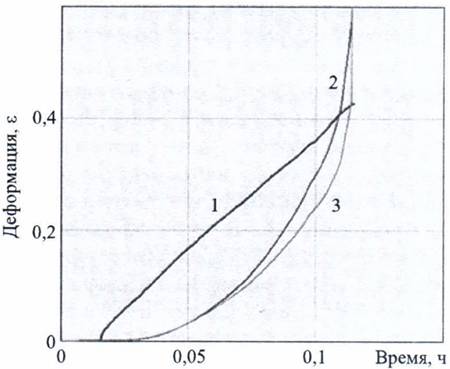

Рис.6. Изменение относительной деформации образца

из стали 12Х18Н10Т при его растяжении на

установке

Р-5 до момента разрыва:

1 – кривая, полученная по показаниям инкрементального энкодера;

2 – расчётная кривая локальной деформации (формула 1);

3 – расчётная кривая локальной деформации (формула 3)

На

рисунке 6 показаны расчётные кривые локальной деформации

(2 и 3) и изменения относительной деформации по показаниям инкрементального энкодера (1) образца из стали 12Х18Н10Т от времени нагружения. В отличие от кривой 1, которая свидетельствует

о постоянной скорости нагружения, кривые 2 и 3

характеризуют характер изменения локальной (точечной) деформации образца в

области потери устойчивости. Кривые 2 и 3 построены без дополнительной

обработки сигнала.

Литература

1. Сурин В.И., Шульга

А.В., Востренков Ю.Ю., Кокряков

Р.А. Применение метода сканирующей контактной потенциометрии при механических

испытаниях материалов на растяжение //Информационные технологии в

проектировании и производстве. 2015. №2. С.24-31.

2. Евстюхин Н. А., Сурин В. И., Чебурков В. И. Информационное обеспечение и результаты

усталостных испытаний сплавов на основе алюминия //Информационные технологии в

проектировании и производстве. 2014. № 1. С. 68–75.

3. Штремель М.Ф. Прочность

сплавов. Часть II. – М.: МИСИС, 1997.