Моделирование в

задачах проектирования и модернизации производственных систем

Е.Н.

Хоботов,

в.н.с., д.т.н, проф, e_khobotov@mail.ru,

ИПУ РАН, МГТУ им. Н.Э. Баумана, г. Москва,

К.С.

Павлов,

ст. матем., асп., konstantin.pavlov@phystech.edu,

ИПУ РАН, МФТИ, г. Москва,

П.А. Юдин,

магистр,

МГТУ им. Н.Э. Баумана, г. Москва

Рассматриваются принципы

создания подсистем моделирования и поддержки принятия решения о выборе лучшей

схемы для системы выбора оборудования в задачах, возникающих при создании и

модернизации производственных систем и участков для машиностроительных

предприятий.

The principles of creating modeling subsystem and decision support

subsystem for choosing the best scheme for equipment selection in problems

arising in the creation and modernization of production systems and sites for

engineering enterprises are considered.

Введение

В работах [1-2]

предлагались модели и методы, предназначенные для выбора оборудования

производственных систем и участков при их создании и модернизации, а также

структура компьютерной системы, реализующей эти модели и методы. Стоимость

современного оборудования и его монтажа для таких систем и участков является

достаточно высокой, а устранение выявленных просчетов и ошибок в процессе

работы неудачно спроектированной системы может потребовать весьма значительных

дополнительных затрат. Поэтому создание производственных систем и участков на

основе только одного расчета модели выбора оборудования является весьма

рискованным.

Для

сокращения и устранения ошибок и просчетов при выборе оборудования для

создаваемых и модернизируемых участков в [1] предлагалась схема, в соответствии

с которой целесообразно формировать несколько проектов создаваемых или

модернизируемых систем и участков и проводить модельную проверку их

работоспособности при выполнении единой производственной программы, включающей

достаточно большое количество месячных плановых заданий, обычно 12 -18 месяцев. В такую производственную программу

включаются как типовые задания, ориентированные на характерные особенности будущей

работы системы или участка, для выполнения которых собственно и создается

производственная система или участок, так и сложные, «неудобные» задания,

вероятность появления которых в будущем исключить нельзя. Значительное

количество плановых заданий в производственной программе, их ориентация на

разные условия и характерные особенности будущей работы системы или участка

позволит избежать или значительно снизить ошибки и просчеты при создании и

модернизации производственных систем и участков.

Однако при проведении

модельной проверки работоспособности каждого проекта производственной системы

или участка возникают проблемы, связанные с выбором характеристик проектов,

которые следует собирать и анализировать, со способами и методами их сбора и

обработки, а также с выбором на их основе наиболее подходящего проекта. Выбор

наиболее подходящего проекта вызывает еще большие затруднения, поскольку в

результате проведения модельной проверки работоспособности различных проектов

почти всегда оказывается, что одни характеристики какого-либо проекта при

выполнении каких-либо заданий будут лучше, чем у других проектов, а другие

хуже. Причем могут возникать и ситуации, когда какие-либо характеристики

проекта производственной системы или участка при выполнении одних заданий будут

лучше, чем у других проектов, а при выполнении других заданий – хуже.

Все это приводит к

необходимости разработки методов решения весьма сложных задач

многокритериального принятия решений о выборе наиболее подходящего проекта

производственной системы или участка на основе моделирования работы различных

проектов.

В данном докладе рассматриваются

проблемы проведения модельной проверки работоспособности различных проектов при

их создании и модернизации, а также предлагаются методы принятия решений по выбору

наиболее подходящих проектов для производственных систем и участков.

Моделирование производственных систем

и участков

Модельная проверка работоспособности

каждого из проектов производственной системы или участка, сформированных в

соответствии с принципами, изложенными в работе [1]. Согласно этим принципам

работа каждого проверяемого проекта производственной системы или участка

моделируется при выполнении всех месячных заданий из сформированной

производственной программы, в которую включается, как уже отмечалось выше, 12

-18 месячных заданий. Каждое задание включает набор определенных партий деталей,

которые требуется обработать в течение месяца. Размеры каждой партии деталей

меняются от задания к заданию так, чтобы лучше отразить типовые и характерные особенности

будущей работы системы или участка. При моделировании выполнения каждым проектом

производственной системы или участка каждого месячного задания собираются

характеристики работы исследуемого проекта, которые представлены в табл.1. Для

сбора указанной информации при моделировании работы каждого проекта

производственной системы или участка необходимо имитировать обработку каждой

партии деталей на всем оборудовании, где эта партия обрабатывается. Наиболее

подходящим для получения такой информации является построение расписаний

обработки деталей.

Таблица

1

Список

собираемых характеристик работы системы или участка

|

Временные |

Материальные |

Дополнительные |

|

1. Время запаздывания при выполнении

задания от плана (мин) 2. Время окончания выполнения задания (мин) 3. Время ожидания обработки каждой партией

деталей (мин) 4. Время простоя станков (мин) |

1. Штраф за задержку выполнения задания (руб.) 2. Суммарная стоимость оборудования

(руб.) 3. Стоимость обслуживания оборудования (руб.) |

1. Количество станков с запаздыванием (шт.) 2. Количество станков схемы (шт.) 3. Коэффициенты загрузки станков |

В работе [4] приведены

различные методы построения расписаний по обработке деталей, из которых

наиболее популярными и широко используемыми являются методы, основанные на

применении решающих правил. Для графического представления расписания обработки

деталей широко используются диаграммы Гантта, которые

обеспечивают наиболее полную и удобную информацию о полученном расписании.

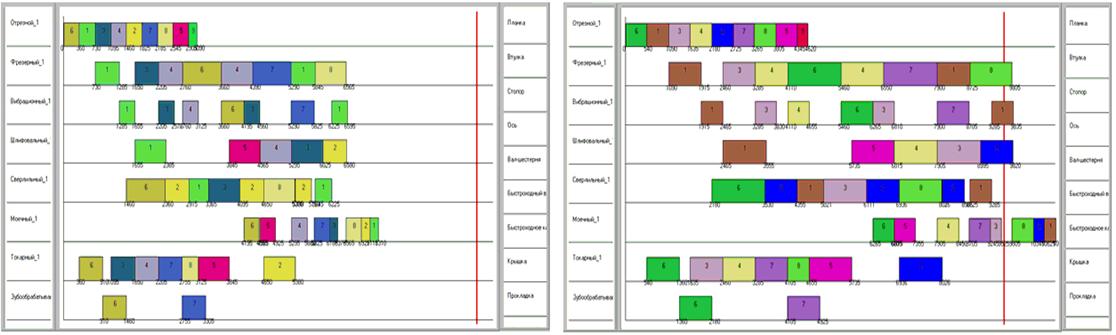

Примеры диаграмм Гантта для представления расписания обработки деталей на

производственном участке представлены на рис. 1.

Рис. 1

Примеры диаграмм Гантта построения производственных

расписаний

В

такой диаграмме для каждого станка откладывается своя ось абсцисс, и эти оси

объединены общей осью ординат. По каждой оси абсцисс откладывается время

обработки детали на этом станке, с момента начала обработки и до момента

окончания обработки детали на этом станке. Ординаты обработки различных деталей

на станках обычно имеют одну и ту же величину. При этом, как и следует из

содержательного смысла обработки деталей, каждая деталь в любой момент времени

может обрабатываться только на одном станке, если станок в это время не занят

обработкой другой. Каждый станок (если не оговорено) может обрабатывать только

одну деталь.

В левой части рис.1 на диаграмме

Гантта представлено расписание обработки деталей

некоторого задания на оборудовании тестируемого проекта производственного участка

или системы, когда выполнение задания завершено раньше отведенного для этого

времени. На рис.1 справа приведена диаграмма Гантта, где

представлено расписание обработки деталей некоторого задания на оборудовании

тестируемой схемы, когда выполнение задания не удается завершить вовремя. Модельное

выполнение каждого месячного задания всеми сформированными проектами

производственной системы или участка производится до его завершения без учета отведенного для этого времени. В процессе выполнения

каждым проектом производственной системы или участка последовательно всех

заданий из производственной программы собираются характеристики работы проекта,

которые представлены в табл.1.

Выбор наилучшей схемы

Рассмотрим принципы

построения методов принятия решений, которые позволят на основе модельной

проверки работоспособности и сравнения характеристик сформированных проектов выбирать

из них лучший проект.

В процессе такой

проверки производится сбор и анализ указанных выше характеристик, который показывает,

что одни характеристики у некоторых проектов оказываются лучше, чем у других

проектов, а другие хуже. Однако в такой задаче возникает еще одна весьма

сложная и неприятная проблема, которая связана с тем, что даже те

характеристики каких-либо проектов, которые были лучше, чем у других проектов

при выполнении одних заданий, оказываются хуже этих же характеристик при

выполнении других заданий.

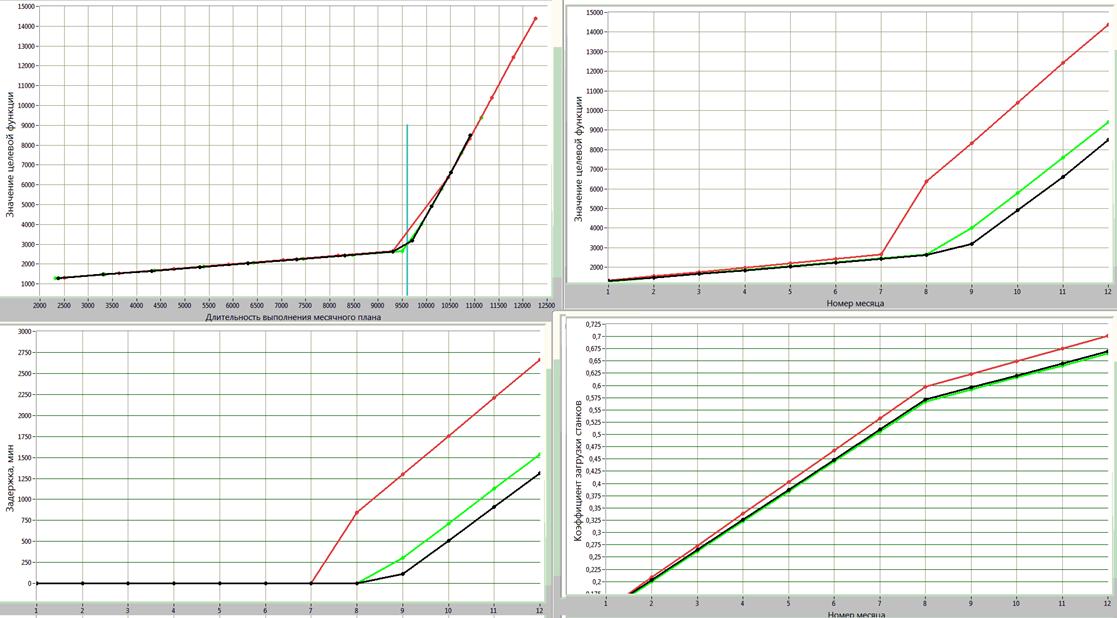

Для предложенной

методики было произведено моделирование работы трех проектов, по которым были

собраны необходимые для анализа характеристики. На рис.2 представлены графики

изменения собранных характеристик по выполнению производственных заданий для

каждого проекта. На левом верхнем графике представлена зависимость значений

единого критерия, о котором будет сказано далее, от длительности выполнения

плана, вертикальная линия означает завершение месяца. Заметен сильный рост

значения этого критерия при превышении заданного планом времени. Также на

графиках снизу представлено изменение коэффициентов загрузки оборудования в

зависимости от текущего задания и время запаздывания при выполнении планового

задания.

Изменение значений

характеристик моделируемых проектов в зависимости от выполняемых заданий

приводит к необходимости решения весьма сложной задачи многокритериального

принятия решений о выборе наиболее подходящего проекта производственной системы

или участка на основе моделирования и сравнения работы различных проектов. При

этом оказывается, что не все известные методы принятия решений оказываются

пригодными для ее решения и требуется разработка специальных методов или

модификация известных. В качестве базового метода, на основе которого

предлагается строить метод принятия решения о выборе наиболее подходящего

проекта создаваемой или модернизируемой производственной системы, либо участка,

был выбран метод линейной свертки.

Рис. 2

Сравнение собираемых параметров производственных схем

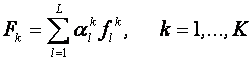

В методе линейной

свертки для каждой альтернативы из различных критериев, по которым оценивается

каждая из сравниваемых альтернатив, формируется единый, который может быть

представлен в следующем виде:

,

,

где ![]() − номер

сравниваемой альтернативы, L− количество критериев, по

которым производится выбор альтернативы,

− номер

сравниваемой альтернативы, L− количество критериев, по

которым производится выбор альтернативы, ![]() − весовой

коэффициент

− весовой

коэффициент ![]() -го критерия, по которому производится оценка

-го критерия, по которому производится оценка ![]() -й альтернативы,

-й альтернативы, ![]() − величина

− величина ![]() -го критерия для

-го критерия для ![]() -й альтернативы,

-й альтернативы, ![]() − количество сравниваемых альтернатив.

− количество сравниваемых альтернатив.

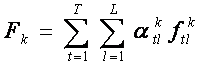

При выборе наилучшего проекта

создаваемой или модернизируемой производственной системы, либо участка единый

критерий для ![]() -го проекта формируется в следующем виде:

-го проекта формируется в следующем виде:

,

,

где ![]() − количество

плановых заданий в производственной программе, которая сформирована для

модельной проверки работоспособности различных проектов производственных систем

или участков,

− количество

плановых заданий в производственной программе, которая сформирована для

модельной проверки работоспособности различных проектов производственных систем

или участков, ![]() − количество

характеристик работы производственных систем или участков, по которым

производится сравнение и выбор лучшей схемы,

− количество

характеристик работы производственных систем или участков, по которым

производится сравнение и выбор лучшей схемы, ![]() − величина

− величина ![]() -й характеристики работы

-й характеристики работы ![]() -го проекта производственной системы или участка при выполнении

-го проекта производственной системы или участка при выполнении

![]() -го производственного задания,

-го производственного задания, ![]() − весовой

коэффициент, который учитывает важность

− весовой

коэффициент, который учитывает важность ![]() -й характеристики

-й характеристики ![]() -го производственного задания, сложность

-го производственного задания, сложность ![]() -го производственного задания и позволяет сводить

характеристики, имеющие разных единицы измерений, к единой системе измерения,

чтобы их было можно суммировать.

-го производственного задания и позволяет сводить

характеристики, имеющие разных единицы измерений, к единой системе измерения,

чтобы их было можно суммировать.

Весовые коэффициенты,

как и в традиционном методе линейной свертки

выбираются на основании опроса экспертов и заказчиков.

Весьма удобным для

выбора весовых коэффициентов является следующее представление этого

коэффициента:

![]() ,

,

где ![]() − коэффициент,

определяющий перевод размерности

− коэффициент,

определяющий перевод размерности ![]() -й характеристики к

выбранной единице измерения (безразмерные, финансовые и т.д.),

-й характеристики к

выбранной единице измерения (безразмерные, финансовые и т.д.), ![]() − коэффициент,

определяющий важность

− коэффициент,

определяющий важность ![]() -й характеристики при анализе и

выборе лучшего проекта,

-й характеристики при анализе и

выборе лучшего проекта, ![]() − коэффициент,

определяющий сложность и повторяемость

− коэффициент,

определяющий сложность и повторяемость ![]() -го производственного задания в производственной программе,

на которой производится проверка работоспособности сформированных проектов

создаваемых или модернизируемых производств.

-го производственного задания в производственной программе,

на которой производится проверка работоспособности сформированных проектов

создаваемых или модернизируемых производств.

Литература

1.

Павлов К.С., Хоботов Е.Н. Модели выбора и замены

оборудования в производственных системах машиностроительных предприятий

//Автоматика и телемеханика. – 2015. – №. 2. – С. 125-140.

2.

Павлов К.С., Хоботов Е.Н. Структура и принципы построения системы

выбора и замены оборудования для дискретных производств. Труды 15-й

международной конференции «Системы проектирования, технологической подготовки

производства и управления этапами жизненного цикла промышленного продукта» (CAD/CAM/PDM

− 2015). Москва 26-28 октября 2015 г. Стр. 306 - 308.

3. Лотов А.В., Поспелова И.И.

Многокритериальные задачи принятия решений:

Учебное пособие/ А.В. Лотов, И.И. Поспелова – М.:МАКС Пресс, 2008. – 197 с.

4. Kazerooni, A., Chan, F.T.S. and Abhary, K. “A

fuzzy integrated decision-making support system for scheduling of FMS using

simulation”, International Journal of Computer Integrated Manufacturing

Systems, 10(1), pp. 27-34 (1997).