Компьютерная система для

управления процессом электрохимической обработки изделий

из металлов и сплавов

Н.В.

Романов,

ст.

преп. каф.САПРиУ,

skiro001@rambler.ru,

А.К.

Федин,

ст. преп. каф. САПРиУ,

cad_dept@technolog.edu.ru

СПбГТИ(ТУ), г. Санкт-Петербург

В работе рассматривается создание компьютерной

системы, являющейся частью программно-аппаратного комплекса, состоящего из

копировально-прошивочного электрохимического станка с ЧПУ и программного

обеспечения. Представлены результаты научных исследований процесса электрохимической

размерной обработки, на базе которых приводятся закономерности для практических

расчетов основных выходных технологических показателей импульсной

электрохимической обработки вибрирующим электродом-инструментом. Комплекс

позволяет исследовать влияние параметров процесса обработки на показатели

качества конечной продукции, проектировать электрод-инструмент и моделировать

изменение формы заготовки в процессе обработки.

This

paper reports a development of software solution which is part of

hardware-software complex. Complex consists of electrochemical CNC machine and

software. Paper presents results of electrochemical processing research. Main

output technological parameters of pulse electrochemical machining with vibrating

electrode-tool are given for practical calculations. The software allows

exploring the influence of regime parameters on the quality of the products,

designing the electrode-tool and simulating the shape change of the workpiece

during electrochemical machining.

Введение

Компьютерная система решает следующие задачи:

управление станком; обучение персонала работе на станке; автоматизированное

проектирование электрод-инструмента.

Актуальность компьютерной системы заключается в

том, что она позволяет снизить трудозатраты на проведение режимно-наладочных

исследований в условиях различных типов производства, а также улучшит качество

выпускаемой продукции повышением квалификации производственного персонала.

Компьютерная система является частью программно-аппаратного

комплекса, состоящего из копировально-прошивочного электрохимического станка с

ЧПУ и программного обеспечения. Актуальность данной работы обусловлена тем, что

электрохимический станок может выполнять операции, недоступные для

металлорежущих станков. Электрохимический копировально-прошивочный станок

предназначен для обработки (получения) сквозных и глухих отверстий произвольной

конфигурации, а также копирования 3D-поверхностей в деталях из конструкционных,

жаропрочных, закаленных, магнитных сталей и сплавов. Станок может применяться

для изготовления инструмента, штампов, пресс-форм, литейных форм, фильер, а

также деталей машин, приборов, ювелирных изделий, изделий медицинской техники,

имеющих сложную конструкцию, либо изготовленных из труднообрабатываемых

материалов, либо не допускающих изменения физико-химических свойств

поверхностного слоя после обработки [1].

Среди возможных видов интеграции в

автоматизированных производствах в последнее время привлекают те, которые

построены на единой информационной модели изделия в рамках его жизненного

цикла: от компьютерного проектирования (CAD) и компьютерного планирования

(САРР) к автоматизированной подготовке управляющих программ (САМ) и

изготовлению на станках с ЧПУ (NC) [2].

Анализ развития информационных технологий в

производственной сфере показывает, что одним из таких направлений является

всесторонний охват этими технологиями разных этапов и стадий жизненного цикла

продукции. Конечная цель производства заключается не только в автоматизации

процессов жизненного цикла изделий, но и в реальном снижении общих затрат

времени и средств на всю цепочку: создание средств обработки, выбор режимных

параметров, изготовление изделия. Решению этих задач также способствуют новые

образовательные технологии, которые позволяют обучать как студентов, так и

производственный персонал. Системность

информационного подхода заключается в охвате всех стадий жизненного цикла машиностроительных

изделий от замысла до утилизации. CALS-технологии (Continuous Acquisition and Life-cycle Support – непрерывные поставки и поддержка жизненного цикла

изделия) – это идеология создания единой информационной среды для процессов

проектирования, производства, испытаний, поставки и эксплуатации продукции

активно применяются, прежде всего, при разработке и производстве сложной

наукоемкой продукции, создаваемой на базе современных промышленных предприятий,

использующих различные виды отработки, к которым относятся электрохимическая

обработка (ЭХО), применяемая при создании различных изделий из труднообрабатываемых

материалов [3].

Одной из наиболее важных трудовых функций

управленческого производственного персонала является способность эффективно

перенастраивать производство на новый вид продукции, сырья, понимать и

учитывать влияние состава сырья и вида обработки на качество получаемых

материалов, исследовать основные закономерности преобразования исходного сырья

в конечную продукцию. Исследование и управление процессом электрохимической

обработки для получения изделий заданной формы, размера или шероховатости

поверхности на реальном производстве связано со сложностью устройства станков и

дороговизной брака.

Целью разработки является проектирование

электрод-инструмента (ЭИ) и выработки у специалистов производств необходимой

компетенции для выбора такой последовательности

управляющих воздействий для заданного станка электрохимической обработки,

которая обеспечит заданные значения определенной совокупности критериев

качества системы (анодный выход по току, практический удельный съём,

шероховатость поверхности) в условиях безаварийной работы.

Потенциальными потребителями комплекса могут быть

различные предприятия тяжелой и легкой промышленности. Комплекс может

использоваться в областях, широко применяющих методы электрохимической

обработки, например, в аэрокосмической, автомобильной и электромеханической

сфере.

Управление процессом электрохимической размерной обработки

Стадии изготовления изделия методом

электрохимической размерной обработки представлены на рис. 1.

Рис. 1 Стадии изготовления изделия методом электрохимической размерной обработки

Формализованное описание процесса изготовления

изделий из металлов и сплавов на электрохимических копировально-прошивочных

станках может быть представлено в виде:

![]() ,

, ![]() ,

, ![]() ,

,![]() ,

,

где Y – вектор выходных переменных, представляющий

показатели производительности процесса электрохимической обработки, ![]() – анодный выход по току,

– анодный выход по току, ![]() – практический

удельный съем, кг/(A·c), h – величина торцевого межэлектродного зазора, м}; X –

вектор входных переменных,

– практический

удельный съем, кг/(A·c), h – величина торцевого межэлектродного зазора, м}; X –

вектор входных переменных, ![]() – параметры станка

электрохимической обработки, Xм

– параметры материала изделия, Xэл – параметры

электролита};

– параметры станка

электрохимической обработки, Xм

– параметры материала изделия, Xэл – параметры

электролита}; ![]() – ток обработки, А, t

– длительность импульса тока, с, T – период подачи импульсов тока, с,

– ток обработки, А, t

– длительность импульса тока, с, T – период подачи импульсов тока, с, ![]() – количество импульсов

в группе, f – частота периодического колебательного возвратно-поступательного

движения сообщаемого электрод-инструменту, Гц};

– количество импульсов

в группе, f – частота периодического колебательного возвратно-поступательного

движения сообщаемого электрод-инструменту, Гц}; ![]() – площадь обработки, м2,

– площадь обработки, м2, ![]() – удельная электропроводность электролита, См/м};

– удельная электропроводность электролита, См/м}; ![]() – плотность материала заготовки, кг/м3,

– плотность материала заготовки, кг/м3, ![]() – объемный электрохимический эквивалент, м3/Кл}; V

– вектор управляющих воздействий,

– объемный электрохимический эквивалент, м3/Кл}; V

– вектор управляющих воздействий, ![]() – напряжение на

электродах, В, Vп – скорость подачи

электрод инструмента, м/с}.

– напряжение на

электродах, В, Vп – скорость подачи

электрод инструмента, м/с}.

Задача управления процессом

электрохимической размерной обработки заключается в следующем: для заданных

входных параметров ![]() по математической

модели процесса электрохимической размерной обработки варьированием управляющих

воздействий в регламентных пороговых ограничениях выбрать такие их значения

по математической

модели процесса электрохимической размерной обработки варьированием управляющих

воздействий в регламентных пороговых ограничениях выбрать такие их значения ![]() , которые обеспечивают заданные значения показателей

производительности процесса в условиях безаварийной работы (отсутствие короткого

замыкания) в пределах допустимой погрешности изготовления изделия:

, которые обеспечивают заданные значения показателей

производительности процесса в условиях безаварийной работы (отсутствие короткого

замыкания) в пределах допустимой погрешности изготовления изделия:

![]() ,

, ![]() ,

,

где ε – допустимое

значение погрешности.

Диапазон варьируемых значений зависит от

характеристик станка, электролита и материала изделия.

Математическая модель для управления процессом ЭХО

Вектор выходных параметров ![]() , где

, где ![]() является функцией в

т.ч. и от искомых значений

является функцией в

т.ч. и от искомых значений ![]() ,

,

На основе анализа научно-технической литературы [4]

были предложены уравнения для практических расчетов основных выходных

технологических показателей импульсной электрохимической обработки вибрирующим электрод-инструментом.

Анодный выход по току характеризует долю количества

электричества, пропущенного через электрохимическую ячейку, которая приходится

на основную анодную реакцию, т.е. реакцию окисления металла (сплава). Анодный

выход по току находится по формуле:

(1)

(1)

Величина торцевого межэлектродного зазора

вычисляется по формуле:

, (2)

, (2)

где ![]() – потери на преодоление потенциала на электродах, В.

– потери на преодоление потенциала на электродах, В.

Практический удельный съём находится по формуле:

(3)

(3)

Т.о. в результате решения математической модели

получаются искомые значения вектора ![]() .

.

Алгоритм формирования управляющих воздействий процесса электрохимической

обработки

Для управления процессом изготовления разработан

алгоритм выбора и расчета параметров процесса, который позволяет осуществлять

оперативную перенастройку в зависимости от вида производимого продукта,

оборудования, сырья и на основе математической модели обеспечивает определение

диапазона управляющих воздействий. Алгоритм формирования управляющих

воздействий процесса электрохимической обработки представлен на рис. 2.

Рис.

2 Алгоритм формирования управляющих воздействий процесса электрохимической

обработки

Функциональная структура компьютерной системы

С учётом характеристик изготавливаемого изделия

решается задача проектирования электрод-инструмента,

определения основных режимных параметров процесса ЭХО и моделирования изменения

формы заготовки в процессе обработки электродом-инструментом.

Задача проектирования

состоит в создании с заданной точностью 3D-модели электрода-инструмента для

заданной 3D-модели изделия, при наличии электрохимического станка, способного

изготовить деталь. Далее для спроектированной 3D-модели

электрод-инструмента необходимо разработать технологический процесс фрезерования

и сформировать технологическую документацию.

ЭИ характеризует форму изделия. Для проектирования

ЭИ необходимо изучить изделие, разработать 3D-модель инструмента, составить

чертеж, задание на проектирование технологического процесса. Затем в среде

сквозного проектирования ADEM создается управляющая программа для разработки

инструмента на станках с числовым программным управлением и выводится

техническая документация (чертежи, маршрутные карты, операционные карты).

В состав подсистемы проектирования электрод-инструмента входит: модуль ввода детали,

позволяющий загрузить исходные данные о детали, для изготовления которой

необходимо разработать инструмент; модуль расчета геометрической модели

инструмента, предназначенный для проверки наличия станков способных изготовить

инструмент. В результате работы подсистемы формируется итоговая таблица, содержащая

информацию о фрезерном станке, изготавливающем инструмент для загруженной

детали, управляющую программу и технологическую документацию.

Подсистема управления включает базу данных режимных

характеристик, математических моделей, материалов и электролитов, а также базу

данных готовых 3D-моделей инструментов, применяемых для настройки программного

комплекса на различные виды продукции.

Ядром комплекса является библиотека настраиваемых

моделей. Это пример интеграции автоматизированного проектирования

(электрод-инструмент) и информационных технологий, которые позволяют выбирать

режим обработки, тип электролита и другие технологические параметры.

Основа библиотеки математических моделей –

фундаментальные модели, которые позволяют описывать процессы на основе

протекающих законов и содержат коэффициенты, которые зависят от типа материала,

оборудования и других технологических параметров, для перенастройки на новый

режим обработки или тип продукции.

Функциональная структура системы поддержки

компьютерной системы для управления процессом изготовления изделий из металлов

и сплавов, показана на рис. 3. Она создана на основе формализованного описания

объекта управления.

Рис.

3 Функциональная структура компьютерной системы для управления процессом

электрохимической обработки изделий из

металлов и сплавов

Функциональная структура программного комплекса

включает следующие подсистемы: информационную,

моделирования, визуализации результатов моделирования, а также интерфейс

проектировщика и оператора.

Разработанная компьютерная система позволяет

добиться существенного снижения количества ошибок в процессе изготовления

электродов-инструментов и, следовательно, уменьшения расходов на их выпуск.

Трехмерное проектирование вместе с имитационной средой компьютерной системы позволяют

смоделировать работу изделия произвольного сечения, оценить его

эксплуатационные свойства и основные выходные технологические показатели

импульсной электрохимической обработки.

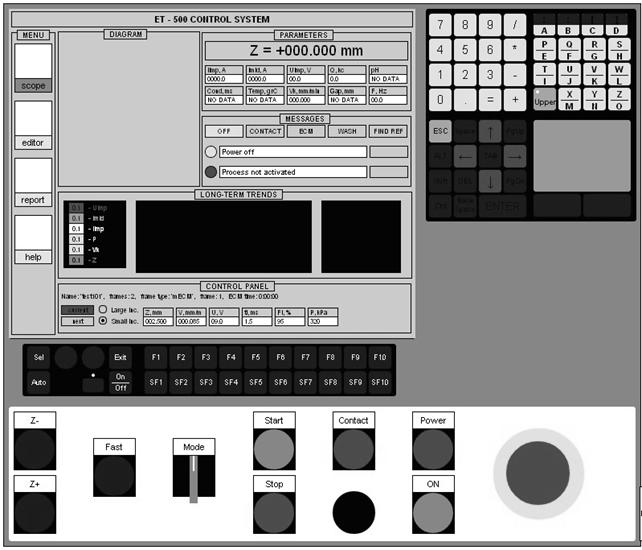

Основной интерфейс системы, представленный на рис.

4, отображает текущую текстовую и графическую информацию о протекании

технологического процесса электрохимической обработки. Также на основной форме

содержится пульт корректировки заданных технологических параметров и

программное меню системы управления [5].

Мнемосхема технологического процесса графически

отображает положение электрода-инструмента и электрода-заготовки относительно

друг друга, тем самым дает наглядное представление о состоянии заготовки,

текущей и заданной глубине обработки. В зоне отображения текущих значений технологических

параметров процесса ЭХО в текстовом виде отображаются значения основных

информативных параметров контроля процесса ЭХО.

Рис.

4 Основной интерфейс системы управления

Работа данного программно-аппаратного комплекса

была протестирована при изготовлении матрицы пуансона из закаленной стали для

производства головок винтов по заказу ОАО «Кашинский

завод электроаппаратуры». Результаты работы также были внедрены в учебный

процесс кафедры систем автоматизированного проектирования и управления

Санкт-Петербургского государственного технологического института по направлению

подготовки «Информатика и вычислительная техника», что будет способствовать

подготовке высококвалифицированных кадров в области CAD/CAM/PDM.

Заключение

В результате для управления процессом изготовления

изделий из металлов и сплавов был создан программно-аппаратный комплекс,

состоящий из электрохимического копировально-прошивочного станка с ЧПУ ЕТ-300 и

программного обеспечения. Разработана функциональная структура, включающая

библиотеку математических моделей, информационную подсистему и интерфейсы

оператора и проектировщика. Разработана подсистема проектирования

электрода-инструмента, формирования управляющей программы для фрезерного станка

и оформления соответствующей технологической документации. Создано

математическое обеспечение программного комплекса, включающее модели для

расчета параметров процесса электрохимической обработки. Разработан алгоритм

расчета управляющих воздействий процесса электрохимической обработки в

различных режимах функционирования: при перенастройке производства на новый тип

материала и при производстве в условиях действующих возмущений. Построено

информационное обеспечение, включающее базу данных характеристик станков,

материалов, электролитов и базу правил поведения в нештатных ситуациях.

Разработанный программный комплекс является гибким инструментом, настраиваемым

на характеристики производства и позволяющим управлять электрохимической

обработкой в различных режимах функционирования и в условиях действующих

возмущений.

Литература

1. Проектирование автоматизированных станков и

комплексов: учебник: в 2 т. Т.1 / под. ред. П.М. Чернянского. – 2-е изд.,

испр.- М.: Изд-во МГТУ им Н.Э. Баумана, 2014. – 331 с.

2. Сосонкин В.Л. Системы числового программного управления: Учеб. пособие./ Сосонкин

В.Л., Мартинов Г.М. - М.: Логос, 2005. - 296 с.

3. Норенков И.П. Информационная поддержка наукоемких изделий

(CALS-технологии) / И.П. Норенков, П.К. Кузьмик. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 320 с.

4. Идрисов Т.Р. Научные основы технологии прецизионной

электрохимической обработки материалов на импульсном токе: Учеб. пособие / Идрисов Т.Р., Маннапов А.Р., Смирнов М.С. – Уфа: УГАТУ, 2010. – 220 с.

5. Программное обеспечение автоматизированной системы

управления электрохимического станка: руководство оператора /

ООО «ЭХО». – М.: 2010. – 46 с.

6. Программный комплекс для обучения управлению

процессами электрохимической наноразмерной обработки

металлов и сплавов / Н.В. Романов, А.К. Федин, Д.В. Агафонов, Т.Б. Чистякова //

Методология и организация инновационной деятельности в сфере высоких

технологий: сборник трудов научно-практической школы для молодежи. – СПб.: Изд-во Политехн. ун-та, 2013. –

С. 21-26.