Направления повышения производительности и точности контроля

сложных поверхностей на координатно-измерительных машинах

Ф.В. Гречников,

зав.

каф., д.т.н., член-корр. РАН, проф.,

О.В. Захаров,

в.н.с.,

д.т.н., доц., zov20@mail.ru,

Самарский

университет, г. Самара,

А.А.

Королев,

проф.,

д.т.н., проф.,

СГТУ им. Ю.А. Гагарина, г. Саратов

Рассмотрены направления повышения

производительности и точности контроля сложных поверхностей на

координатно-измерительных машинах (КИМ). Приведён анализ основных факторов при

контроле и их взаимосвязей. Обоснован новый принцип «минимума измеряемого

пространства», позволяющий сократить число контактных измерений.

The

directions of improving productivity and accuracy control of complex surfaces

on coordinate measuring machines (CMMs) are presented. The analysis of the

major factors in the control and their interrelationships are considered. Is

substantiated the new principle of "minimum measured space", allowing

to reduce the number of contact measurements.

Прогресс в передовых отраслях техники уже привёл к

необходимости изготовления деталей сложной формы, которая зачастую находится

экспериментальным путём и только потом описывается математическими моделями,

например, в виде двойных полиномов высокой степени [1]. В основе работоспособности

большинства выпускаемых координатно-измерительных машин заложена реализация

декартовой системы координат. Эта особенность стала узким местом на пути

создания нового поколения КИМ. Возможностей традиционных трёхосевых

КИМ при измерении сложных пространственных поверхностей иногда не достаточно.

Поэтому одной из перспективных следует считать шестиосевую

КИМ, разработанную фирмой «Лапик»

(рис. 1).

Известны исследования в направлениях:

совершенствования конструкций механизмов с параллельной кинематикой, в том

числе КИМ, в ИМАШ имени А.А. Благонравова [2], систем анализа и компенсации

объемных погрешностей и создания эталонной КИМ в МГТУ «Станкин»

[3]. Разработкой методов и приборов контроля для изделий ракетно-космической

отрасли занимается МГТУ имени Н.Э. Баумана [4]. Проблемы обеспечения единства

координатных измерений, создания эталонов и методологического обеспечения

традиционно исследуются во ВНИМС [5].

Разработками конструкции, методик аттестации и

калибровки КИМ, программного обеспечения и соответствующих стандартов ISO

занимаются такие фирмы, как Renishaw, Mitutoyo, Dea, Hexagon. Программное обеспечение КИМ ориентировано на

конкретных производителей и является закрытым для пользователя. Хотя есть универсальные

программные продукты: 3D Systems Geomagic,

Power Inspect. Большинство

научных исследований проводится в интересах фирм-производителей и не публикуется

в открытой печати. Исключение составляют немногочисленные исследования в Национальной

лаборатории метрологии и испытаний Франции, Китайском технологическом

университете (Хэфэй), Сианьском

университете.

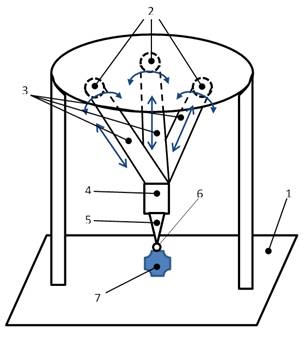

Рис.

1 Шестиосевая

КИМ: 1 – стол; 2 – шарниры; 3 – телескопические штанги; 4 – основание датчика

касания;

5 – датчик касания; 6 – сферический

наконечник датчика касания; 7 – измеряемая деталь

Основные проблемы при изготовлении и эксплуатации

КИМ и направления их совершенствования, по определению ведущих мировых

фирм-производителей:

· эффективное проектирование

(оптимизация работы машины в стадии проекта, анализа рабочего пространства,

включая особые положения);

· интеграция средств

управления (интеграция основных алгоритмов преобразования – прямые/обратные

кинематики, калибровка и тепловой контроль эффектов, развитие интеграции

скорости и преобразований ускорения);

· планирование оптимальной

траектории с целью повышения производительности;

· динамическое моделирование

(создание динамических моделей машины и использование этих моделей для

максимального увеличения производительности и точности);

· калибровка (развитие

производственных методик и процедур калибровки, обеспечение тепловой

стабильности, применение датчиков для измерения и управление компенсациями).

Указанные задачи в большей степени нацелены на

повышение точности и снижение стоимости КИМ, а также расширение метрологических возможностей. В

связи с этим важным направлением будет повышение производительности за счет

совершенствования методов и алгоритмов управления движением КИМ и обработки результатов

на основе новой стратегии «минимального объема измеряемого пространства».

Согласно данному принципу, наивысшая точность и

одновременно производительность контроля достигаются при нахождении облака

измеренных точек внутри охватывающих эквидистантных поверхностей минимального

объема. Практическая реализация такого подхода опирается на авторские

итерационные методы решения. Один из них позволяет выявить закономерности

производительности и точности от числа измерений для различных типов

поверхностей и их сочетаний на деталях.

Созданы принципы классификации поверхностей изделий с позиций их функционального

назначения и возможности измерения на основе кластерного анализа. Методом моделирования Монте-Карло исследованы погрешности измерения

различных поверхностей на КИМ типа Faro Arm Edge и определены оптимальное

число и расположение контролируемых точек.

Первоначальной задачей становится выявление и

классификация основных факторов, влияющих на производительность и точность

контроля. Сложность указанной задачи заключается в том, что в зависимости от условий

измерения, контролируемых деталей и применяемых КИМ действие различных факторов

проявляется по-разному. Для этого разработана методология построения сложных

систем управления, основанная на новом представлении о структуре

причинно-следственных связей, полученном за счет расширения групп причин и

следствий.

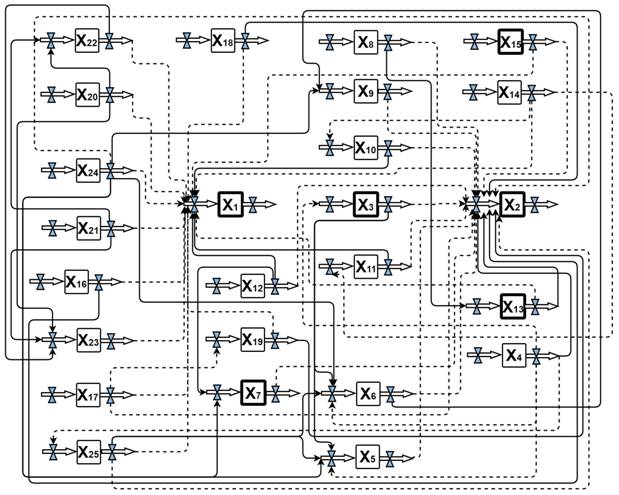

Поэтому все действующие в процессе контроля на КИМ факторы условно разделены на

три группы: внутренние параметры КИМ, входные воздействия и внешние воздействия.

Внутренние параметры обусловлены конструкцией КИМ и эксплуатационными

факторами. В процессе измерения эти параметры могут оставаться постоянными или

меняться. Входные воздействия определяются параметрами измеряемой детали,

задачами измерения, математическим и программным обеспечением. Внешние

воздействия связаны с окружающей средой и в основном носят возмущающий

характер. Взаимосвязи основных факторов показаны на рис. 2.

Указанные группы факторов влияют как на

производительность, так и на точность контроля:

X1 – производительность (объем измерений с учетом сложности в минуту);

X2 – точность, мкм;

X3 – механические погрешности конструкции (погрешности

изготовления и сборки базовых деталей), мкм;

X4 – жесткость конструкции (базовые детали примерно постоянна,

стыки, шарниры и телескопические штанги – переменна), Н/мкм;

X5 – механическая погрешность поворота шарниров, рад;

X6 – механическая погрешность

линейных перемещений штанг, мкм;

X7 – погрешность фиксации момента

касания, мкм;

X8 – геометрическая погрешность

сферического наконечника датчика касания, мкм;

X9 – погрешность лазерных

интерферометров, мкм/м;

X10 – скорость линейных перемещений

головки, м/с;

X11 – скорость угловых перемещений головки,

рад/с;

X12 – скорость поворота датчика

касания, рад/с;

X13 – время калибровки, с;

X14 – применение бесконтактной

сканирующей головки (bool);

X15 – габаритные размеры измеряемой

детали, мм;

X16 – необходимость точного

базирования (bool);

X17 – время переустановки в процессе

контроля, с;

X18 – время создания математической

модели детали, с;

X19 – число измерений для совмещения

систем координат измеряемой детали и КИМ, шт.;

X20 – число измерений при контроле

размера, шт.;

X22 – число измерений при контроле

расположения поверхностей, шт.;

X23 – число измерений при

дополнительном анализе, шт.;

X24 – колебание температуры в

процессе измерения, С/мин;

X25 – деформации основания КИМ, мкм.

Рис. 2 Структурная схема взаимосвязей факторов

Одной из необходимых задач при координатном контроле

– построение поверхности по измеренным координатам центра измерительной сферы

датчика касания КИМ. Обычно для сложных поверхностей используют функцию

получения эквидистантных точек профиля. Когда при измерении имеется достаточное

число координат точек (порядка нескольких тысяч), то легко выполнить

аппроксимацию, затем найти нормали и ввести поправку на радиус щупа. Несмотря

на то, что такой подход не является математически строгим, он позволяет с

достаточной для практики точностью построить реальную поверхность.

Принципиально иная ситуация возникает, если осуществляются одиночные касания, и

в результате имеется всего лишь несколько десятков точек. В таком случае

использование описанного выше подхода приводит к существенному упрощению

математической модели и значительным погрешностям измерения. В связи с этим

предложен новый итерационный метод нахождения погрешности сложной поверхности,

позволяющий отказаться от расчета нормалей с использованием соседних точек, но

при этом достаточно точно отражающий геометрию реального профиля. Алгоритм не

использует дифференциальных характеристик поверхностей, обеспечивает хорошую

сходимость и высокую производительность.

Таким образом, результаты исследований способствуют

активному внедрению КИМ в производство, адаптации технологии изготовления

изделий с учетом информации об отклонения размеров, формы и расположения

поверхностей, а также выявлению причин появления этих погрешностей. Повышение

производительности контроля при сохранении заданной точности позволит ускорить

процесс отладки технологических процессов изготовления и сборки ответственных

изделий авиакосмической техники.

Исследование выполнено за

счёт гранта Российского научного фонда (проект №16-19-10204).

Литература

1.

Технология сборки и испытаний космических аппаратов / И.Т. Беляков, И.А.

Зернов, Е.Г. Антонов и др. – М.: Машиностроение, 1990. – 352 с.

2.

Хейло С.В. Манипуляционные механизмы параллельной

структуры. Структурный синтез. Кинематический и силовой анализ / С.В. Хейло, В.А. Глазунов, С.В. Палочкин.

– М.: МГТУ имени А.Н. Косыгина. 2011. – 153 с.

3.

Телешевский В.И. Лазерная коррекция геометрических

погрешностей многокоординатных систем с программным управлением / В.И. Телешевский, В.А.

Соколов // Измерительная техника. – 2012. – № 5. – С. – 33-37.

4.

Тарасов В.А. Теоретические основы технологии ракетостроения / В.А.

Тарасов, Л.А. Кашуба. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. – 351 с.

5.

Брянкин С.Ю. Состояние и перспективы развития

метрологического обеспечения крупногабаритных координатно-измерительных машин /

С.Ю. Брянкин. – М.: ФГУП «ВНИИМС». 2011. – 34 с.