Особенности использования роботов с

применением речевого интерфейса при автоматизации механосборочных работ в машиностроении

И.Ф. Ревонченкова,

н.с.,

А.А. Ревонченков,

н.с., rinna@ipu.ru,

ИПУ

РАН, г. Москва

Наиболее

сложным и ответственным этапом в процессе автоматизации механосборочных работ

является завершающий этап автоматической сборки и совмещения деталей перед

соединением их в готовую деталь. Поэтому целесообразно использование роботов

для сборки и соединения деталей и их узлов, особенно в труднодоступных местах.

Для упрощения этой задачи и автоматизации технологического процесса применяются

так называемые PDM-технологии, основанные на совмещении информационных потоков

предприятия, данных о производимых операциях, а также схемы собираемой детали,

ее структуры и проектировании производственного процесса сборки.

The most difficult and important stage in the process

of machine-assembling works automation is the final stage of the automatic

assembly and alignment of parts before connecting them to the finished part.

Therefore, it is advisable to use robots for assembly and connection of parts

and their assemblies, particularly in tight spaces. To simplify this task and technological-process

automation are used so-called PDM-technology based on combining the information

flows of the company, data on transactions, and circuit of the assembled

details of its structure and design of the production assembly process.

Управление роботами сборки чаще

всего производится с помощью электронного пульта управления путем физического

воздействия на его интерфейс (нажатие кнопки, ввод информации и команд).

Информационное общение между роботом и человеком осуществляется посредством

числового индикатора, табло, дисплея, телекамеры. В последнее время, все чаще

используются устные команды оператора. Но они

заранее запрограммированы и имеют

четкую иерархию и последовательность использования. Результаты научных

исследований имеют основания полагать, что в ближайшем будущем станет возможным

общение с роботом на естественном человеческом языке. В зарубежной практике уже

созданы интеллектуальные домашние роботы для выполнения простейших операций по

уборке дома и управление системой безопасности или всевозможными приборами

жизнеобеспечения человека. Что касается сборочных операций в машиностроении, то

они имеют определенные особенности и требуют точности параметров, размеров, заранее

определенных числовых диапазонов погрешностей

и безукоризненного исполнения конкретных команд. Сборочные операции

требуют большой затраты времени и кропотливого труда, которые составляют более

40 % от общей трудоемкости изготовления изделия.

Особенно это касается

производственного процесса сборки агрегатов и деталей большой точности, в частности в машиностроении. При этом к сборочным операциям здесь относят

следующие виды операций:

1. Сборочные – это операции соединения деталей

между собой с учетом всех норм погрешностей размеров, форм и параметров,

поступающих на сборку деталей. При этом должны быть соблюдена точность

совмещения сопрягаемых элементов и узлов деталей.

2. Это операции всех видов соединения деталей

между собой, включающих: сварку, пайку, склеивание, свинчивание с определенным

натягом, т. е. все виды крепления деталей между собой.

3. Исполнительно-регулировочные операции – это

все виды наладки, настройки, использования сборочных единиц или готовых деталей, их регулировка и отладка

для дальнейшей работы.

4. Послесборочные операции – это точечная смазка сборочных единиц,

их подача на сборочную линию для продолжения процесса сборки определенного

агрегата или консервация, упаковка и

передача на хранение на склад деталей.

К оборудованию

робототехнических систем

предъявляются повышенные

требования по качеству и надежности:

·

оно

должно иметь максимальную производительность;

·

иметь

высокий уровень концентрации и совмещения операций;

·

унификация

инструментов и средств оснащения;

·

предусмотрена

автоматическая подналадка и смена инструмента;

·

запроектирована

автоматическая уборка стружки, металлической пыли:

·

должен

быть предусмотрен отвод отходов и брака;

·

унификация

программного продукта для управления роботом сборки;

·

совместимость

с системой информатизации всего сборочного процесса.

Транспортная система подачи

деталей на сборочный конвейер должна иметь комплекс вспомогательного

оборудования для хранения, подачи, отвода, ориентации,

поштучной выдачи, базирования и транспортирования деталей и инструмента внутри стыковочного

модуля и между ними. Кроме этого на базе

стыковочного модуля располагается целый комплекс контрольно-измерительных

устройств, с которых информация передается в автоматическом режиме на пульт

управления и запоминается в оперативной памяти информационной системы.

Все эти устройства должны с

помощью системы управления контролироваться в процессе работы робототехнической

системы, т. е. иметь дополнительные датчики внешней информации и управления от

общей системы. Для контролирования

процесса сборки и регулирования его в

режиме on-line робототехнические системы оборудуются

автоматическими зажимными и регулирующими устройствами. Они производят процесс подналадки и переналадки по командам с общей системы

управления. Кроме того, для контроля качества сборки применяется комплекс

контрольно-измерительных устройств и датчики внешней системы информации. Эти

приспособления позволяют полностью автоматизировать производство механической и

финишной обработки детали. При этом нельзя опустить такую последовательность

операций как черновая и чистовая шлифовка, а также подгонка узлов и соединений

конечной детали. Уровень автоматизации

этих операций пока достаточно низкий, т.к. основным фактором осуществления

автоматической сборки является максимальная точность совмещения сопрягаемых

деталей и их элементов.

Импортные системы промышленных

роботов являются универсальными средствами автоматизации промышленных процессов,

в том числе и сборочных, прежде всего процессов проводимых в тяжелых условиях

или затруднительных при выполнении человеком. Система управления таких систем

использует вычислительную технику для выполнения таких сложных функций как:

поиск детали по образцу, подача детали по окружности и под определенным углом,

контроль подводки и введение дополнительной шлифовки и подгонки

детали в процессе сборки стыковочного

узла.

В нашем производстве

функциональные элементы и агрегаты подразделяются на: промышленные роботы,

транспортную систему подачи, устройство управления, периферийные и сервисные

устройства. При этом на всех уровнях прослеживается модульный принцип. Цеха компонуются

из агрегатов и производственных модулей серийного изготовления.

Например, структура участков

сборки двигателей внутреннего сгорания (ДВС) определяется составом линий

узловой и финишной сборки. В зарубежных линиях сборки ДВС применяется горизонтально-замкнутый

конвейер спутников. Спутник представляет собой платформу с приспособлениями для

базирования блока цилиндров как базовой детали

на линии сборки (ЛС). В отечественном машиностроении применяется

вертикально-замкнутый конвейер спутников, т.е. под каждый тип ДВС смонтирована

своя линия финишной сборки: соответственно типу ДВС (4-х цилиндровые, 8-ми и

16-ти клапанные и т.д.) линия сборки имеет свой набор узлов и комплектующих

(блок головок цилиндров, навесные агрегаты, стартер, генератор, карбюратор, электровентилятор и пр.).

В начале процесса сборки

манипулятор устанавливает на спутник картер ДВС, номер спутника передается на сервер

общего управления процессом сборки (это верхний уровень). По номеру спутника и

номеру двигателя производится определение комплектующих и компонентов деталей

сборки. С центрального сервера (ЭВМ верхнего уровня) номера пересылаются на ПК

оператора сборки, управляющую процессом непосредственной сборки данного

спутника и его координаты и компоненты. Все передаваемые команды и сообщения

процесса сборки передаются непосредственно роботу сборочного процесса и

дублируются в оперативной памяти управляющей ЭВМ, а также в постоянной памяти

сервера для постоянного контроля действий оператора и внесения своевременной корректировки

его действий. Все данные фиксируются и обрабатываются персональным компьютером

оператора. При этом необходима обширная база знаний и банк данных для оснащения

оператора системой подсказок в управлении процессом сборки. Все сбои, неполадки

и нестыковки в процессе сборки также фиксируются ПК и автоматически

сравниваются с таблицами требований

к изделию. Точность готового изделия достигается множеством критериев, которые замыкают звенья сборки всей цепи

деталей и креплений и заложены в

конструкции конкретного ДВС. Заключительный этап сборки ДВС включает в себя все

процессы, заложенные в конструкции ДВС, размерные цепи, требования у самой

конструкции и станочному парку линии сборки. Причем взаимозаменяемость деталей

единичного производства ДВС бывает различной. Это могут быть операции

совмещения или замены детали: полная, неполная, частичная, подгонка, доводка, регулировка,

и настройка. Кроме того, нужно производить отбраковку непригодных компонентов и

деталей. Все эти операции и процессы выстраиваются в определенную цепь взаимосвязных операционных действий, и отмечается на ПК

оператора. При этом используется большой набор самых современных и

совершенствованных сенсорных датчиков, как внешних (локационных, телевизионных,

оптических, тактильных и пр.), так и внутренних (датчиков обратной связи, положений,

усилий, моментов и пр.). Вся эта информация фиксируется ЭВМ и анализируется

аналитическим центром ПК. Конечный продукт сборочного процесса фиксируется

центральным сервером и ему присваивается

идентификационный оригинальный номер.

Само собой, запоминать и

оперативно использовать все цифровые коды операций и сообщений может только

весьма опытный оператор. Для облегчения диалога с роботом сборочного процесса,

а также оперативного реагирования оператора просто необходимо вводить речевой

интерфейс в процесс сборки. Большинство ручных и транспортно-погрузочных

операций, возможно, полностью заменить работой робота, но управление им должно

быть также оптимальным и рациональным, с учетом скорости реагирования оператора

в данной конкретной операции сборки. Вмешательство оператора в процесс сборки должно

производиться в рамках допустимости команд под контролем системы управления

роботом. Иногда без вмешательства человека при формальном подходе

автомата-робота, при всей его интеллектуальности, в брак может уйти гораздо

больше деталей, чем нужно, что естественно ведет к возрастанию себестоимости

детали или узла.

При этом,

абсолютно все случаи в технологическом процессе производства нельзя заранее

спрогнозировать и запрограммировать. Технолог-программист не может знать всех

тонкостей сборки и роботу может потребоваться откат на один или несколько шагов

назад, что довольно сложно предвидеть заранее. Такая ситуация может привести к

сбою, программы и потребует перепрограммирования, что в реальном масштабе не

допустимо. При этом программисту может срочно потребоваться консилиум специалистов, и самое главное все это будет

происходить в реальном масштабе времени. Речевой интерфейс и подсказка из БД и

БЗ, составленная заранее экспертами с большим опытом работы, является реальной

помощью при решении оператором трудной задачи. Это дает возможность заранее проанализировать

все случаи внештатных ситуаций в сборочном процессе. При этом все команды будут

выдаваться не специальными кодами, а на естественном языке оператора.

Для интеллектуализации процесса

сборки особенно в крупносерийном производстве при частом изменении номенклатуры

изделия нужно учитывать множество аспектов. В частности в автомобилестроении

приходится производить корректировку в реальном масштабе времени с учетом экономических и временных затрат на

перепрограммирование робота сборки. Оператору для этого нет необходимости

подходить к линии сборки, для этого используется гарнитура, беспроводной

микроконтроллер. Поэтому логично применить голосовое управление процессом

сборки. При этом запускается программа АСИГУР (автоматизированная система

идентификации голоса по устной речи). Программа идентификации сверяет голос

оператора с возможными вариантами по тембру голоса и интонации.

В идеале, интеллектуальный

робот способен понимать язык оператора и вести диалог с человеком, формировать

модель внешней среды и своего поведения в условиях этого диалога. Он должен

распознавать и анализировать образы и формировать 3D-модель готового узла детали или саму деталь в трехмерном измерении и формировать

понятия, планировать свое поведение, подсказывая оператору варианты действий в

той или иной ситуации, анализировать целесообразность определенных действий в

условии неопределенности, т.е. проводя процесс адаптации с конкретный момент

времени. Для этого необходимо не только накопление знаний роботом, но и

самообучение его в процессе взаимодействия с человеком и внешней средой. И

речевой интерфейс в этом сложнейшем процессе занимает главенствующее место, без

него совершенствование производственного процесса по интеллектуальной сборке

сложнейших деталей и механизмов не возможен.

При решении задачи

автоматизации процесса управления

роботом сборки, автоматически стимулируется его способность к самообучению

и самосовершенствованию на базе общей

интеллектуализации. Поэтому, кроме определения простой последовательности

сборки и выбора для этого средств,

происходит наращивание знаний по преодолению тех или иных внештатных ситуаций и решению текущих проблем.

Робот может сам выбирать инструменты,

дополнительные детали, элементы крепежа,

шлифовальные операции и смазочные

материалы. Это и выбор

последовательности действий, и

порядок процесса сборки, и планирование схемы базирования и различные

варианты выполнения последовательности

действий, и планирование доступом к

обрабатываемому узлу. Определенные

варианты выполнения поставленной задачи закладываются в общую схему

технологического процесса. При этом производятся дополнительные измерения и

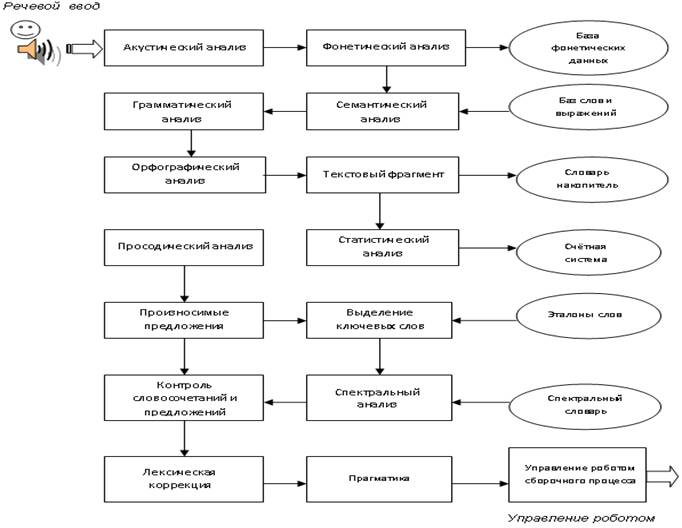

уточнения выбор стратегии и тактики последовательности действий. На рисунке 1 изображена универсальная

структурная схема управления роботом сборочного процесса.

Рис. 1 Структурная схема автоматической

системы управления роботом с речевым интерфейсом.

Процесс распознавания речи

представляет собой достаточно сложную, иерархическую структуру анализа и

синтеза. Он включает в себя следующие последовательные действия:

§

акустико-фонетический

анализ запроса;

§

лексический

анализ предложения;

§

логический

анализ команды;

§

синтаксический

и семантический анализ предложения – команды;

§

составление

орфографическо-фонетической транскрипции слова;

§

прагматический

анализ команды и пр.

Предварительная обработка

поступившей команды, заключается в акустико-фонетическом анализе словосочетаний

и составление предложения из отдельных слов. Синтаксический анализ и

определение изолированных слов может столкнуться с не распознаванием последних.

В дальнейшем включается процесс прогнозирования и предсказания предложения по ключевым

словам из словаря данных с иерархической структурой возможных вариантов

предложений, составленных в БЗ. Поэтому анализ полученного от оператора

сообщения проходит сложный процесс распознавания и дознания. Он производится с

использованием справочного массива из БД и БЗ, под непосредственным контролем

блока управления и прогнозирования. Процесс распознавания дублируется также

кодами команд, для проверки правильности распознавания речи. При этом в процесс

распознавания управляющих команд оператора закладывается система приоритетов

команд и последовательности их выполнения. А при составлении словаря команд

нужно вносить информацию обо всех возможных вариантах сбое и неисправностях в

механической системе управления роботом. Также учитываются все его состояния,

этапы выполнения операции или отката в случае отказа в исполнении команды на

один или несколько шагов назад. Таким образом составляется четкая иерархическая

структура взаимозависимых операций, которые требуют либо подтверждения, либо

опровержения в допустимости выполнения того или иного приказа. Что также должно

быть аргументировано с выдачей

соответствующей информации и кода-шифра операции и неисправности, если таковая

имеется. Также выдаются рекомендации по ликвидации этой неисправности или сбоя.

Оператор слежения автоматической системы управления роботом с речевым

интерфейсом может давать сообщения и команды, подтверждать свои приказы, что

дает возможность перепрограммирования

системы по мере необходимости, т. е. в зависимости от ситуации. При этом

происходит процесс самообучения системы, настройка на обстоятельства и голос

оператора, а также такие речевые особенности как: акцент: дефект речи;

призвуки: неправильное ударение и произношение; невнятность речи; лишние слова

и звуки; скороговорка и растягивание слов; недостаточность информации и.д. Единственной

проблемой при этом может быть

недостаточная очистка зашумленного речевого сигнала, но и эта задача решается

различными методами очистки с помощью специальных фильтров и оцифровки сигнала,

коррекции и прогнозирования.

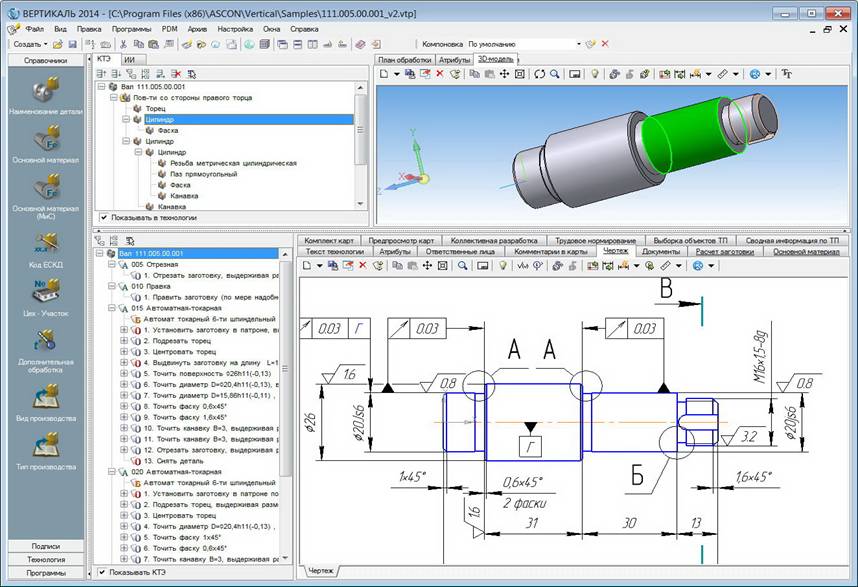

Рис. 2. Пример проектирования технологического процесса сборки детали с

помощью системы автоматического проектирования технологических процессов

ВЕРТИКАЛЬ

В настоящее время не так уж

много САПР может реализовать задачу проектирования технологического процесса

(ТП) сборки, использующих при этом идею единой информационной модели изделия. А

еще меньше, имеет привязку к голосовому интерфейсу управления сборочного

процесса. В качестве промежуточной модели можно выделить инструментарий САПР

ВЕРТИКАЛЬ. Эта система автоматического проектирования технологических процессов

разработана российской фирмой АСКОН. Она может решать большинство задач

автоматизации ТП, а последняя версия

САПР ВЕРТИКАЛЬ V3 непосредственно предназначена для реализации проектирования

технологического процесса сборки и

проектирования 3D-модели сборочного узла. Комплектование будущих составляющих детали

осуществляется последовательным добавлением объектов технологического состава,

импортируемых из списка комплектации

КОМПАС – 3D и ЛОЦМАТ (справочника «Материалы и сортименты»). На рисунке 2 показан процесс формирования 3D

- изображения и списка необходимых комплектующих

детали, а также создание технологического процесса сборки детали.

Этот макет

технологического процесса наглядно демонстрирует не только готовое изделие, но

и помогает оператору ориентироваться с конкретном моменте

сборки и причине той или иной неполадки или останове в самом процессе сборки.

Комментарии по данному процессу система выдает на мониторе и дублирует

голосовым сообщением. Для этого в дерево комплектования ТП сборочной единицы

выбирается из соответствующего списка: комплекс; стандартное изделие; сборочная

единица; деталь; материал; комплект и пр. Таким образом, на базе

конструкторского состава изделия производится разработка технологического цикла

по операциям и комплектующим.

В последнее время становится

все более популярной так называемая PDM-технология (Product Data Management) на базе развития и усовершенствования

информационных технологий. Промышленные предприятия вынуждены применять комплексный подход в

автоматизации производственного процесса, в том числе для решения проблем,

возникающих при разработке проектов и в управлении информационными процессами.

Это: и управление потоками информации нормативных документов, и

определение стратегии в планировании

производственных процессов, и управление этими процессами, а также программы

управления станками с ЧПУ или отдаленными объектами, в том числе с использованием

роботов. Для реализации

PDM-технологии используются системы

управления данными о технологическом процессе, об изделии, методах и способах

реализации тех или иных операций. Часто производственная необходимость требует

внесения изменений в производственный

процесс, произведения коррекции в обработке или стыковке исходных деталей, что

может отразиться на планировании

различных проектов. Поэтому роль

PDM-технологии состоит в том, чтобы максимально упростить взаимоотношение

различных документов и производственного процесса, причем сделать

информационные процессы сопровождения максимально доступными и прозрачными.

Решение этих задач достигается с помощью интеграции всех информационных потоков

о производственном процессе и самого процесса сборки детали. Поэтому, в данном

случае, совмещение системы автоматического проектирования ВЕРТИКАЛЬ и речевой

интерфейс в управлении производственным процессом отвечают

современным реалиям и является

перспективным направлением в

промышленном производстве.

В идеале информационная система

вместе с производственным комплексом сборочного процесса должна быть

экономически оправдана, т.е. усилия на автоматизацию, программирование робота

на определенные операции, его перепрограммирование в условиях эксплуатации

и его корректировка реальном масштабе

времени. Оператору нет необходимости присутствовать в непосредственной близости

от сборочного процесса, для этого достаточно применения специальной гарнитуры

для удаленного доступа и беспроводного пульта

управления с экраном дисплея. Программа идентификации, встроенная в

систему вместе с речевым интерфейсом позволяет

точно определить как оператора, так и

проконтролировать переданные им команды. Кроме того, специальная

программа, встроенная в речевой интерфейс применяется для отсечения и

отвержения заведомо противоречивых, абсурдных, логически несостоятельных команд,

т. е. произведен логический контроль каждой поступающей от оператора команды.

Интеллектуализация процесса

управления роботом в технических системах сборки успешно развивается. Вполне

возможно, что в ближайшее время управление такими сложными процессами как

сборка в условиях труднодоступности и

управления на расстоянии, роботы полностью заменят человека. Кстати сказать,

оператор на самом деле не управляет линией сборки, а с помощью голосового интерфейса

информирует о своих намерениях систему управления, которая уже сама решает, как

наиболее оптимальным образом реализовать данную команду. Поэтому, процесс интеллектуализации

промышленных роботов идет в ногу с процессом распознавания речи. Интеллектуальный

робот – это робот, управляющая программа которого может полностью или частично

формироваться самостоятельно в соответствии с поставленной задачей и во взаимодействии

с внешней средой, но под непосредственным контролем человека.

Литература

1. Иванов. А, А. Автоматические сборочные

системы. – М. 2012, Изд. «Форум» С. 335

2. Иванов А.А. Проектирование

автоматизированного машиностроения - М. 2014 Изд. «Форум» С. 319

3. Егоров О.Д. Прикладная механика

робототехнических устройств – М. 2014. Изд. центр «Станкин»,

С. 371

4. Циркунов А.М. Робастное управление объектами

с последействием. – М. 2014. «Физматлит», С. 263

5. Самаркин А.И. Самаркина

Е.И., Дмитриев С.И., Евгеньева Е.А. «Автоматизированное проектирование

технологических процессов сборки» - М. Сборка в машиностроении, приборостроении

2016 №1, стр. 19

6. Кулаков Ю.М. Проектирование робототехнических

систем (учебное пособие) МГТУ МАМИ – М. 2010

7. Потапова Р.К. Речевое управление роботом – М. 2005 URSS Изд. «КомКнига»

С.334

8. Бабичев А.В. Распознавание и спецификация структур

данных // - М. «URSS» 2008

9. Каюмов О.Р. Глобально управляемые механические

системы – М. «ФИЗМАТЛИТ» 2007

10. Ревонченков А.М., Ревонченкова

И.Ф. Особенности создания системы распознавания речи в управлении роботом // -

М. I Международная научно-практическая конференция

INTELLECTUAL MACHINES -M. 2009

11. Ревонченкова И. Ф., Фархадов

М.П. Принцип работы баз данных и баз знаний в локальной сети автоматической

линии сборки // г.

Минск, Международная научная конференция 1999

12. Ревонченков А.А., Ревонченкова

И.Ф., Фархадов М.П. Особенности использован6ия

системы обработки БД в диагностике состояния автоматической линии сборки

двигателя в машиностроении для согласования технологических процессов // г.

Минск, Международная научная конференция 1999

13. ВЕРТИКАЛЬ: руководство пользователя – М.:

Изд-во Аскон, 2008 472 с.