Реализация логической

задачи ЧПУ при управлении электроавтоматикой вертикально-фрезерных станков[1]

Р.А. Нежметдинов,

к.т.н.,

доц., r.nezhmetdinov@stankin.ru

С.В.

Соколов,

к.т.н.,

ст. преп.

Ю.С.

Волкова,

асп.,

МГУ «СТАНКИН», г. Москва

В работе предложен подход к реализации логической

задачи числового программного управления для вертикально-фрезерных

обрабатывающих центров, на примере обрабатывающего центра Quaser MV184P. Проанализированы узлы

электроавтоматики и вспомогательные М-функции обрабатывающего центра. Приведён

пример разработки программы логического управления для механизма автоматической

смены инструмента.

Article

proposes the approach to implement the logical task of numerical control for vertical-milling

machining centers on the example of Quaser MV184P

machining center. PLC periphery units and auxiliary M-functions of machining

center were analyzed. An example of developing a logic control program for automatic

tool change is given.

Вертикально-фрезерный обрабатывающий центр с ЧПУ

являются наиболее распространённым фрезерным оборудованием, используемым на современных

машиностроительных предприятиях. За счет сочетания таких производственно-экономических

характеристик, как: надёжность, универсальность, невысокая стоимость, простота

и гибкость в управлении – обрабатывающие центры применяются для решения

широкого круга задач. Помимо этого, вертикально фрезерные обрабатывающие центры

легко интегрируются в производственные линии и системы. В рамках опытно конструкторских

работ в МГТУ «СТАНКИН» была разработана специализированная система ЧПУ вертикально-фрезерными

обрабатывающими центрами с применением базовой вычислительной платформы «АксиОМА Контрол». Вертикально-фрезерный

обрабатывающий центр содержит большое число технологического оборудования, при

управлении которым были использованы пассивные электронные модули ввода/вывода

данных.

Управление

основными узлами фрезерного центра с помощью электроавтоматики

В качестве примера реализации логической задачи

числового программного управления применительно к вертикально-фрезерному станку

рассмотрим станок Quaser MV 184P производства ОАО

«Ковровский электромеханический завод». Встроенный в систему ЧПУ

программно-реализованный контроллер реализует следующий функционал: управление

цепями и источниками питания, обработка вспомогательных М-функций и машинных

клавиш (М-клавиш), подача смазочно-охлаждающей жидкости, автоматическая смазка

направляющих и шпиндельного узла, управление механизмами удаления стружки,

управление защитными ограждениями, автоматическая смена инструмента. [1]

Для каждого из выделенных узлов в среде разработки

программ электроавтоматики SoftPLC контроллера на языке

функциональных блоков были разработаны специализированные пользовательские

блоки – библиотеки [2].

Базовый блок управления работой станка - блок

управления цепями и источниками питания. Основная задача блока - контроль за работой электротехнических элементов станка,

управление подачей силового и низковольтного питания и обработка сигналов с

клавиш и кнопок панели оператора. В блоке «PowerControl»

производится обработка сигналов от элементов управления и считывание сигналов

об аварийных ситуациях. На выходы блока выдаются номера предупреждений и

ошибок, передаваемые в систему ЧПУ для отображения их оператору, а также

сигналы на запрет/разрешение работы канала системы ЧПУ. Управление

технологическим оборудованием предполагает реализацию целого ряда

вспомогательных М-команд (таблица 1). Используя перечисленные М-функции можно в

автоматическом режиме производить пуск и останов узлов электроавтоматики в

управляющей программе [3].

Таблица

1

Систематизация

вспомогательных М-функций

|

М-функция |

Предназначение |

|

|

М3, М4, М5, М13, М14, М19 |

Функции запуска шпинделя по/против часовой

стрелки, с включением СОЖ и без нее. |

|

|

М7 |

Подача стандартной охлаждающей жидкости (Включение режима 1 охлаждения.) помпа В. |

|

|

М8 |

Подача охлаждающей жидкости через шпиндель (Включение режима 2 охлаждения) помпа С. |

|

|

М9 |

Прекращение подачи всех охлаждающих жидкостей. Выключает М7, М8, М10. |

|

|

М10 |

Подача промывочной охлаждающей жидкости помпа А. |

|

|

М708 |

М7+М8. |

|

|

М709 |

М7 +М10. |

|

|

М710 |

М8+М10. |

|

|

М711 |

М7+М8+М10. |

|

|

М16 |

Включение подачи воздуха через шпиндель (опция). |

|

|

М17 |

Отключение подачи воздуха через шпиндель (опция). |

|

|

М21 |

Фиксация инструмента на шпинделе. |

|

|

М22 |

Освобождение инструмента на шпинделе. |

|

|

M25 |

Поворот руки на позицию 0 градусов. |

|

|

M26 |

Поворот руки на позицию 60 градусов. |

|

|

M27 |

Поворот руки с позиции 0 на позицию 180 градусов (по часовой стрелке). |

|

|

M28 |

Поворот руки с позиции 180 на позицию 0 градусов (против часовой

стрелки). |

|

|

М56 |

Включение обдувки заготовки. |

|

|

М57 |

Отключение воздушной обдувки заготовки. |

|

Вертикальная панель клавиш системы ЧПУ (М-клавиши)

являются свободно программируемыми и предназначены для ручного запуска узлов

электроавтоматики оператором. Для управления обрабатывающим центром был реализован

набор М-клавиш, представленных в таблице 2. [4]

Таблица

2

Реализация

программируемых клавиш системы ЧПУ

|

№ М-клавиши |

Предназначение |

|

1 |

Подача промывочной охлаждающей жидкости (помпа

А). |

|

2 |

Подача стандартной охлаждающей жидкости – 1 режим охлаждения (помпа В). |

|

3 |

Подача охлаждающей жидкости через шпиндель – 2 режим

охлаждения (помпа С). |

|

4 |

Включение шнеков удаления стружки. |

|

5 |

Управление освещением рабочей зоны. |

|

6 |

Включение обдува заготовки. |

|

7 |

Управление разблокировкой дверей. |

|

8 |

Включение реверса шнеков сбора стружки. |

Для обеспечения смазочных функций, охлаждения

заготовки и режущего инструмента в фрезерном центре предусмотрена

возможность подачи трех видов СОЖ: стандартная, промывочная, и подаваемая через

шпиндель – для чего были созданы пользовательские библиотеки «CoolantSpindle» и «PompAB» (рис. 1). Промывочная СОЖ подается

через специальные сопла, установленные на шпинделе и направленные в зону

резания. Стандартная СОЖ подается через дополнительное сопло, которое оператор

может направлять в различные зоны по своему усмотрению. СОЖ через шпиндель предназначена для использования со специальными

инструментами, имеющими сквозное отверстие, проходящее вдоль всего инструмента.

Для подачи каждого вида СОЖ имеется независимая помпа, осуществляющая накачку охлаждающей

жидкости из общего бака.

Рис. 1.

Программа управления подачей СОЖ

Подача смазки на направляющие осей станка

производится непрерывно, после получения сигнала о готовности к работе. Подача

смазки в шпиндель производится при получении сигнала от интерфейса ЧПУ-ПЛК о

выходе шпинделя в рабочее состояние. [5]

Рис 2.

Программа управления шнеками стружки

Механизм удаления стружки в

фрезерном центре Quaser MV 184P включает два основных

компонента, управляемых с помощью электроавтоматики:

шнеки удаления стружки, и конвейер стружки. Шнеки необходимы для отвода стружки

непосредственно из зоны резания, конвейер для отвода стружки от станка в

резервуар. Шнеки удаления стружки могут быть включены как автоматически в

управляющей программе ЧПУ, так и вручную, с помощью М-клавиши (рис. 2).

Для предотвращения засоров каналов отвода стружки,

имеется возможность запустить реверс шнеков. Во время работы шнеков

производится контроль за корректной работой

электродвигателей, осуществляющих вращение. Конвейер стружки запускается вместе

со шнеками удаления стружки.

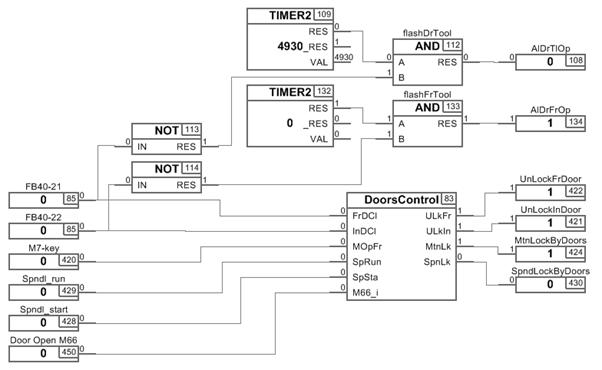

Управление защитными ограждениями включает в себя

контроль открытия и управление электромагнитными замками двух основных дверей

станка: фронтальной двери (закрывает зону обработки) и двери доступа к инструментальному

барабану. Для реализации логики управления ограждениями был разработан

пользовательский блок «DoorsControl» (рис. 3).

Рис. 3.

Программа управления защитными ограждениями

В соответствии с техникой безопасности,

разблокировка дверей возможна в двух ситуациях: при ручной смене инструмента

(вызове команды М66), или в режиме ручного управления (Jog),

при условии, что шпиндель остановлен. Разблокировка дверей производится по

М-клавише. Важным условием является запрет работы при переходе в другие режимы

до закрытия обоих дверей. [6, 7]

Управление

механизмом смены инструмента

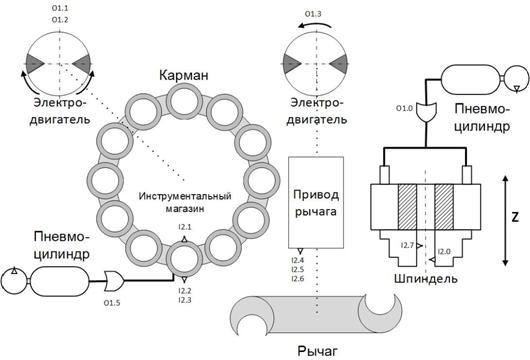

Управление механизмом автоматической смены

инструмента является наиболее сложным логическим блоком из всех органов

управления фрезерного центра. Смена инструмента осуществляется при помощи

механизма автоматической смены (рис.

4). [8]

Рис. 4.

Схема механизма автоматической смены инструмента

Механизм состоит из следующих элементов:

· Инструментальный магазин –

барабан с 32-мя инструментальными карманами. Смена инструмента происходит между

патроном шпинделя и нижним карманом барабана. Вращение барабана осуществляется

при помощи электродвигателя, управляемого сигналами O1.1 (вращение по часовой

стрелке) и O1.2 (вращение против часовой стрелки). Выход нужного кармана в

нижнее положение для смены инструмента контролируется датчиком I2.1. Опускание

и подъём кармана осуществляется пневмоцилиндром. Если

сигнал O1.5 установлен, происходит опускание кармана, при снятии сигнала карман

поднимается. Положение кармана контролируется датчиком (сигнал I2.2 - карман

опущен, I2.3 - карман поднят).

· Рычаг смены инструмента –

осуществляет захват инструмента в патроне шпинделя и стакане барабана и меняет

их местами. Управление рычагом осуществляется подачей сигнала O1.3 на привод

электродвигателя рычага. Механический привод рычага обеспечивает следующий цикл

движения: выход в положение «90 градусов» для захвата инструмента (сигналом

I2.4), выдвижение рычага с разворотом на 180 градусов и его убиранием для перестановки

инструментов местами (сигналом I2.5), поворот в исходное положение (сигналом

I2.6).

· Патрон шпинделя – зажимает инструмент.

Разжим патрона осуществляется подачей сигнала O0.1 на пневмоцилиндр. Инструмент

может быть вставлен в патрон только при определенном угле поворота шпинделя.

Сигнал датчика I2.0 контролирует поворот патрона в позицию смены инструмента,

сигнал I2.7 показывает, что патрон разжат.

Выводы

Мультипротокольное решение,

заложенное в базовую платформу «АксиОМА Контрол» обеспечило возможность интеграции разнородных

комплектующих в рамках единой системы управления. Такой подход позволил

решить задачу логического управления электроавтоматикой обрабатывающего центра Quaser 184P без замены электрических

комплектующих установленных непосредственно на станке.

Литература

1.

Применение технологии «клиент-сервер» при проектировании контроллера

типа Soft PLC для решения логической задачи в рамках

систем ЧПУ, Шемелин В.К., Нежметдинов

Р.А., Автоматизация. Современные технологии. 2010. № 3. С. 20-24.

2.

Принципы построения кроссплатформенного программно реализованного контроллера

электроавтоматики систем ЧПУ высокотехнологичными производственными

комплексами, Мартинов Г.М., Нежметдинов Р.А., Емельянов

А.С., Вестник МГТУ Станкин. 2013. № 1 (24). С. 42-51.

3.

Extending the functional capabilities of NC systems for control over mechano-laser processing, Nezhmetdinov

R.A., Sokolov S.V., Obukhov

A.I., Grigor'Ev A.S., Automation and Remote Control.

2014. Т. 75. № 5. С. 945-952.

4.

Построение специализированной системы ЧПУ для многокоординатных

токарно-фрезерных обрабатывающих центров, Нежметдинов

Р.А., Пушков Р.Л., Евстафиева С.В., Мартинова Л.И., Автоматизация в промышленности. 2014. № 6.

С. 25-28.

5.

Управление электроавтоматикой токарных и токарно-фрезерных станков на

базе SOFT PLC, Нежметдинов Р.А., Кулиев А.У., Николушкин А.Ю., Червоннова Н.Ю.,

Автоматизация в промышленности. 2014. № 4. С. 49-51.

6.

Повышение качества архитектурных решений систем

ЧПУ на основе программно реализованного контроллера типа Soft

PLS, Нежметдинов Р.А., Шемелин

В.К., Автоматизация. Современные технологии. 2008. № 6. С. 33-36.

7.

Специфика построения редактора управляющих программ электроавтоматики

стандарта МЭК 61131, Мартинов Г.М., Нежметдинов Р.А.,

Никишечкин П.А., Вестник МГТУ Станкин.

2014. № 4 (31). С. 127-132.

8.

Модульный подход к построению специализированной системы ЧПУ для обрабатывающих

центров наклонной компоновки, Мартинов Г.М., Нежметдинов

Р.А., СТИН. 2014. Т. 11. С. 28-33.