О проблемах

выбора и замены оборудования в задачах модернизации дискретных производств

Е.Н.

Хоботов,

в.н.с., д.т.н, проф., e_khobotov@mail.ru,

ИПУ РАН, МФТИ, МГТУ им. Н.Э. Баумана, г. Москва,

Н.В. Буртелова,

студ.,

инж.,

МФТИ, ИПУ РАН, г. Москва

Рассматриваются

проблемы и задачи выбора оборудования, возникающие в процессе модернизации

дискретных производств, в состав которых входит несколько производственных

систем и участков (ПСиУ), а сборка выпускаемых

изделий производится на конвейере. Для решения этих задач предлагаются модели и

методы, в которых используется агрегирование информации.

The problems of equipment choice incipient in modernization process of

engineering enterprises which consist of a few manufacturing systems and

assembly of issuable production is manufactured on a conveyor are considered in

this report. The models and methods based on ideas of the information

aggregating are proposed for solving these problems.

Введение

Проблемы

выбора оборудования вызывают повышенный интерес, обусловленный тем, что удачный

выбор оборудования позволяет создавать рентабельные и конкурентоспособные

производства, а устранение ошибок и просчетов, связанных с неудачным выбором

оборудования, уже в процессе работы потребует весьма значительных расходов.

Для выбора

оборудования производственных систем и участков (ПСиУ)

были разработаны эффективно работающие методы и модели [1-3]. Однако при

модернизации предприятий, в состав которых входит несколько ПСиУ,

использование известных моделей и методов вызывает весьма значительные

затруднения из-за большой размерности и сложности возникающих задач. Выбор

оборудования для модернизации отдельных ПСиУ с

помощью известных моделей и методов [1-3], также вызывает значительные

затруднения. Эти затруднения связаны с определением исходной информации для

выбора оборудования ПСиУ, которые должны входить в

состав создаваемого предприятия, а также с проблемой согласования

производительности ПСиУ по обработке последовательно

обрабатываемых деталей. В связи с этим для выбора оборудования модернизируемых

предприятий и производств требуется разработка

специальных моделей и методов.

В данной

работе рассматриваются проблемы и задачи выбора оборудования, а также

предлагаются идеи и принципы построения моделей и методов выбора оборудования для

модернизации производств, в состав которых может входить несколько ПСиУ, а сборка выпускаемых изделий производится на

конвейере. Кроме того, для сокращения времени выбора оборудования обсуждаются

принципы создания алгоритмов, в которых возможно распараллеливание расчетов

предлагаемых моделей.

1. Постановки

задач

Рассмотрим

постановку простейшей задачи модернизации инструмента и оснастки для обработки ![]() деталей на одном

станке.

деталей на одном

станке.

Для

каждой детали ![]() -го типа (

-го типа (![]() ) известно время ее обработки на станке

) известно время ее обработки на станке ![]() . Кроме

того, для деталей

. Кроме

того, для деталей ![]() -го типа, принадлежащих множеству

-го типа, принадлежащих множеству ![]() , имеется возможность сократить время обработки на

, имеется возможность сократить время обработки на ![]() путем модернизации

инструмента или технологической оснастки, затратив на это

путем модернизации

инструмента или технологической оснастки, затратив на это ![]() средств.

средств.

В

задаче требуется максимально сократить время обработки всех деталей, если

затраченные на это средства не могут превышать величину ![]() .

.

Рассмотрим

другую задачу, в которой производится конвейерная обработка ![]() деталей на двух

станках. Каждая деталь обрабатывается сначала на первом, а затем на втором

станке. Известны времена обработки каждой детали на каждом станке.

деталей на двух

станках. Каждая деталь обрабатывается сначала на первом, а затем на втором

станке. Известны времена обработки каждой детали на каждом станке.

Кроме

того, для деталей ![]() -го типа, принадлежащих множеству

-го типа, принадлежащих множеству ![]() , имеется возможность сократить время обработки на первом

станке путем модернизации инструмента или технологической оснастки, затратив на

это

, имеется возможность сократить время обработки на первом

станке путем модернизации инструмента или технологической оснастки, затратив на

это ![]() средств на единицу

времени, а для деталей

средств на единицу

времени, а для деталей ![]() -го типа, принадлежащих множеству

-го типа, принадлежащих множеству ![]() , имеется возможность сократить время обработки на втором

станке также путем модернизации инструмента или технологической оснастки,

затратив на это

, имеется возможность сократить время обработки на втором

станке также путем модернизации инструмента или технологической оснастки,

затратив на это ![]() средств на единицу

времени.

средств на единицу

времени.

В

данной задаче также требуется максимально сократить время обработки всех

деталей, если затраченные на это средства не могут превышать величину ![]() .

.

Рассмотрим

постановку задачи выбора оборудования для модернизации предприятия с дискретным

характером производства, в состав которого входит несколько производственных

систем и участков (ПСиУ), а сборка выпускаемых

изделий одного типа производится на конвейере.

Пусть в

состав предприятия входит ![]() производственных

систем и участков, на которых должны обрабатываться комплектующие детали для

сборки вновь осваиваемых изделий, которые должны производиться на конвейере.

производственных

систем и участков, на которых должны обрабатываться комплектующие детали для

сборки вновь осваиваемых изделий, которые должны производиться на конвейере.

Для

осваиваемого изделия известен состав комплектующих его деталей и узлов,

последовательность и время установки всех деталей и узлов в собираемое изделие.

Кроме того, для каждой комплектующей детали любого изделия известны

технологические маршруты обработки, которые включают типы используемого

оборудования, последовательность обработки на этом оборудовании, время

обработки и время переналадки оборудования.

Считается

также известным и множество оборудования, на котором могут быть обработаны все

комплектующие для нового изделия и из которого может выбираться оборудование

для создаваемого производства.

В задаче

требуется выбрать оборудование для производственных систем и участков

предприятия, чтобы обеспечить обработку комплектующих деталей. Кроме того,

требуется выбрать технологические маршруты обработки этих деталей таким

образом, чтобы при заданных ограничениях на стоимость приобретаемого

оборудования максимизировать прибыль от обработки производственной программы в

течение заданного интервала времени и минимизировать затраты на обслуживание

оборудования системы за это время.

2. Принципы построения моделей

выбора оборудования

Рассмотрим

основные принципы построения моделей и методов, позволяющих решать задачи,

постановка которой приведена в предыдущем пункте, т. е. выбирать оборудование

для модернизации предприятий, когда происходит обновление выпускаемой

продукции.

Для

решения первой из рассмотренных в предыдущем пункте задач, в которой требуется

определить наименьшее время обработки деталей после модернизации инструмента

или технологической оснастки построим следующую модель.

Ограничения на затраченные на модернизацию

средства могут быть представлены в следующем виде:

![]() ,

,

где ![]() − целочисленные

переменные типа {0, 1}. Величина

− целочисленные

переменные типа {0, 1}. Величина ![]() равна 1, если время

обработки детали

равна 1, если время

обработки детали ![]() -го типа сокращается на

-го типа сокращается на ![]() и 0 в противном

случае.

и 0 в противном

случае.

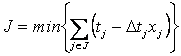

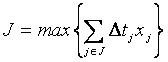

Оптимизируемый

функционал для этой модели имеет следующий вид:

или

.

.

Расчеты

этой модели сводятся к решению задачи линейного программирования с булевыми

переменными.

Однако

в отличие модели, позволяющей получать решение первой задачи, построение

методов и моделей для решения второй задачи вызывает значительные затруднения,

которые связаны с тем, что при обработке деталей на втором станке возможны

простои станка в ожидании поступления деталей.

Такие

простои оборудования могут быть причиной того, что сокращение времени обработки

детали, после завершения обработки которой станок

простаивает в ожидании поступления следующей детали, может не приводить к

сокращению времени обработки производственной программы.

Рассмотрим

основные принципы построения моделей и методов, позволяющих решать описанную в

предыдущем пункте задачу выбора оборудования для модернизации предприятий,

когда происходит обновление выпускаемой продукции.

Все

комплектующие детали осваиваемого изделия можно условно разделить на три

класса. В один класс включаются детали, которые

выпускали на предприятии ранее. В другой класс могут быть включены детали,

которые ранее на предприятии не выпускались, но могут быть изготовлены на

имеющемся оборудовании предприятия. В третий класс включаются

детали, для обработки которых необходимо приобрести новое для предприятия

оборудование.

Предположим,

что оборудование тех типов, которые могут быть использованы для обработки

комплектующих деталей третьего класса, уже распределено по производственным

системам и участкам (ПСиУ) предприятия. Такое распределение

может быть произведено различными способами, например, по технологическому

принципу. Возможны и другие принципы распределения типов оборудования по ПСиУ, а также ситуации, когда одни и те же типы

оборудования входят в различные ПСиУ.

Будем

считать, что новые типы оборудования уже некоторым образом распределены по ПСиУ предприятия.

Здесь

следует отметить, что различные способы распределения новых типов оборудования,

которые позволят производить обработку комплектующих деталей третьего класса, по

ПСиУ предприятия, в общем-то, приведут к различным

производственным структурам создаваемого предприятия. Весьма полезным будет

рассмотрение различных принципов распределения типов оборудования по ПСиУ, формирование на основе таких распределений

оборудования различных структур создаваемых предприятий и выбора из них

наиболее подходящей.

Для выбора

оборудования производственных систем и участков предприятия используем методы

агрегирования информации [4] и построим «каркасное» расписание обработки

комплектующих деталей на этих системах и участках.

Идея

агрегирования информации при построении расписаний на уровне предприятия была

предложена в работе [4], а затем развита в работах [5-6]. Эта идея состоит в

формировании групп деталей, в которых каждая деталь группы проходит при своей

обработке производственные подразделения предприятия в одном порядке. Такие

группы рассматриваются как обобщенные детали, а производственные подразделения

предприятия, как обобщенные станки.

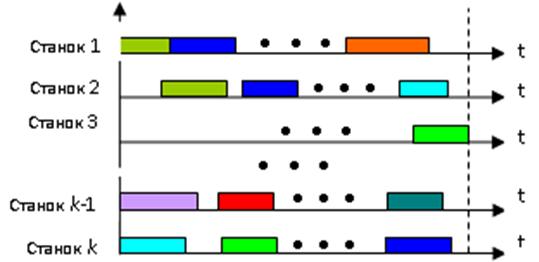

Времена

обработки каждой группы деталей на всех производственных подразделениях, где

эта группа обрабатывается, определяются в предположении, что все детали группы

и оборудование участка доступны в начальный момент времени. Необходимость

такого предположения вызвана тем, что порядок обработки групп деталей еще не

определен и поэтому неизвестны времена освобождения оборудования участка от

обработки деталей предыдущей группы. Для определения времени обработки группы

деталей могут использоваться как традиционные методы построения расписаний, так

и оценочные модели [4]. На рис. 1 приведено расписание обработки ![]() -й группы деталей в

-й группы деталей в ![]() -м производственном подразделении и обозначено время этой

обработки

-м производственном подразделении и обозначено время этой

обработки ![]() .

.

Рис.1. Диаграмма Гантта для расписания обработки ![]() -й группы деталей в

-й группы деталей в ![]() -м производственном

подразделении

-м производственном

подразделении

После

определения времени обработки всех групп деталей во всех производственных

подразделениях, с помощью традиционных методов построения расписаний работ

может быть построено расписание обработки обобщенных деталей на обобщенных

станках, т. е. обработки сформированных групп деталей в производственных

подразделениях предприятия. В [4] такое расписание названо «каркасным».

Когда новые типы оборудования каким-либо

образом распределены

по ПСиУ предприятия, производится формирование групп комплектующих

деталей, в

которых каждая деталь группы проходит при своей обработке производственные

подразделения предприятия в одном порядке, и строится «каркасное» расписание обработки

комплектующих деталей на этих системах и участках.

Времена

обработки деталей каждой группы на производственных участках предприятия могут

вычисляться независимо друг от друга в любой последовательности. Поэтому на

многопроцессорных вычислительных средствах можно организовать параллельные

вычисления этих времен, что позволяет существенно сократить время вычислений.

Так в работе [7] указывалось, что за счет распараллеливания вычислений

удавалось на 30-40% сокращать время вычислений.

Построенное

расписание анализируется и, если не все средства, выделенные на модернизацию

предприятия, затрачены, то определенной схеме производится пересчет

оборудования тех ПСиУ предприятия, изменение количественного состава

которых позволит сократить длительность «каркасного» расписания обработки

комплектующих.

Выбор таких

производственных систем и участков может производиться, как пользователем

вручную на основе построенного «каркасного» расписания обработки комплектующих,

так и с помощью специальных алгоритмов.

В процессе пересчёта

оборудования ПСиУ контролируется расход средств, выделенных на модернизацию

предприятия.

Литература

1. Павлов К.С., Хоботов

Е. Н. Модели выбора и замены оборудования в производственных системах

машиностроительных предприятий // Журнал «Автоматика и телемеханика». – 2015. -

№ 2, 125-140 стр.

2. Павлов К.С., Мелкишев В.Н.. Хоботов Е. Н. Выбор

оборудования для создания и модернизации производственных систем. Журнал

«Автоматизация в промышленности». – 2015. - № 3, 56-58 стр.

3. Павлов К.С., Хоботов

Е. Н. Модели и методы выбора оборудования в задачах проектирования и

модернизации производственных участков. Труды 14-й международной

конференции «Системы проектирования, технологической подготовки производства и

управления этапами жизненного цикла промышленного продукта» (CAD/CAM/PDM

− 2014). Москва 14-16 октября 2014 г. Стр. 233-236.

4. Хоботов Е.Н. О

некоторых моделях и методах решения задач планирования в дискретных

производственных системах // АиТ. 2007. №12.

5. Сидоренко А. М., Хоботов Е.Н. Планирование производств с параллельной

сборкой изделий. Вестник Московского государственного технического университета

им. Н.Э. Баумана. Серия «Машиностроение». – 2009. № 3.

6. Куняев М.С. ,

Фирсов А.С., Хоботов Е.Н. Об одном подходе к построению системы планирования работ

на машиностроительном предприятии. Вестник Московского государственного

технического университета им. Н.Э. Баумана. Серия «Машиностроение». – 2009. №

4.

7. Хоботов Е.Н. Параллельные

вычисления в задачах построения расписаний работ на предприятиях с учетом

промежуточных сборок. Труды Шестой международной конференции «Параллельные

вычисления и задачи управления (PACO’2012)», 24-26 октября