Поддержка концепции

бережливого производства на этапе планирования жизненного цикла продукции

С.А. Федосеев,

проф., д.т.н., доц., fsa@geliocn.biz,

М.Б. Гитман,

проф., д.ф.-м.н., проф., gmb@pstu.ru,

В.Ю. Столбов,

проф., д.т.н., проф., svu@pstu.ru,

ПНИПУ, г. Пермь

В работе показано, как концепция бережливого

производства может быть реализована на промышленном предприятии на основе

использования математических моделей и эффективных алгоритмов составления

производственных расписаний. Отмечена важность информационного обеспечения для

процесса производственного планирования. Также обоснована необходимость

декомпозиции задачи производственного планирования, обладающей большой

размерностью, с целью ее сведения к решению нескольких более простых задач.

The

paper explains how the concept of lean

production can be implemented at an industrial enterprise on the basis of use

of mathematical models and efficient algorithms for the compilation of

production schedules. The importance of information support for process

production planning is noted. The need of

decomposition of the production planning

problem for reduce its dimensions is also noted.

Введение

Концепция бережливого производства ориентирует

промышленные предприятия на максимально полное выполнение требований

потребителей и сокращение всех видов производственных потерь, в том числе

связанных с наличием значительных страховых запасов [1]. Для своевременного

выполнения заказов потребителей и сокращения потерь из-за нерационального

использования производственных мощностей, материальных и трудовых ресурсов

промышленным предприятиям необходимы инструменты для оптимального планирования

процесса производства продукции. Такими инструментами являются математические

модели и эффективные алгоритмы составления производственных расписаний. Данные

инструменты, как правило, реализуются в информационных системах управления

предприятиями.

1. Информационное обеспечение производственного

планирования

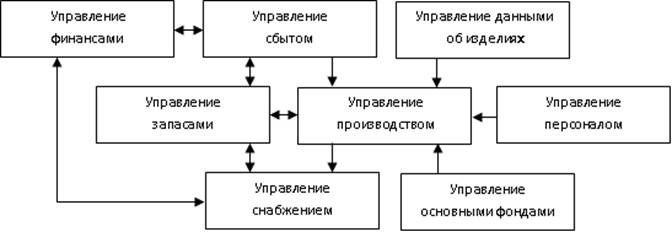

В работе [2] приведена схема взаимодействия модулей

информационной системы управления предприятием, представленная на рис.1.

рис.

1 Взаимодействие модулей информационной

системы управления предприятием

Отмечено, что модули

«Управление сбытом», «Управление снабжением», «Управление запасами»,

«Управление персоналом» и «Управление основными фондами» формируют ограничения

(обычно в виде неравенств) на количественные и временные параметры,

используемые в модуле «Управления производством», касающиеся готовой продукции,

материальных ресурсов, трудовых ресурсов и производственных мощностей. Перечисленные ограничения

в свою очередь зависят от ограничений на финансовые ресурсы предприятия,

которые формируются в модуле «Управление финансами».

Особая роль принадлежит модулю «Управление данными

об изделиях», который содержит информацию о составе и

технологии производства изделий. Данная информация определяет ограничения

(обычно в виде равенств) на использование оборудования, материальных и трудовых

ресурсов в процессе производства изделий. Функции модуля «Управление данными об

изделиях» по хранению информации о составе и технологии производства изделий на

промышленных предприятиях выполняют PDM-системы, которые в свою

очередь могут получать эту информацию из CAD/CAM систем.

Вполне очевидно, что для составления реалистичных,

а тем более оптимальных планов производства вся выше

перечисленная информация об ограничениях должна быть полной и

достоверной. В противном случае адекватное моделирование процессов

производственного планирования становится невозможным или бессмысленным, т.к.

реализуется принцип «Garbage In – Garbage Out» («мусор на входе – мусор на выходе»).

При этом необходимо отметить следующее:

1. На практике для производственного планирования

вполне может быть использована неполная и частично недостоверная информация. В

этом случае получаемые планы производства являются не вполне реалистичными и

далекими от оптимальных, но пригодными для

практического использования благодаря значительным материальным, трудовым и

временным запасам, которые явно или неявно создаются производственными подразделениями

предприятия. Такие запасы являются источниками значительных потерь для предприятия и их наличие противоречит принципам бережливого

производства.

2. При формировании составов изделий и технологий

их производства используется значительное количество параметров (нормативов),

которые по существу являются средними значениями, полученными в результате

статистической обработки соответствующих наблюдений. Возможные отклонения от

этих средних значений учитываются соответствующими допусками (коэффициентами запаса)

как на сами эти параметры, таки и на другие параметры, для которых данные

параметры являются исходными. В результате можно говорить о достаточной

достоверности параметров, представленных своими средними значениями.

3. Информация об ограничениях на параметры

производства может быть нечеткой [3]. Но данное обстоятельство не вступает в

противоречие с требованиями полноты и достоверности информации, т.к. в этом

случае параметры производства описываются нечеткими множествами (числами),

носители и функции принадлежности которых должны быть

определены достаточно точно и достоверно, в т.ч. в тех случаях, когда для

определения носителей и функций принадлежности нечетких множеств используются

экспертные оценки.

4. Для формирования оптимальных планов производства

критически важной является информация о фактическом выполнении планов

производства за предыдущий отчетный период. Без такой информации невозможно

определить положительные или отрицательные отклонения фактических показателей

производства от плановых. Данные отклонения должны

быть использованы для получения реалистичных, в т.ч. оптимальных, планов

производства на следующий отчетный период.

Рассмотрим некоторые возможные пути реализации

концепции бережливого производства на этапе планирования жизненного цикла

продукции.

2. Иерархия планов производства

В работе [4] предложено иерархию планов

производства разбить на три уровня с целью декомпозиции задачи

производственного планирования, обладающей большой размерностью, и сведения ее

к решению нескольких более простых задач.

На первом (стратегическом) уровне производственного

планирования должна решаться задача формирования производственной программы на

планируемый период с учетом спроса на выпускаемую продукцию, ценовой политики,

принятой на данный период, мощности предприятия и выгодности имеющихся заказов.

Результатом решения данной задачи должен стать главный календарный план

производства (ГКПП) на планируемый период, оптимальный по критериям

своевременности поставки продукции потребителям и выгодности (прибыльности) для

предприятия при ограничениях на мощность и ресурсы предприятия.

На втором (тактическом) уровне производственного

планирования в большей степени, чем на стратегическом уровне, учитываются

интересы производственных подразделений предприятия, связанные с сокращением

затрат на производство, в том числе за счет возможного снижения прибыльности

ГКПП и своевременности его выполнения. Проблема состоит в том, чтобы повышение

эффективности использования оборудования не привело к значительному снижению

своевременности выполнения ГКПП и его прибыльности. Для этого должна быть

решена соответствующая многокритериальная задача календарного планирования,

учитывающая интересы потребителей, сбытовых и производственных подразделений

предприятия. В результате решения данной задачи должен быть получен

устраивающий все стороны план производства комплектующих,

необходимых для производства готовой продукции.

На третьем (оперативном) уровне производственного

планирования должна быть решена задача оперативного управления производством.

Эта задача также должна быть направлена на сокращение производственных затрат с

учетом специфики конкретного производства, при этом не оказывая отрицательного

влияния на принятый на тактическом уровне план производства комплектующих. В

результате решения данной задачи должны быть получены сменно-суточные задания

для исполнителей на конкретных рабочих местах.

3. Построение математических моделей планов производства

В работах [5, 6] предложена математическая модель

для формирования оптимального портфеля заказов в условиях нежестких (нечетких)

ограничений для стратегического уровня производственного планирования.

Пусть имеется N

отгрузочных партий продукции. Вводится булевый вектор

неизвестных ![]() . Здесь

. Здесь ![]() ,

, ![]() , определяет включение

i-й отгрузочной партии в

портфель заказов по следующему правилу: если

, определяет включение

i-й отгрузочной партии в

портфель заказов по следующему правилу: если ![]() , то отгрузочная партия включается в портфель заказов; если

, то отгрузочная партия включается в портфель заказов; если ![]() , то отгрузочная партия не включается в портфель заказов.

, то отгрузочная партия не включается в портфель заказов.

В модели используется следующие критерии

оптимальности:

1. Критерий прибыльности

,

,

где ![]() – количество позиций в

i-й

отгрузочной партии;

– количество позиций в

i-й

отгрузочной партии; ![]() – объем j-й позиции в i-й отгрузочной

партии;

– объем j-й позиции в i-й отгрузочной

партии; ![]() – цена j-й позиции в i-й отгрузочной

партии;

– цена j-й позиции в i-й отгрузочной

партии; ![]() – себестоимость j-й позиции в i-й отгрузочной

партии;

– себестоимость j-й позиции в i-й отгрузочной

партии; ![]() – функция штрафа;

– функция штрафа; ![]() – отклонение от требуемой

даты выпуска;

– отклонение от требуемой

даты выпуска; ![]() – период планирования.

– период планирования.

2. Критерий важности

![]() ,

,

где ![]() – важность j-й позиции в i-й отгрузочной

партии;

– важность j-й позиции в i-й отгрузочной

партии; ![]() – важность клиента,

заказавшего i-ю отгрузочную партию.

– важность клиента,

заказавшего i-ю отгрузочную партию.

Ограничения задачи:

,

,

,

,

![]() ,

,

где![]() –потребность в мощностях k-го цеха при производстве i–й

отгрузочной партии;

–потребность в мощностях k-го цеха при производстве i–й

отгрузочной партии; ![]() – мощность k-го цеха;

– мощность k-го цеха; ![]() – нечеткая переменная,

характеризующая важность ограничения для k-го цеха;

– нечеткая переменная,

характеризующая важность ограничения для k-го цеха; ![]() – количество цехов;

– количество цехов; ![]() – горизонт

планирования, т.е. временной промежуток, который кратен периоду планирования;

– горизонт

планирования, т.е. временной промежуток, который кратен периоду планирования; ![]() – оборачиваемость

средств за период времени

– оборачиваемость

средств за период времени ![]() ;

; ![]() – величина временного

интервала от момента начала производства формируемого портфеля заказов до

требуемой даты выпуска отгрузочной партии;

– величина временного

интервала от момента начала производства формируемого портфеля заказов до

требуемой даты выпуска отгрузочной партии; ![]() – индекс ранжирования

[7].

– индекс ранжирования

[7].

Данная модель позволяет получить Парето-множество

портфелей заказов, оптимальных по двум критериям: прибыльности и совокупной

важности заказов. Учет важности заказов, с одной стороны, позволяет

экспертам предприятия проявлять дальновидность, сохраняя на будущее

приоритетных для предприятия заказчиков, с другой стороны, обеспечивать для

получаемого в итоге ГКПП максимальное соответствие требованиям потребителей.

Нечеткие ограничения на мощности и оборотные средства позволяют экспертам

предприятия определять неиспользуемые или скрытые резервы производственных

подразделений. В этом случае эксперты предприятия могут увеличить верхние

границы ограничений пусть даже с понижением значений функции принадлежности для

этих границ.

В работах [3, 8] предложена математическая модель

для формирования плана производства комплектующих на тактическом уровне

производственного планирования. В модели используется следующие критерии

оптимальности:

1. Критерий комфортности производства определен

таким образом, чтобы операции одного вида запускались в производство как можно

большими партиями, в этом случае не потребуется большое количество переналадок

оборудования при переходе от выполнения одних операций к другим. Математически

данный критерий представлен в следующем виде:

![]() ,

, ![]() , (1)

, (1)

где W – общее количество

видов операций; T – количество дней в

плановом периоде; ![]() – это производственные

задания соответствующим подразделениям предприятия на осуществление требуемого

объема операций к требуемой дате. В приведенном критерии учтено вполне

очевидное утверждение о том, что чем большими партиями операции одного вида

будут запускаться в производство, тем меньше будет ненулевых элементов

– это производственные

задания соответствующим подразделениям предприятия на осуществление требуемого

объема операций к требуемой дате. В приведенном критерии учтено вполне

очевидное утверждение о том, что чем большими партиями операции одного вида

будут запускаться в производство, тем меньше будет ненулевых элементов ![]()

Данный критерий позволяет сократить временные

потери производства, связанные с ожиданием из-за переналадок оборудования.

2. Производство должно быть равномерным, т.е.

нагрузка на рабочие центры должна быть распределена таким образом, чтобы

загрузка рабочих центров в течение планового периода изменялась постепенно, без

резких перепадов. Математически данный критерий может быть представлен в

следующем виде

![]() ,

,  ,

, ![]() ,

,

где E – общее количество

типов рабочих центров; ![]() – трудоемкость

операции l-го вида, выраженная в

сменах;

– трудоемкость

операции l-го вида, выраженная в

сменах; ![]() – максимальная

загрузка всех рабочих центров k-го типа,

выраженная в сменах;

– максимальная

загрузка всех рабочих центров k-го типа,

выраженная в сменах; ![]() – количество рабочих

центров k-го типа, имеющихся на

производстве;

– количество рабочих

центров k-го типа, имеющихся на

производстве; ![]() ,

, ![]() – параметр, который определяет, на рабочих центрах какого

типа выполняется операция l-го

вида.

– параметр, который определяет, на рабочих центрах какого

типа выполняется операция l-го

вида.

Данный критерий позволяет сократить потери

производства, связанные с простоями рабочих центров, а также неизбежным

формированием запасов материальных и трудовых ресурсов из-за неравномерной

загрузки рабочих центров.

3. Срок выполнения плана производства комплектующих должен быть минимальным. При этом календарный

план считается выполненным только в том случае, если все операции завершены,

т.е. дата совершения последней операции и будет являться сроком исполнения

всего календарного плана. Математически данный критерий может быть представлен

в следующем виде

![]() ,

,  . (2)

. (2)

Данный критерий снижает риски несвоевременного

выполнения плана производства комплектующих и, как следствие, способствует своевременному

выполнению ГКПП, т.е. ориентирует производственные подразделения предприятия на

своевременное выполнение требований потребителей по поставкам готовой

продукции.

В работе [9] описана математическая модель для

формирования оптимального плана выполнения операций на производственном

участке, которая относится к оперативному уровню производственного

планирования. В модели используются следующие критерии оптимальности:

1. Минимальное время обработки всех деталей

![]() ,

,

где ![]() – время запуска i-й партии на j-й операции для k-й детали (готового

изделия) на l-м станке.

– время запуска i-й партии на j-й операции для k-й детали (готового

изделия) на l-м станке.

Данный критерий содержательно аналогичен критерию

(2) и также способствует своевременному выполнению ГКПП, т.е. позволяет учесть

при решении задачи интересы потребителей.

2. Максимальное количество деталей в партиях

![]() ,

,

где ![]() – количество штук в

партии для деталей типа k;

– количество штук в

партии для деталей типа k;

![]() – количество типов деталей

принятых в обработку.

– количество типов деталей

принятых в обработку.

Данный критерий содержательно аналогичен критерию

(1), т.е. позволяет учесть при решении задачи интересы производственных

подразделений, стремящихся к сокращению всех видов производственных потерь.

Даже после декомпозиции каждая из описанных выше

частных задач производственного планирования вследствие большого числа

переменных и ограничений также может оказаться NP-трудной, т.е. не может быть

решена полным перебором за конечное время даже с помощью современной

вычислительной техники. Поэтому для решения подобных задач

необходимо использовать различные эвристических алгоритмы, которые позволяют

находить субоптимальные, а иногда и оптимальные

решения, за приемлемое время. Одной из таких эвристик является

генетический алгоритм (ГА) [10, 11].

С практической точки зрения представляет интерес

ответ на вопрос о настраиваемости ГА. Под настройкой ГА понимается подбор такого сочетания генетических операторов,

которые для данного класса задач обеспечивают достижение наилучших значений

критериев эффективности и результативности ГА. Под эффективностью ГА понимается скорость его сходимости, а именно количество

генераций популяции до завершения ГА в каждом численном эксперименте. Под

результативностью ГА понимается то относительное

количество численных экспериментов, в которых удается достичь абсолютного

экстремума.

Была проведена серия численных экспериментов для

решения частного случая задачи «flow-shop-problem»

[12], а именно планирования работы одной поточной линии по розливу напитков

[13]. Настройка ГА осуществлялась на основе трех вариантов реализации

генетических операторов мутации (М1, М2, М3), инверсии

(И1, И2, И3) и кроссинговера (К1, К2, К3). В силу их незначительного количества

возможен полный перебор всех вариантов комбинаций МiИjКk путем осуществления определенного

количества численных экспериментов.

В результате удалось установить, что лучшими

являются комбинации М2И2К2 и М3И2К2, стабильно занимающие 1-2 места для

различного количества разливаемых партий напитков. С практической точки зрения

это означает, что для решения задач, подобных приведенному частному случаю

задачи «flow-shop-problem», может быть рекомендована

настройка ГА, заключающаяся в применении комбинации

генетических операторов М2И2К2 или М3И2К2.

4. Применение моделей составления производственных расписаний

Предложенные модели были успешно применены для

решения задач оптимизации системы планирования различных

видов производств на стратегическом, тактическом и оперативном уровнях

принятия управленческих решений [13, 14]. Так, например, в работе [14]

рассмотрено составление месячного плана производства метизно-металлургического

завода для двухниточного сортового стана 250. В результате моделирования

удалось снизить планируемые простои на ремонты и обслуживание оборудования на

0,3% или на 4 часа в месяц. С учетом объемов производства Стана-250,

составляющих порядка 4 млн. руб продукции в час,

можно говорить о том, что оптимизация производственного расписания позволяет

предприятию получить дополнительную продукцию на сумму порядка 16 млн. руб. в

месяц.

Выводы

Концепция бережливого производства в значительной

мере может быть реализована промышленными предприятиями на этапе планирования

производства. Для этого промышленному предприятию необходимо:

·

достаточное информационное обеспечение, отвечающее критериям полноты и

достоверности;

·

математические модели для формирования оптимальных планах производства с

учетом как интересов потребителей, так и необходимости

сокращения всех видов потерь производственными подразделениями предприятия;

·

эвристические алгоритмы решения задач планирования, обладающие достаточной

эффективностью и результативностью.

Разработанные модели и алгоритмы планирования в

рамках концепции бережливого производства должны быть встроены в единую

информационно-аналитическую систему управления промышленного предприятия.

Литература

1. Вумек Джеймс П., Джонс Дэниел Т. Бережливое

производство: Как избавиться от потерь и добиться процветания вашей компании / Пер. с англ. – М.: Альпина Бизнес Букс, 2004. – 473 с.

2. Управление качеством

продукции на современных промышленных предприятиях: моногр.

/ С.А. Федосеев, М.Б. Гитман, В.Ю. Столбов, А.В.

Вожаков. – Пермь: Изд-во Перм. нац. исслед. ун-та, 2011. – 229 с.

3. Федосеев С.А., Вожаков

А.В., Гитман М.Б. Управление производством на тактическом

уровне планирования в условиях нечеткой исходной информации // Проблемы управления.

– 2009. – №5. – С. 36–43.

4. Столбов В.Ю., Федосеев С.А.

Модель интеллектуальной системы управления производством // Проблемы

управления. – 2006. – №5. – С. 36–39.

5. Жирнов В.И., Столбов В.Ю. Модель

формирования оптимального плана производства как элемент системы поддержки

принятия решений на стратегическом уровне управления предприятием // Теор. и прикл. аспекты

информационных технологий: сб. науч. трудов; ГосНИИУМС,

Пермь, 2007. – Вып. 56. – С. 87–96.

6. Жирнов В.И., Федосеев С.А., Агарков А.И. Модель управления заказами в рамках единой

информационной системы предприятия // Проблемы управления. – 2007. – № 6. –

С.57-63.

7. Обработка нечеткой

информации в системах принятия решений / Борисов А.Н. [и др.] – М.: Радио и

связь, 1989. – 304 с.

8. Федосеев С.А., Вожаков

А.В., Гитман А.В. Модель оптимального планирования

производства на тактическом уровне с нечеткими ограничениями и критериями //

Вестник Магнитогорского государственного технического университета им. Г.И.

Носова. – 2009. – № 4. – С. 57–64.

9. Федосеев С.А., Беляев А.А.

Роль процессов планирования производства в обеспечении качества продукции //

Вести высших учебных заведений Черноземья. – 2010. – №4 (22). – С. 61-65.

10. Гэри М., Джонсон Д.

Вычислительные машины и труднорешаемые задачи: пер. с

англ. – М.: Мир, 1982. – 416 с.

11. Генетические алгоритмы,

искусственные нейронные сети и проблемы виртуальной реальности / Г. К. Вороновский [и др.]. – Х.: ОСНОВА, 1997. – 112 с.

12. Зак Ю.А. Решение обобщенной

задачи Джонсона с ограничениями на сроки выполнения отдельных заданий и времена

работы машин. Ч. 1. Точные методы решения // Проблемы управления. 2010. № 3. –

С. 17–25.

13. Управление качеством

продукции на современных промышленных предприятиях: монография / С.А. Федосеев,

М.Б. Гитман, В.Ю. Столбов, А.В. Вожаков. – Пермь:

Изд-во Перм. нац. исслед.

ун-та, 2011. – 229 с.

14. Федосеев

С. А. Оптимизация планирования прокатного производства // Вестник

Магнитогорского государственного технического университета им. Г.И. Носова. –

2012. – №1 (37). – С. 40–42.