Автоматизация операционного контроля

точности обработки

изделий

на оборудовании с ЧПУ[1]

Л.И. Мартинова,

к.т.н., доц., e-mail@ncsystems.ru,

А.В. Стась,

преп., anna.stas2015@yandex.ru,

МГТУ «СТАНКИН», г. Москва

В статье представлены результаты

анализа измерительных циклов и описание реализации цикла калибровки

измерительного щупа, используемого для контроля детали, для системы ЧПУ «АксиОМА Контрол». Представлены результаты тестирования цикла калибровки измерительного щупа

по радиусу шарика измерительного стержня.

The article presents the results of the analysis of the measuring cycles

and implementation of the calibration cycle of the probe for control the

details for the system of computer numerical control "АксиОМА Контрол." And the results of the testing of the calibration cycle of the probe

on the radius of the ball of measuring rod.

Введение

В целях сокращения участия человека

в производственном процессе широко применяют оборудование, оснащенное системами

числового программного управления [1, 2].

Основной задачей автоматизации технологических процессов изготовления

деталей является обеспечение соответствия геометрических параметров готовых

изделий техническим требованиям. При выполнении техпроцесса изготовления

деталей выполняется промежуточный и окончательный контроль. В целях повышения

эффективности технологических процессов эти операции следует автоматизировать с помощью

современных средств. Цель промежуточного контроля - принять решение о продолжении выполнения

технологического процесса или его коррекции на основе сравнения параметров

полученного изделия из заданными.

В качестве аппаратного обеспечения для измерений часто используют

измерительные щупы, работа которых реализуется с помощью измерительных циклов –

подпрограмм, предназначенных для решения измерительных задач [3].

Контроль может выполняться в ручном режиме (все операции производит

оператор вручную), в автоматизированном режиме (контрольно-измерительные

операции производит система, а оператор принимает решение, исходя из полученных

данных) и в автоматическом (все операции, в том числе и принятие решения, производит

система).

1. Принцип работы измерительного щупа на станке с ЧПУ

Современные измерительные щупы устанавливаются в шпиндель станка с ЧПУ

вручную или командой автоматической смены инструмента.

Измерительный щуп крепится в шпиндель станка при помощи зажимного конуса.

Внутри корпуса помещаются датчики, с помощью которых генерируется

коммутационный сигнал. Он вырабатывается при механическом касании шарика щупа к

измеряемой поверхности и отклонении измерительного стержня в сторону на

некоторую величину. После генерации сигнала, система ЧПУ фиксирует координаты

точки касания и останавливает привода станка [3.4].

2. Принцип механизма калибровки измерительного щупа

После установки измерительного щупа

на станке, нужно обеспечить его перемещение строго вдоль осей шпинделя. Для

этого надо проверить совпадение осей шпинделя и щупа, используя специальный

цикл калибровки. В случаи обнаружения погрешности, система ЧПУ будет

автоматически учитывать ее при дальнейшем использовании щупа [6, 7].

Перед вызовом измерительного цикла в память системы ЧПУ вводится точное

значение радиуса шарика измерительного стержня и длина щупа. Изначально эти

данные берутся с технического паспорта, но так как реальные значения могут

отличаться от заданных, для их точного определения

используют циклы калибровки радиуса шарика стержня и длины щупа [3, 5].

Цикл калибровки радиуса шарика измерительного щупа используется для определения истинного радиуса шарика измерительного

стержня щупа. Разработка данного цикла будет описана в пункте 4.

3. Исследование измерительных циклов для фрезерных станков

Измерительные циклы

используются для контроля соответствия определенных параметров деталей заданным требованиям. Они

представляют собой подпрограммы для автоматизированного контроля геометрических

параметров.

Измерительные циклы позволяют контролировать геометрические формы разных

типов: отверстие, карман, паз, вал и т.д.

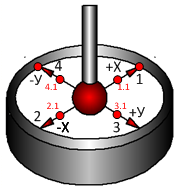

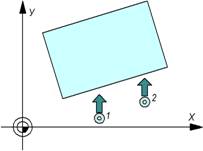

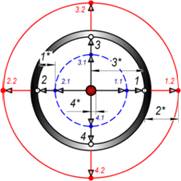

Цикл обмера отверстия (рис. 1) используется для определения диаметра и координат центра отверстия.

Перед вызовом цикла система ЧПУ или оператор станка позиционирует щуп над

центром отверстия на безопасной высоте.

Далее происходит перемещение щупа на

глубину измерения, подход к точке 1 со скоростью обмера и регистрация ее

координат. После этого, перемещаясь по окружности или параллельно осям (в

данном случае, это оси ОХ и ОУ), происходит замер точек 2, 3, 4. Далее щуп

возвращается на безопасную высоту. Реальные значения проверяемых параметров и

отклонений рассчитываются с помощью координат точек касания и записываются в

память ЧПУ [5,

6, 7].

Точки 1.1, 2.1, 3.1, 4.1 служат для

задания безопасного расстояния между предположительной точкой обмера и шариком

щупа.

Рис. 1. Схема цикла обмера отверстия

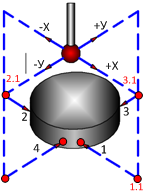

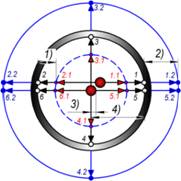

3.2. Цикл обмера круглого острова (вала)

Цикл обмера вала (рис. 2) используется для определения диаметра и координат центра круглого

острова. Алгоритм отработки цикла обмера вала аналогичен циклу обмера

отверстия, приведенному в пункте 3.1. Однако обмер точек 1,2,3,4 выполняется

касанием снаружи. Поэтому при подходе к ожидаемой точке касания учитывается

наружное безопасное расстояние - дополнительное расстояние от ожидаемой точки

касания в направлении измеряемой оси (расстояние от точки 1.1 к точке 1, от 2.1

к точке 2 и т.д.). К нему щуп позиционируется со скоростью подачи. Далее

безопасное расстояние к точке касания щуп проходит со скоростью обмера [5, 6, 7].

Рис. 2. Схема цикла обмера вала

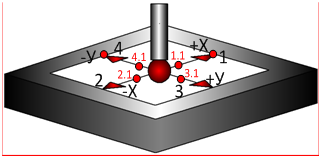

3.3. Цикл обмера прямоугольно кармана

Данный цикл (рис. 3) используется для определения длины, ширины и координат центра

прямоугольного кармана параллельно осям.

Перед измерением щуп автоматически или вручную позиционируется в центр

кармана на безопасной высоте. Далее алгоритм обмера аналогичен измерению

отверстия: измеряются точки 1,2,3,4, используя координаты которых, система ЧПУ

рассчитывает реальные значения проверяемых параметров. Расстояние от точки 1.1

к точке 1, от точки 2.1 к точке 2 и т.д. – безопасное расстояние вдоль оси

измерения [5, 6, 7].

Рис. 3. Схема цикла обмера прямоугольного кармана

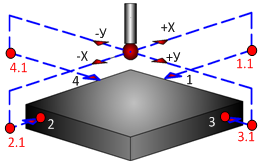

3.4. Цикл обмера

прямоугольного острова

Данный цикл (рис. 4) используется для измерения

длины и ширины прямоугольного острова. Для этого используют алгоритм,

аналогичный алгоритму цикла обмера вала (обмер точек 1,2,3,4). Расстояние от

точки 1.1 к точке 1, от точки 2.1 к точке 2 и т.д. – внешнее безопасное

расстояние [5 ,6, 7].

Рис. 4. Схема цикла обмера прямоугольного острова

Цикл измерения плоскости используется для определения координат

поверхности.

Щуп перемещается в стартовую позицию с ускоренной подачей. Далее он

перемещается к предварительно рассчитанной системой ЧПУ точке на рабочей

поверхности со скоростью обмера. После фиксации системой ЧПУ реальных координат

точки срабатывания щуп возвращается на

стартовую позицию.

Цикл измерения угла (рис. 5) используется для определения угла между главной осью рабочей плоскости и

произвольно прямой.

Система ЧПУ позиционирует щуп возле рассчитанной точки 1 на безопасном

расстоянии в направлении, противоположном направлению обмера на ускоренной

подаче. Далее он перемещается на измерительную высоту и замеряет точку 1. После

фиксации координат точки 1, происходит замер точки 2 и возврат на безопасную

высоту. Путем сравнения расстояния вдоль 2-й оси, рассчитывается реальный угол.

Рис. 5.

Измерение угла

4.

Разработка цикла калибровки радиуса шарика

стержня измерительного щупа (С1023) с применением системы

ЧПУ «АксиОМА Контрол»

Целью цикла является калибровка

радиуса шарика стержня измерительного щупа для детали.

Задачей цикла является измерение фактического радиуса шарика стержня щупа.

Выполняется цикл в калибровочном кольце или отверстии известного диаметра

(радиуса) методом касания стенок калибровочного кольца.

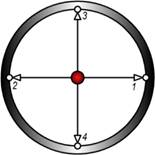

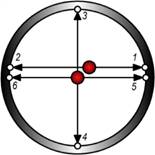

Имеются 2 режима работы цикла: в

кольце с известными и неизвестными координатами центра. При использовании цикла

с известными координатами, калибровка выполняется методом касания к 4-м точкам,

расположенным на осях кольца (рис. 6). При использовании цикла с неизвестными

координатами центра (рис. 7), происходит касание к 4-м точкам и расчет

реального положение центра кольца. Далее с рассчитанного центра происходит

дополнительный замер точек 5 и 6 для уточнения результатов обмера.

Рис. 6. Калибровка с известным центром кольца Рис. 7. Калибровка с неизвестным центром кольца

4.1. Входные параметры для цикла калибровки

Входными параметрами, задаваемыми оператором, для калибровочного цикла

являются: диаметр калибровочного кольца (double radiusOfRing); рабочая плоскость (double

plane); выбор системы измерения – миллиметры или

дюймы (bool mm); ожидаемый

радиус шарика щупа (double radiusOfProbeBall);

номер щупа (double toolnumber);

перебег(double overrun);

безопасное расстояние между шариком щупа и предполагаемой точкой касания (double safeDistance); расстояние

возврата перед повторным обмером одной и той же точки (double

back); скорость подачи (double

feedrate1); скорость калибровки (double feedrateCalibrovka); выбор калибровки с известным или

неизвестным центром кольца (bool setTheCenter).

4.2. Выходные

параметры калибровочного цикла

Выходными параметрами цикла калибровки шарика щупа является радиус,

рассчитанный в 4-х направлениях перемещения щупа: положительном и отрицательном

относительно обеих осей рабочей плоскости, отклонение радиуса от предварительно

заданного и координаты центра калибровочного кольца.

Выходные параметры записываются в канальные переменные @dPerm[значение].

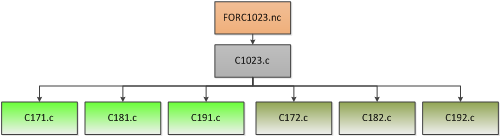

4.3. Структура цикла калибровки

Для реализации цикла используются 8

файлов (рис.8). В главном файле (FORC1023.nc) оператор задает значения

переменных, отвечающих за входные параметры (рис. 10).

Файл С1023.с используется для выбора цикла с

известным или неизвестным центром калибровочного кольца. При известных

координатах используются следующие файлы: С171.c (плоскость XY), С181.c (плоскость

XZ), С191.c (плоскость YZ). При неизвестном центре – файлы С172.c, C182.c, C192.c соответственно.

Рис. 8. Структура цикла калибровки

радиуса шарика щупа

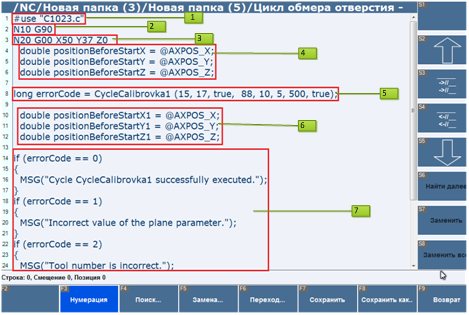

На рис.9 продемонстрирована структура главного файла цикла калибровки. Цифрой 1

показано использование файла, находящегося уровнем ниже (С1023.c); цифрой 2 - выбор системы

координат (на данный момент выбрана абсолютная система координат); цифрой 3 –

задание начальных позиций по осям OX, OY, OZ; цифрой 4 – запись начальных координат в системную переменную; цифрой 5 –

задание значений входных параметров; цифрой 6 – запись стартовых позиций для

повторного обмера (применяется при неизвестном центре калибровочного кольца);

цифрой 7 – вывод сообщений об ошибках в цикле.

Рис. 9. Главный файл цикла «FORC1023.nc»

4.4. Описание работы цикла калибровки

Есть 2 режима работы цикла калибровки в кольце: с известными (рис.10) и неизвестными (рис.11) координатами центра. При использовании цикла с

известными координатами, калибровка выполняется методом касания к 4-м точкам,

расположенным на осях кольца.

Сначала оператор вводит

входные параметры, которые проверяются системой на актуальность и в случае

соответствия, щуп перемещается в точку 1.1 со скоростью подачи или выдается

ошибка (измерение в положительном направлении вдоль 1 оси рабочей плоскости).

От точки 1.1 выполняется перемещение в ожидаемую точку срабатывания щупа (1).

Если касание не произошло, щуп перемещается в точку 1.2. В случае отсутствия

сигнала срабатывания щупа выдается ошибка. После фиксации координат точки 1 щуп

перемещается таким же способом в точку 2 (или 2.1.) – отрицательное направление

вдоль 1 оси рабочей плоскости. После щуп возвращается в центр и происходит

измерение точек 3 и 4 (положительное и отрицательное направление вдоль 2 оси).

После фиксации координат точки вычисляется реальный радиус шарика щупа.

Рис. 10. Цикл калибровки по радиусу

шарика Рис.11. Калибровка по радиусу шарика

с

неизвестным радиусом кольца с

известным радиусом кольца

При неизвестных координатах, происходит обмер точек 1 и 2, вычисляется

центр относительно 2-й оси рабочей плоскости, далее после обмера точек 3 и 4

вычисляется абсолютный центр кольца и радиусы в положительном и отрицательном

направлении по 2 оси. Для того чтобы узнать радиусы по 1 оси, нужно заново

провести калибровку по точкам 5 и 6, но уже с известного центра.

4.5. Тестирование цикла калибровки

Задача тестирования – выявление ошибок для последующего их исправления.

Тестирование цикла калибровки проводилось на учебно-демонстративном

стенде «Координатный стол», управляемом системой ЧПУ «АксиОМА Контрол». Для

тестирования был выбран щуп ТТ 140 фирмы Heidenhain с проводной передачей данных.

Входные параметры: стартовая позиция по оси ОХ, ОУ – 0,0; радиус калибровочного кольца - 63 мм, рабочая плоскость - G17, измерения проводятся в

миллиметрах, предварительный радиус шарика щупа 20 мм, измерительный щуп

находится под номером 99, перебег

становит 10 мм, безопасное расстояние

10 мм, величина возврата

перед повторным обмером точки 10 мм,

скорость подачи ровна 500 мм/об, скорость обмера равна 40 мм/об, используется цикл с известными координатами центра отверстия.

На рис.12 представлена траектория перемещения инструмента.

Рис. 12.

Траектория перемещения инструмента в плоскости ХУ

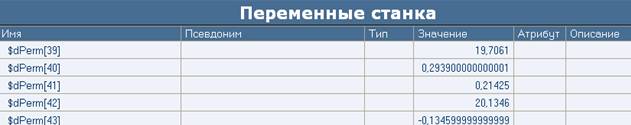

На рис. 13 представлены выходные параметры цикла

калибровки радиуса шарика щупа.

Рис. 13 .

Выходные параметры цикла калибровки радиуса шарика щупа

В таблице 1 представлены значения выходных переменных (ожидаемые и реальные). Как видно с таблицы, минимальная точность расчёта радиуса шарика щупа составляет

95,71%.

Таблица 1: Тестирование

цикла калибровки

|

Путь хранения |

Переменная |

Ожидаемые значения |

Реал. значения |

|

|

positionBeforeStartX |

0 |

0 |

|

|

positionBeforeStartY |

0 |

0 |

|

$dPerm[39] |

radiusOfProbeBall1 |

20 |

19,7061 |

|

$dPerm[40] |

DeviationOfRadius1 |

0 |

0,2939000 |

|

$dPerm[41] |

centreOfRing1 |

0 |

0,21425 |

|

$dPerm[42] |

radiusOfProbeBall2; |

20 |

20,1356 |

|

$dPerm[43] |

DeviationOfRadius2 |

0 |

-0,1345999 |

|

$dPerm[44] |

radiusOfProbeBall3; |

20 |

19,8651 |

|

$dPerm[45] |

DeviationOfRadius3 |

0 |

0,1349 |

|

$dPerm[46] |

radiusOfProbeBall4 |

20 |

20,005 |

|

$dPerm[47] |

DeviationOfRadius4 |

0 |

0,005 |

|

$dPerm[48] |

centreOfRing2 |

0 |

0,1955 |

1. Мартинов Г.М., Мартинова Л.И. Формирование

базовой вычислительной платформы ЧПУ для построения специализированных систем

управления // Вестник МГТУ «Станкин», №1(24), 2014.

С. 92-97

2. Григорьев С.Н., Мартинов Г.М. Проблемы, тенденции и перспективы развития

систем числового программного управления технологических систем и комплексов //

Автоматизация в промышленности. 2013.№5.с.4-7

3. Л.И. Мартинова, А.В. Стась

Исследование и реализация измерительных циклов контроля детали для системы ЧПУ

Аксиома Контрол. Материалы XI Всероссийской

научно-практической конференции. - Оренбург: ООО ИПК "Университет",

2014. - 427с. с.44-48.

4. SIEMENS SINUMERIK 840D sl/828D. Измерительные циклы//

Справочник по программированию. 2012. -312 с.

5. SIEMENS SINUMERIK 840D sl/840Dі sl/840Di/810D. Измерительные циклы// Руководство по программированию.

2008. -548с.

6. HIDENHAIN Itnc 530. Программирование циклов

//Руководство пользователя. 2012.-537с

7. Renishaw H-2000-6031-OC-A. Программнрое обеспесение Inspection Plus // Руководство по программированию. 2003.-193с.