Компьютерная графика и CAD/CAM/PDM – системы в учебных

процессах

Т.С.

Москалева,

зав.

каф. «Инженерная графика», к.т.н., доц.,

И.В.

Емельянова,

каф.

«Инженерная графика», к.т.н., доц.,

Н.В.

Емельянов,

каф.

«Инженерная графика», ст. преподаватель,

В.Л.

Зубенко,

каф.

«АС и ИС», к.т.н., доц.

СамГТУ, г. Самара

Приведена методика применения CAD/CAM/PDM-систем

в учебном процессе и научных исследованиях. На примере теоретических и

экспериментальных исследований металлорежущих станков с ЧПУ показана

эффективность использования инновационных технологий

Bringing metchod CAD/CAM/PDM-system

in teaching process and scientific investigation. On example theoretical and experimental

studies tool with CHPU is shown efficiency of the use efficaciousness

computer technology

При решении практических и научных задач повышения

точности обработки оборудования, работающего по «гибкой» технологии, на этапах

анализа и синтеза конструкции, технологической подготовки производства и

научных исследованиях используют инновационные технологии [1, 3, 4].

Последние годы

характеризуются повсеместным внедрением компьютерной техники не только в

различные сферы производства, но и в учебный процесс.

В частности, с 2015 года начала подготовки, квалификация (степень) выпускника

БАКАЛАВР объем программы бакалавриата составляет 240

зачетных единиц (з.е. = 36 уч.

часов) независимо от формы

обучения,

Структура программы бакалавриата:

Блок 1 Дисциплины (модули Базовая часть,

Вариативная часть); Блок 2 Практики; Блок

3 Государственная итоговая аттестация.

Рабочие программы дисциплин

разработаны в соответствии с требованиями Федерального закона от

27.12.2012 г. № 273-ФЗ «Об образовании в Российской Федерации», с

учетом требований ФГОС ВО и рекомендаций Примерной основной образовательной

программы (ПрООП) по направлению (специальности)

15.03.05-2 «Конструкторско-технологическое обеспечение машиностроительных

производств» профилю (специализации) подготовки «Металлообрабатывающие станки и

комплексы» и учебного плана СамГТУ.

За данный период обучения у выпускника должны быть

сформированы общекультурные ОК, общепрофессиональные

ОПК, профессиональные ПК или профессионально-прикладные компетенции ППК.

Развитие и совершенствование содержания графической

подготовки студентов, направленной на внедрение в учебный процесс новых

информационных технологий, является одной из основных задач, стоящих перед (высшей

школой) ВУЗом. За период обучения

студенты изучают ряд дисциплин, требующих широкого применения инновационных

технологий: (1 курс) Начертательная геометрия и инженерная графика; (1 курс) Основы компьютерной графики; (2 курс) Геометрическое

моделирование и основы автоматизированного проектирования; (2 курс)

Информационные технологии; (2 курс)

САПР; (2, 3 курс) Численные

методы расчета в инженерных задачах; (2, 3

курс) Компьютерное моделирование

МКЭ; (3 курс) Компьютерная инженерия; (3 курс) Системы компьютерной

поддержки инженерных решений; (3 курс) Программирование автоматизированного

оборудования; (4 курс) Моделирование и САПР станков; (4 курс)

Инновационные технологии в машиностроении; (4 курс) Автоматизированное

проектирование инструментов.

Изучение компьютерных технологий лучше всего

начинать с компьютерной графики, которая входит в комплексную графическую

подготовку инженера как один из разделов инженерной графики [2, 4].

Их более глубокое изучение проводится на инженерных

и профилирующих кафедрах, а также при обучении в аспирантуре.

Элементами станочной

системы являются ее функциональные элементы, которые могут быть представлены

алгебраическими, топологическими, теоретико-множественными и 2D,

3D моделями.

Задача исследования и

проектирования станочной системы - станок с ЧПУ, РМ, РТК и т.д., является

задачей синтеза сложной системы, заключающаяся в построении математической

модели, физическая реализация которой обеспечивает изготовление системы с

заданными свойствами.

Одним из распространенных

методов проектирования является метод косвенного синтеза, основанный на

использовании методов теоретического и экспериментального исследования.

Теоретическое исследование,

заключающееся в составлении и решении математической модели, может существенно

упроститься при соответствующем выборе ее описания: во временном, частотном или

операторном представлении протекающих процессов и явлений в системе.

Так, например, при исследовании

систем привода главного движения и подачи на переходных режимах используют

временное представление происходящих процессов в системе с помощью систем

дифференциальных или интегральных уравнений.

На установившихся режимах

применяют частотное представление, связанное с разложением периодической

функции времени g{t} с периодом Т в ряд Фурье и получением частотного спектра и

значениями амплитуд каждой гармоники. Если функция g{t} непериодическая,

тогда разложение заменяют интегрированием согласно обратному преобразованию

Фурье, используя спектральную плотность g{}. Операторное представление функции g{t} связано с

обратным преобразованием Лапласа

{L-1} соотношением g{t} = L-1

[g{p}].

Переход от операторного к частотному представлению осуществляется подстановкой p = j.

В этом случае

преобразование Лапласа и Фурье совпадают.

Первоначальное

представление системы на основании положения ТАР и ТАУ в виде структурной

блок-схемы с дальнейшей детализацией при переходе от высшего уровня иерархии к низшему, требует разработки структурных схем или

топологических моделей, или представление системы матричными методами. Общим

недостатком указанных методов для описания многосвязных систем большой

размерности является их

чрезвычайная сложность, громоздкость

и трудная обозримость, являющаяся одним из основных затруднений при

проектировании.

Поиски новых более

эффективных методов представления и комплексного изучения

сложных станочных систем, рассматриваемых как замкнутые динамические

системы различной физической

природы, с учетом многообразия связей,

внешних и внутренних силовых факторов и воздействий на элементы системы, привели к методу, излагаемому

ниже.

Сущность данного метода

заключается в изображении системы в виде графо-блочно-матричной

модели, имеющей различную

степень детализации при

переходе от верхнего

иерархического уровня к низшему.

Данный метод

сочетает преимущества

расчетов на основании теории графов,

эффективных методов декомпозиции, обладает наглядностью, присущей

как топологическим моделям, так и структурным матрицам системы и вооружен

мощным аппаратом линейной алгебры - матричного метода исследования,

сравнительно легко поддается алгоритмизации и расчету на ЭВМ.

Физический

смысл топологического анализа, состоящего в изучении структуры системы и

выявлении роли составляющих ее элементов (узлов, звеньев, подсистем) на

свойства системы, заключается в том, что топологические понятия (путь, контур,

передача, определитель и др.) и свойства графа позволяют сделать вывод об

устойчивости системы, выявить влияние на динамические характеристики системы

отдельных ее элементов.

При этом условием

устойчивости системы является неравенство нулю определителя графа ( = 0 ) ,

определяемого по формуле

(1)

(1)

где [E] - единичная матрица размерности n;

[K] - диагональная матрица

управляемых коэффициентов;

[B] - матрица

соединительных звеньев.

Производственная

погрешность при механической обработке является функцией ряда составляющих

погрешностей, обусловленных погрешностями технологической системы и системой

ЧПУ.

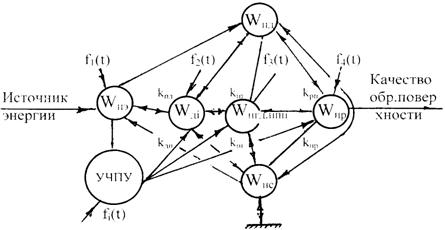

рис.

1 Граф металлорежущего станка с ЧПУ

Математическая модель системы, являющаяся описанием наиболее существенных свойств

физической системы с помощью математических объектов и соотношений между ними,

связанных правилами соответствия с элементами данной системы, позволяет на данном этапе осуществить теоретическую часть

исследования.

Например, для решения

задачи динамики формообразования сложного профиля возникает необходимость

построения математической модели, адекватно отображающей существенные черты

реального технологического процесса и, количественно связывающей характеристики

поверхности обработки с конструктивными и технологическими факторами.

Процесс формирования

поверхности обработки при точении можно представить в виде ГБМ модели (рис. 2

), отображающей динамическое взаимодействие упругой системы УС,

процесса резания ПР, системы программного

управления ПУ и системы управляющего контроля СУК.

рис.

2 Топологическая модель процесса

формирования поверхности при точении

Взаимодействие системы

между звеньями системы находятся на основе анализа схемы обработки и конструкции

станка [3].

Инструментами дальнейшего

исследования являются программы инженерного анализа CAD/CAM/CAE технологии

такие как:

• универсальные конечно-элементные программы:

ANSYS , ALGOR, NASTRAN, COSMOS;

• специализированные программы нелинейного анализа

ABAQUS, LS-DYNA3D;

• программа анализа гидро-,

газодинамических процессов FLOTRAN;

• программа кинематического структурного

анализа типа ADAMS;

• препроцессор подготовки и передачи

геометрических моделей из CAD систем в САЕ системы CADfix.

Это программное обеспечение

предоставляет мощный математический инструментарий для решения комплексных

задач анализа состояния конструкций и протекающих процессов.

В ходе выполнения научных

исследований эффективно применяются следующие методики инженерного анализа:

• разработка трехмерных конечно-элементных

моделей объектов сложной геометрической формы,

• нелинейный прочностной анализ,

• динамический анализ (амплитудно-частотные

характеристики, вынужденные колебания);

• нелинейный анализ при потере устойчивости

конструкции;

• тепловой и термопрочностной

анализ.;

Разработка геометрических и

конечно-элементных моделей — это наиболее ответственный и трудоемкий процесс в

цикле работ по математическому моделированию.

Процесс проектирования и

конструирования, как правило, итеративный и предполагает перебор нескольких

вариантов, поэтому упрощение и автоматизация построения модели будущего изделия

являются одной из важнейших задач САПР. Одним из широко распространенных

методов решения этой задачи является параметрическое проектирование (или

просто параметризация), основанное на моделировании деталей и изделий с

использованием параметров элементов модели и соотношений между этими

параметрами. Параметризация позволяет за короткое время перебрать с помощью

изменения параметров или геометрических отношений различные конструктивные

схемы, выбрать оптимальные решения и избежать принципиальных ошибок.

Использование технологии

параметрического конструирования позволяет, при необходимости, легко изменять

форму модели, в результате чего пользователь имеет возможность быстро и

эффективно получать альтернативные конструкции или пересмотреть концепцию

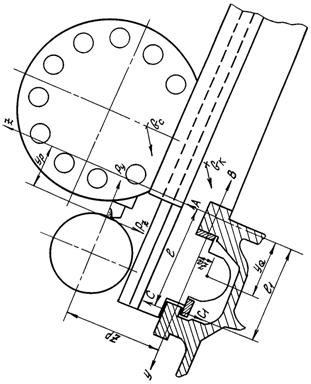

изделия в целом (рис. 3).

рис.

3 Расчётная модель системы «инструмент -

заготовка» станка с ЧПУ

В случае параметрического проектирования

создается по сути математическая модель объектов с

параметрами, при изменении которых происходят изменения конфигурации и

размеров деталей, их взаимного расположения в сборках и т. п. Системы

автоматизированного проектирования (CAD технологии). Самыми

известными из них являются AutoCAD и его приложения; КОМПАС 3D, ArchiCAD, Solid Edge, CADdy и др.

По данной методике были проведены расчеты привода

главного движения и подачи токарного станка с ЧПУ, выявлена степень влияния

пространственных деформаций систем на величину точности обработки деталей

сложного контура [3].

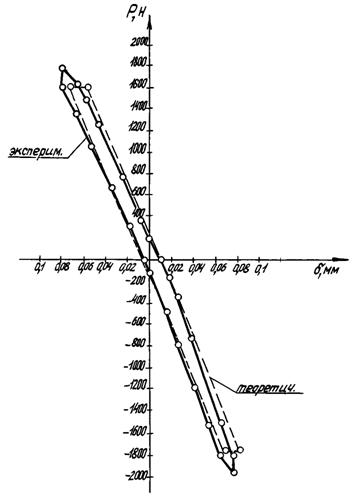

Сравнение результатов расчёта величин упругих

деформаций и жесткости приводов на ЭВМ показало удовлетворительное совпадение с

экспериментальными данными.

Таким образом, обучение компьютерным САД/САМ/САЕ

технологиям инженеров-механиков, с целью подготовки квалифицированных

специалистов, требует применения принципа непрерывной подготовки в ВУЗе,

начиная с первого курса и заканчивая ВКР по данной специальности.

Новые технологии конструирования и проектирования

должны базироваться на современных методиках обучения, в которых важное место

занимают методы компьютерной графики – инструмента конструирования нового века.

Новые технологии конструирования реализованы в

универсальных графических системах проектирования типа ACAD, Компас и их

приложений, которые позволяют не только разрабатывать двухмерные чертежи

на плоскости, но и моделировать сложные поверхности, объемные (твердотельные)

конструкции.

рис. 4 Жёсткость привода продольной подачи станка

мод. 1716ПФ4

При

разработке и исследовании различных вариантов конструкции, выбор

оптимального варианта, удовлетворяющего функции цели и заданным ограничениям,

практически невозможен без применения ЭВМ и современных методов оптимизации.

Современное образование без использования

интерактивных методов и инновационных технологий практически не возможно. Это

позволяет представить учебный материал не только в традиционном, но и в более

доступном восприятии для студентов визуально-вербальном виде.

Наибольший эффект для обучаемых

интерактивные методы приносят при их комплексном применении в процессе освоения

учебной дисциплины. И в сочетании с традиционными видами учебной работы

достигается более высокая эффективность в подготовке специалистов.

Использование подобной методики позволяет

значительно сократить время на освоение компьютерной техники и информационных

технологий, способствует совершенствованию форм и методов обучения, интенсификации

учебного процесса и научного поиска.

Применение в

ВУЗе инновационных технологий в учебном процессе и научной деятельности

студентов и аспирантов позволяют подготовить высококвалифицированных

специалистов и молодых ученых.

Литература

1.

Емельянов Н. В. Компьютерная графика и моделирование технологических

систем: учеб. пособ. / Т.С.

Москалева, И.В. Емельянова, Н.В. Емельянов, В.Л. Зубенко.

– Самара. Самар. гос. техн. ун-т, 2010. – 193 с.

2.

Емельянов Н. В. САД система КОМПАС – 3Д. Учебное пособие / В.Л. Зубенко, Н.В. Емельянов. Самар. гос.

техн. ун-т. Самара, 2010. - 150 с.

3.

Емельянов Н. В. Приводы станков с ЧПУ/ Зубенко В.Л. . Емельянов

Н.В. Монография. – Самара: Самар. гос. техн. ун-т, 2012. – 325 с.:

ил.

4.

Емельянов Н. В., Емельянова И. В., Зубенко В. Л. Геометрическое моделирование и системы САПР

// Сб-к трудов «Современные проблемы в технологии

машиностроения». - Новосибирск: НГТУ. 2009. – С. 293-295. (ноябрь 2009).