Реализация

многоканального управления токарно-фрезерными

обрабатывающими центрами на основе отечественной системы ЧПУ «АксиОМА Контрол»[1]

П.А. Никишечкин,

преп.,

к.т.н., pnikishechkin@gmail.com,

А.С.

Григорьев,

м. н.

с., к.т.н., grigorievanton@mail.ru,

МГТУ «СТАНКИН», г. Москва

Статья

посвящена вопросам построения специализированной системы ЧПУ на базе

отечественного решения «АксиОМА Контрол» для многоканального управления токарно-фрезерными

обрабатывающими центрами. Описана специфика управления обрабатывающим центром с

наклонной компоновкой «СА-535» производства ОАО «САСТА».

The article is devoted to the

construction of a specialized CNC system based on national solutions AxiOMA Control for multi-channel control of the machining

centers. It described the specifics of control machining center with inclined

layout of "SA-535" produced by JSC "SASTA".

В

настоящее время на предприятиях стратегически важных направлений (авиастроительной,

оборонной, космической, судостроительной, транспортной, машиностроительной и

приборостроительной отраслей) все активнее внедряется высокоскоростная

обработка (ВСО) и использование многофункциональных обрабатывающих центров с

числовым программным управлением. Современные отечественные и мировые

станкостроительные компании стремятся выполнить переход от узкоспециализированных

станков, позволяющих выполнять операции одной группы к многофункциональному

производственному оборудованию. Такая тенденция обусловлена, в первую очередь,

расширением номенклатуры деталей, а также целым рядом преимуществ

многокоординатной обработки по сравнению с другими видами изготовления промышленной

продукции [1-3].

Многофункциональные

токарно-фрезерные обрабатывающие центры с ЧПУ сочетают в себе токарный и фрезерный

станки. Это позволяет вести эффективную 5-ти координатную обработку всех

поверхностей заготовки (торцевых, краёв, глухих и открытых пазов), выполнять

сверление отверстий, обрабатывать рёбра, приливы и бобышки, снимать фаски,

выполнять скругления, нарезать резьбу и т.д. Также, среди основных преимуществ

использования подобного оборудования можно отметить: сокращение числа переустановок

заготовки и операций, необходимых для изготовления сложных деталей,

использование более доступного инструмента с упрощенной и жесткой конструкцией,

уменьшение его габаритов, уменьшение объема межоперационной транспортировки

деталей, поскольку увеличивается количество операций, выполняемых на одном

станке, что в конечном счете приводит к сокращению

времени производственного цикла. В среднем, один обрабатывающий центр может заменить три-пять станков с ЧПУ или пять-десять универсальных

станков [2].

В

то же время, управление сложными обрабатывающими центрами, в частности,

токарно-фрезерными, ведет к увеличению требований к системам ЧПУ и усложнению

их внутренних алгоритмов управления. Современные системы числового программного

управления, выпускаемые отечественными и зарубежными производителями, также неизменно

развиваются и совершенствуются. При управлении сложными обрабатывающими

центрами в системах ЧПУ на первый план выходят понятия многокоординатности

и многоканальности. Многоканальность подразумевает возможность параллельно

выполнять несколько управляющих программ на одной системе ЧПУ. Обычно эта

функциональность применяется для многошпиндельной обработки или для совместного

управления станком и погрузчиком, но в некоторых случаях используется и для

управления независимым друг от друга технологическим оборудованием. Данная

функциональность требует распараллеливания процессов управления без снижения

производительности выполнения операций. Многокоординатная обработка также становится

одной из важнейших характеристик любой системы ЧПУ и играет важную роль при

выпуске сложной и наукоемкой продукции [3].

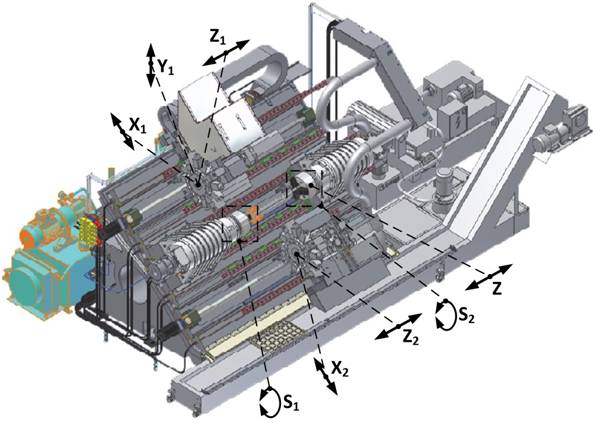

Токарно-фрезерный

обрабатывающий центр СА-535 производства ОАО «САСТА» относится к классу

высокоточных обрабатывающих центров расширенного профиля и не уступает по

техническим характеристикам аналогичному оборудованию мировых производителей. Рассматриваемый

обрабатывающий центр оснащен двумя шпинделями и двумя независимыми суппортами. ОЦ

имеет 6 управляемых осей (Рисунок

1) – продольное перемещение (Z1, Z2), поперечное перемещение

(X1, X2) верхнего и нижнего суппортов, продольное перемещение противошпинделя

(Z), а также вертикальное перемещение верхнего суппорта (Y).

Рис.

1.

Схема перемещения осей обрабатывающего центра СА-535

Две детали, закрепленные в шпинделе и противошпинделе

соответственно могут одновременно обрабатываться с помощью режущих инструментов,

установленных в нижнем и верхнем суппортах. Помимо этого, имеется возможность одновременной

обработки деталей в шпинделе и противошпинделе, что увеличивает производительность

оборудования и срок эксплуатации режущего инструмента в результате компенсации

радиальных составляющих сил резания. Наклонная компоновка обрабатывающего

центра позволяет увеличить диаметр обрабатываемых изделий, предоставляет

возможность установки крупных револьверных головок с приводным инструментом, а

также облегчает монтаж, юстировку и демонтаж оснастки и инструмента [4].

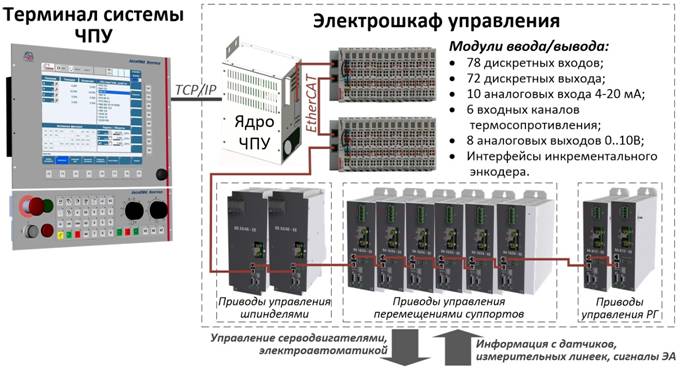

Для

реализации управления всеми узлами токарно-фрезерного обрабатывающего центра,

была разработана структурная схема построения системы управления и управляющего

оборудования (Рисунок

2). Терминал системы ЧПУ состоит из панели оператора и

станочной панели, и функционирует в машинном времени. По

протоколу взаимодействия TCP/IP терминал взаимодействует с

ядром системы ЧПУ, функционирующем в машине реального времени, установленной в

электрошкафу управления. Ядро системы реализует все вычислительные и

управляющие функции системы ЧПУ. Также, помимо функций управления движением, ядро

реализует работу программно-реализованного контроллера (SoftPLC) для управления электроавтоматикой станка.

Взаимодействие между аппаратными устройствами в электрошкафу

управления производится путем использования высокоскоростного протокола

взаимодействия EtherCAT.

Рис.

2.

Структурная схема построения системы управления для управления обрабатывающим

центром СА-535

Логика

управления электроавтоматикой обрабатывающего центра является сложной и требует

обработки большого количества входных сигналов, а также выдачи выходных

управляющих воздействий. Для управления электроавтоматикой обрабатывающего

центра используются пассивные модули ввода/вывода с двумя головными модулями,

что позволяет распределить нагрузку между отдельными устройствами. Система обеспечивает работу: 78 дискретных входов (8 восьмиканальных,

3 четырехканальных и 1 двухканальный модули), 72 дискретных выхода (9

восьмиканальных модулей), 10 аналоговых входа 4-20 мА (два четырехканальных

модуля и один двухканальный модуль), 6 входных каналов термосопротивления

(три двухканальных модуля), 8 аналоговых выходов 0..10В (1 модуль), 6 модулей

интерфейса инкрементального энкодера. Совокупность

описанных модулей ввода/вывода позволяет реализовать все задачи

электрооборудования станка, куда входит: логика управления питанием электрических

цепей, работа гидростанции, система охлаждения станины, охлаждения шпинделя/противошпинделя,

подача СОЖ, управление механизмами зажима/разжима патрона, обработка аварийных

ситуаций, осуществление контроля состояния основных узлов станка. Повышенная

точность обработки достигается за счет использования измерительных линеек,

сигналы с которых также обрабатываются через контроллер, и передаются в ядро

системы управления для внесения коррекций при перемещении осей [1,5].

Управление

силовым оборудованием, таким как двигатели шпинделя, противошпинделя,

управление перемещением осей, а также вращением револьверных головок

обеспечивается путем использования 10 сервоусилителей СТАНКИН NC. Вместе с

соответствующими им синхронными и асинхронными серводвигателями они представляют

собой высокоточные устройства, позволяющие осуществлять высокоскоростную прецизионную

обработку, а также реализовывать наноинтерполяцию.

Короткое время цикла регулирования достигается независимо от большого числа

включенных в сеть устройств, что увеличивает число одновременно управляемых

осей. В качестве канала связи также используется высокоскоростной протокол взаимодействия

EtherCAT [3].

Реализация

управления токарно-фрезерным обрабатывающим центром СА-535 на базе отечественной

системы ЧПУ АксиОМА Контрол предполагает конфигурирование вышеперечисленного аппаратного

обеспечения в системе, а также удовлетворение специфических требований работы

обрабатывающего центра, в число которых входит:

1. Многоканальность – обеспечение параллельного

выполнения нескольких управляющих программ в одной системе ЧПУ. Кинематическая

схема токарно-фрезерного обрабатывающего центра СА-535 требует от системы ЧПУ

реализации двухканального управления. Канал 1 управляет всем верхним суппортом

и шпиндельным узлом S1, включая его продольное перемещение. Канал 2

производит управление нижним суппортом и противошпинделем

S2. Для

этого в машинных параметрах системы была сконфигурирована работа двух каналов,

а также реализована привязка к ним всех необходимых координатных осей и

шпинделей.

2.

Возможность многошпиндельной обработки для реализации обработки изделий

одновременно несколькими режущими инструментами. Реализация многошпиндельной

обработки в системе ЧПУ предполагает механизм выявления коллизий в УП при

одновременной обработке двумя шпинделями и разработку специализированных

М-функций для перехвата детали между шпинделем и противошпинделем.

3.

Реализация дополнительных токарных, фрезерных и измерительных циклов. Циклы

реализуются в виде параметризированных G-функций (токарные – G281-289; фрезерные – G181-189; измерительные – G581-585), допускающих расширение со стороны

пользователей. Использование циклов упрощает написание УП путем применения реализованных

технологий для выточки, последовательной обработки отверстий, резьбонарезания, измерения параметров режущего инструмента

или обрабатываемой заготовки.

4.

Реализация специализированных вспомогательных М-функций, необходимых для

управления вспомогательным технологическим оборудованием. Для обрабатывающего

центра СА-535 были реализованы функции: включение/выключение транспортера

стружки (М50, М51); зажим/разжим патрона (М21, М22); открытие/закрытие

защитного ограждения (М54, М55); управление перехватом детали противошпинделем (М75) и др [3].

Проделанные работы и исследования подтверждают, что базовая

вычислительная платформа системы ЧПУ «АксиОМА Контрол» является гибкой и

позволяет создавать специализированные решения, адаптированные к особенностям

управления сложными видами технологического оборудования, такими как современные

токарно-фрезерные обрабатывающие центры, использование которых способствует

повышению эффективности, точности и качества механообработки, а также позволяют

реализовать обработку деталей сложной формы.

Литература

1.

Григорьев С.Н.,

Мартинов Г.М. Концепция построения базовой системы числового программного

управления мехатронными объектами // Информационные технологии в проектировании

и производстве. 2011. №2. С. 21-27.

2.

Мартинов Г.М.,

Мартинова Л.И. Современные тенденции в области числового программного

управления станочными комплексами // СТИН. 2010. №7. С. 7-10.

3.

Нежметдинов Р.А., Пушков Р.Л., Евстафиева

С.В., Мартинова Л.И. Построение специализированной

системы ЧПУ для многокоординатных токарно-фрезерных обрабатывающих центров //

Автоматизация в промышленности, №6, 2014. с.25-28.

4.

Мартинов Г.М.,

Никишечкин П.А., Григорьев А.С., Червоннова Н.Ю.

Организация взаимодействия основных компонентов в системе ЧПУ АксиОМА Контрол

для интеграции в нее новых технологий и решений // Автоматизация в

промышленности. 2015. №5. с.4-8.

5.

Фомин Е.И.,

Никишечкин П.А. Практические аспекты применения отечественной комплектной

системы ЧПУ СТАНКИН NC 201 // Автоматизация

в промышленности, №6, 2014. c.38-41