Реализация механизма

компенсации погрешностей в системе ЧПУ «АксиОМА Контрол»[1]

А.И. Обухов,

к.т.н., ст. преп., obukhov@ncsystems.ru,

О.А. Кудинов,

асп, tpnnkc@mail.ru,

МГТУ «СТАНКИН», г. Москва

Рассмотрены

причины использования программных компенсаций погрешностей в системе ЧПУ.

Описаны основные виды компенсаций и процедура формирования данных для таблиц.

Приведены главные аспекты реализации механизма табличных компенсаций в системе

ЧПУ «АксиОМА Контрол».

The

article considers the reasons for the use of the software error compensation in

the CNC system.

It covers the main types of compensations and procedure for data generation for

tables. Presents the main aspects of the implementation of

the mechanism of table compensations in the "AxiOMA

Control" CNC system.

Введение

Основная функция системы ЧПУ – управление движением

инструмента по траектории, заданной в управляющей программе. Как правило,

реальные координаты инструмента в ходе обработки не соответствуют идеальным

командным значениям, которые генерируются интерполятором [1]. Расхождение может

на порядки превосходить точность вычислений системы ЧПУ. Таким образом,

погрешность обработки в современных станках с программным управлением зависит в

основном от внешних по отношению к ядру системы ЧПУ факторов, а не от точности

вычислений [2].

Этими факторами могут быть: отсутствие линейных

датчиков положения или систематические ошибки имеющихся датчиков, перекосы

осей, прогибы, температурные деформации и т.п. проблемы механики станка. Многие

систематические погрешности поддаются измерению и для конкретной машины в

течение достаточно длительного времени могут быть неизменными, что позволяет

скомпенсировать их при генерации команд для приводов движения.

1. Виды компенсаций погрешностей

Система ЧПУ «АксиОМА Контрол» поддерживает следующие виды компенсаций:

·

компенсация собственной погрешности оси;

·

перекрестная компенсация;

·

температурная компенсация;

·

интерполяционная компенсация изменения длины инструмента.

Компенсация

собственной погрешности оси – это минимизация погрешности положения, обусловленной конструкцией

конкретной оси и не зависящей от положения других осей. Примеры применения:

ошибки ШВП, ошибки линейного датчика оси.

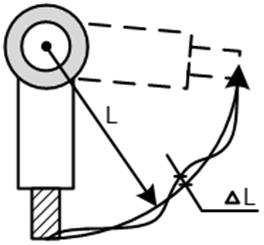

Перекрестная

компенсация

– это минимизация погрешности положения, обусловленной механической связью оси

с другой осью. Варианты применения: отклонения от прямолинейности, наклоны,

перекосы. На рис. 1 показан пример. Здесь прогиб направляющей оси X

является причиной ошибки позиционирования по оси Z. Ось X

называется в этом случае референсной осью, ось Z –

компенсируемой.

рис.

1 Погрешность референсной

оси, зависящая от положения другой оси

Температурная

компенсация

– минимизация погрешности положения, связанной с изменениями линейных размеров

механических элементов станка при изменении температуры.

Интерполяционная

компенсация длины инструмента – коррекция длины инструмента с изменяемой

ориентацией в многокоординатных системах. Пример показан на рис. 2. Фактическое

расстояние от точки вращения узла крепления до конца инструмента меняется при

изменении ориентации.

рис.

2 Отклонение фактической длины

инструмента от номинальной

2. Формирование данных для таблиц

Данные для компенсаций определяются путем прямых

измерений ошибок и организуются в таблицах, которые можно загружать из

текстовых файлов. Таблицы содержат ограниченное число компенсационных значений

(обычно это десятки или сотни измерений), но коррекции для промежуточных

положений осей определяются системой с помощью линейной аппроксимации. Следует

отметить, что в таблицах вводятся данные измерений как

для положительного, так и для отрицательного направления перемещения (обычно

ошибки для разных направлений отличаются из-за люфтов, изменения векторов

прилагаемых к осям сил и других эффектов).

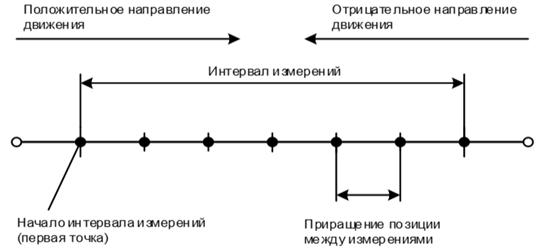

Описание таблицы содержит следующие данные (см. рис. 3):

§

начало интервала измерений в единицах оси (мм

или градусы);

§

приращение позиции между измерениями в единицах оси;

§

номер компенсируемой физической оси станка;

§

номер перемещаемой оси (только для перекрестных компенсаций).

рис.

3 Параметры измерения компенсаций

Предельные положения оси на рис. 3 показаны незакрашенными кружками.

Система поддерживает одновременное включение

нескольких компенсаций для одной оси. В этом случае компенсации суммируются.

Однако, на оператора при этом возлагается

ответственность за корректность методики измерения и наличие физического смысла

комбинации нескольких компенсаций. Перед измерением все активные таблицы

компенсаций должны быть отключены.

Процедура измерения компенсационных значений

состоит из следующих шагов:

1. Оси переводятся в ноль осевой системы координат станка

и реферируются. Как правило, в точке реферирования погрешность считается равной

нулю, и измерительный прибор калибруется по этому условию.

2. Ось перемещается в начало интервала измерений.

Производится первое измерение.

3. Ось перемещается на расстояние, равное заданному приращению

между измерительными позициями. Производится измерение фактического положения

оси.

4. Шаг 3 повторяется до достижения последней

измерительной позиции.

5. Ось перемещается правее последней измерительной

позиции и возвращается в эту позицию. Производится первое измерение в

отрицательном направлении.

6. Шаг 3 повторяются до достижения начала интервала

измерений. Направление движения при этом отрицательное.

Таким образом, производится измерение позиций на

заданном числе узлов интервала. Значения компенсаций для таблицы определяются

исходя из соотношения: C = Pзад – Pизм, где Pзад – заданная позиция оси, Pизм – измеренная позиция.

Для измерения температурных компенсаций процедура

иная, а данные измерений обрабатываются по-другому:

1.

Измеряется температура элемента, расширение

которого влияет на точность позиционирования (либо же элемент целенаправленно

нагревается до заданной температуры).

2.

Ось перемещается в любую начальную точку

интервала измерений (как правило, это точка, близкая к началу отсчёта оси или

датчика положения). Производится измерение начальной позиции.

3.

Последовательно производится ряд измерений

фактического положения для точек, отстоящих от начала интервала на произвольную

величину. При этом значение компенсации определяется как разность между

заданным и фактическим расстоянием между началом интервала и точкой текущего

измерения.

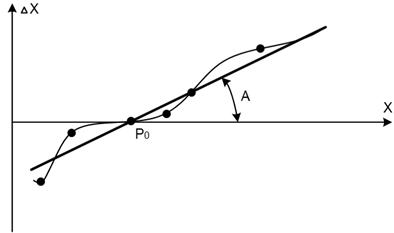

4.

Аналитически или графически определяются

параметры прямой, аппроксимирующей полученное множество измерительных данных

(пары позиция - величина коррекции). Определяется позиция, для которой величина

отклонения равна нулю (P0) и тангенс

наклона прямой к компенсируемой оси (tan(A)). См. рис. 4 для справки.

Температурные деформации имеют линейный характер, поэтому

зачастую требуется измерить ошибки в двух достаточно удаленных друг от друга

позициях, хотя это не всегда справедливо. Все шаги повторяются для нескольких

заданных температур, после чего в таблицу заносятся пары значений P0, tan(A) для каждой температуры.

Следует отметить, что при одновременном

использовании интерполяционной компенсации (собственной или перекрестной) с

температурной возникает ряд трудностей, связанных с правильным выбором методики

измерения погрешностей. Оптимальное решение при этом следующее: сначала

проводятся измерения для таблиц интерполяционной компенсации, затем эти таблицы

загружаются в систему и активируются, после чего проводятся измерения

температурных погрешностей.

рис.

4 Параметры измерения температурных

компенсаций

Эффективная компенсация

погрешностей возможна только при выполнении следующих условий:

1.

Погрешности являются систематическими (имеется явная повторяемость

ошибок при измерениях).

2.

Ошибки позиционирования приводов, обусловленные их внутренней реализацией,

существенно меньше компенсируемой погрешности.

Данные измерений

записываются в текстовые файлы со стандартным расширением .txt

(хотя можно использовать и любое другое расширение) для последующей загрузки в

систему ЧПУ. Файл таблицы компенсаций состоит из заголовка с описанием и блока

данных.

3. Реализация механизма компенсаций

Основными модулями геометрической задачи системы

являются: интерпретатор управляющих программ, интерполятор траектории, модуль

разгона и торможения [3]. Архитектура геометрической задачи системы «АксиОМА Контрол» в целом подчиняется

данной схеме, однако имеет ряд отличительных особенностей, наиболее важной из которых

является разбиение траектории на микрокоманды движения перед осуществлением

кинематических преобразований и расчетов контурной скорости. Микрокоманда – это

объект, содержащий заданные координаты в программной и осевой системах координат и все параметры, необходимые для контроля

движения по траектории. Задача управления движением, таким образом, разбивается

на 2 независимых этапа:

-

подготовка микрокоманд движения с шагом, определяемым заданной точностью

прохода контура и требуемой плавностью задания скорости;

-

обеспечение движения по траектории, состоящей из микрокоманд, с

применением заданного закона разгона и торможения [4].

Общая схема работы подсистемы управления движением

представлена на рис. 5.

рис.

5 Интеграция модуля компенсаций в ядро

системы ЧПУ

Применение микрокоманд движения позволяет решить

задачу обобщения алгоритмов управления и обеспечения гибкости геометрической

задачи в целом, так как микрокоманды имеют один и тот же формат вне зависимости

от типа траектории и кинематики станка.

Модуль компенсаций включается в работу на последнем

этапе подготовки микрокоманды. Он учитывает все механические погрешности,

приводящие к несоответствию фактических и заданных позиций в машинной системе

координат, и записывает окончательные значения позиций в микрокоманду, которая

затем добавляется в буфер. Таким образом, задача поддержки компенсаций в

системе «АксиОМА Контрол»

возлагается на отдельный модуль, работающий в рамках функциональной подсистемы

классического интерполятора.

Изначально толчком к реализации таблиц компенсаций

стал ввод в эксплуатацию отечественного токарно-обрабатывающего центра,

комплектовавшегося системой ЧПУ «АксиОМА Контрол» [5]. Предварительные замеры показали, что

совокупная погрешность, обусловленная люфтами, погрешностью винтов ШВП и

линейных датчиков, превышает 50 мкм. Применение разработанного механизма

показало, что табличная компенсация погрешности на уровне интерполятора

существенно уменьшает разность между заданным и фактическим положением, что

увеличивает точность обработки. В данном случае удалось снизить погрешность

позиционирования с 20-30 до 1.5-2.5 мкм по каждой оси, несмотря на внушительные

габариты машины.

Литература

1. Сосонкин В.Л., Мартинов Г.М. Системы числового программного

управления: Учеб. пособие. –

М. Логос, 2005. – 296 с. ISBN 5-98704-012-4.

2. Мартинова Л.И., Пушков Р.Л., Козак Н.В., Трофимов Е.С. Решение задач

синхронизации и точного позиционирования осей в системе ЧПУ // Автоматизация в

промышленности, 2011. №05. C. 30-35.

3. Мартинов Г.М., Сосонкин В.Л. Концепция числового программного управления мехатронными системами: реализация геометрической задачи //

Мехатроника, автоматизация, управление. 2001. №1. C.

9-15.

4. Мартинов Г.М.

Алгоритм опережающего просмотра Look-ahead в

современных системах ЧПУ и параметры его настройки // Стружка. 2007. №3. C.

52–54.

5. Мартинова Л.И., Козак Н.В., Нежметдинов Р.А., Пушков Р.Л., Обухов А.И. Практические аспекты

применения отечественной многофункциональной системы ЧПУ ""АксиОМА Контрол" //

Автоматизация в промышленности. 2012. №5. с.36-40.