Результаты

электрофизической диагностики конструкционных и функциональных материалов

В.И. Сурин,

к.т.н.,

доц. каф. №18, visconst@rambler.ru

А.В. Шульга,

к.т.н.,

доц. каф. №9, AVShulga@mephi.ru

С.Е. Арефинкина,

инж. каф.

№18, ase_esa@mail.ru

Р.А. Кокряков,

студ.- дипломник, rostislav-kokryakov@yandex.ru

НИЯУ МИФИ, г. Москва

В работе рассмотрен метод

сканирующей контактной потенциометрии и его адаптация к условиям проведения

физико-механических испытаний материалов на испытательной разрывной машине Р-5. Представлены результаты применения метода в

условиях физико-механических испытаний сталей различного класса, приведены

соответствующие кривые локальной (точечной) деформации, построенные по

результатам электрофизического неразрушающего контроля. Рассмотрена возможность

применения предлагаемого метода в различных высокотехнологичных отраслях

промышленности, в частности, в атомной. Представлены результаты расчетов локальной деформации для образцов карбонитрида урана.

The paper

presents scanning contact potentiometric method and its adaptation to the

conditions of the physical-mechanical tests of materials testing on the tensile

testing machine R-5. The results of

the method using under conditions of physical-mechanical tests for different

types of steel are shown. Also curves of local (point) deformation constructed

according to the results of nondestructive electrophysical testing are

presented. The possibility of application of proposed method in various

high-tech industries, particularly in nuclear industry, is analyzed. Results of

calculations of the local deformation for samples of uranium carbonitride are

demonstrated.

Метод сканирующей

контактной потенциометрии (СКП) базируется на следующих основных положениях:

·

образование на поверхности твердого тела, находящегося под нагрузкой,

динамической волнистости или динамической шероховатости [1,2];

· представление

электрического контакта образца с датчиком квантовым объектом (расщепление

энергетических уровней в металлах и сплавах, находящихся под нагрузкой;

определение вида волновых функций для электронов в зоне электрического

контакта, динамическое изменение величины заряда на границе контакта [3,4]);

·

существование причинно-следственной связи между электрическими и

механическими свойствами в металлических материалах [5,6];

·

представление поверхности контакта преобразователя с образцом как

чувствительного элемента преобразователя [7,8];

·

построение и исследование спектра диагностического сигнала [9,10].

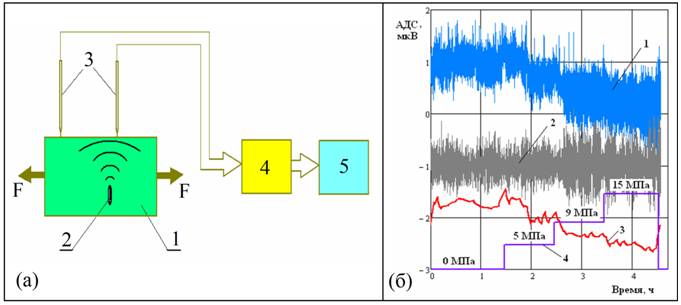

Для выяснения основного

принципа измерительной методики рассмотрим дифференциальную схему измерений с

разнесенными преобразователями (рис. 1а).

Механические волны в

объекте контроля 1, вызванные источником

2 в результате действия растягивающей

силы F, преобразуются в разность электрических потенциалов

преобразователями 3. Электрические

сигналы усиливаются, преобразуются аппаратурой 4, и отображаются на экране информационно-измерительной системы 5. Волны упругой и пластической

деформации изменяют поверхностный рельеф (на поверхности образуется волнистость

и шероховатость), что влияет на двойной электрический слой, локальную

электронную плотность и распределение электрического потенциала на поверхности.

Вследствие малой энергии образующихся механических волн, полезный сигнал имеет

малую амплитуду и экранируется шумовой составляющей. С целью уменьшения влияния

данной составляющей применяются разработанные программы обработки сигналов.

На

рисунке 1б представлена обработка детектированного сигнала (1), полученного при

одноосном растяжении алюминия технической чистоты, с помощью вейвлет-фильтра

(график сдвинут вверх по оси ординат на 1,7 единиц); шумовая составляющая

сигнала (2) и полезный сигнал (3) сдвинуты вниз по оси ординат на одну единицу;

в нижней части рисунка приведена диаграмма нагружения образца (4). АДС – амплитуда

диагностического сигнала.

В ряде случаев используется

двойная фильтрация сигнала, однако при этом может быть утеряна и часть полезной

информации. На представленном рисунке 1б видно влияние стадий последовательного

нагружения образца на характер изменения сигнала: каждое последующее увеличение

нагрузки приводит к его увеличению по модулю, а сброс нагрузки в конце

эксперимента оказывает противоположное действие.

Дифференциальная разность

электрических потенциалов возникает в замкнутой электрической цепи, содержащей

два или более электрофизических преобразователей. При использовании метода СКП

появляется возможность исследовать локальные поверхностные явления и изменения

морфологии поверхностного слоя путем механического сканирования всей

исследуемой поверхности.

Информативными параметрами

диагностического сигнала являются: амплитуда, длительность, время появления

отдельных гармоник (особенности, сингулярности и др.), условная мощность

электрического сигнала и некоторые другие параметры. Электрические сигналы

характеризуются спектральной плотностью, амплитудным, временным и

амплитудно-временным распределением, а также средним значением и дисперсией.

Указанные параметры связаны с порождающими их физическими процессами и содержат

информацию о них или же о состоянии объекта неразрушающего контроля.

рис. 1 Схема измерения диагностического сигнала в

методе СКП (а) и его обработка (б)

Процесс

проведения испытаний, получения, обработки информации и выдачи заключений по

результатам электрофизического контроля был полностью автоматизирован за счёт

разработанных узлов модернизации машины Р-5, систем, а также расчетных

программных комплексов по обработке диагностического сигнала (рис. 2).

рис. 2

Фрагмент разрывной машины Р-5 (слева) с установленными на ней

устройствами и датчиками для электрофизического неразрушающего контроля

Во время эксперимента

управление исполнительными механизмами проводилось при помощи ПК, результаты

неразрушающего контроля отображались на экране монитора с помощью виртуального

прибора. Измерение диагностического сигнала производилось с момента установки

образца на разрывной машине и подключения к нему диагностической аппаратуры, до

момента его разрушения.

Для измерений разности

электрических потенциалов (РЭП) разработан привод позиционирования датчика

относительно образца, представляющий собой ходовой винт с метрической резьбой,

по которому линейно перемещается измерительный модуль с датчиком РЭП. Вращение

винта осуществляется при помощи шагового двигателя.

Метод СКП предназначен для

исследования неоднородной поверхностной деформации. Экспериментальная

зависимость (Δj) представляет собой набор чередующихся во времени

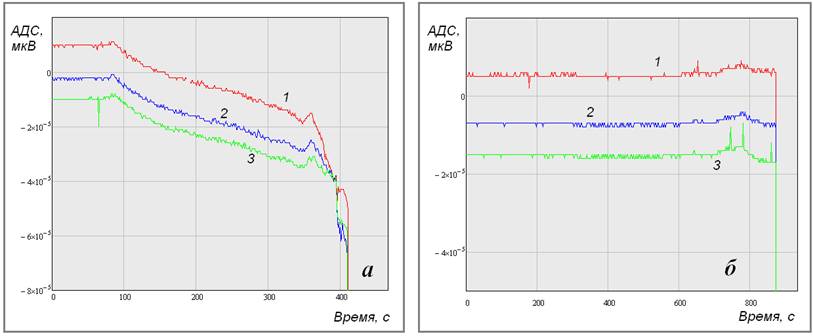

скачков и провалов. На рисунке 3 приведена временная зависимость амплитуды

диагностического сигнала Δj при испытаниях на

разрушение образцов из 12Х18Н10Т (а) и стали 45 (б): цифрами обозначены

сигналы, зарегистрированные с трех преобразователей, размещенных вдоль

поверхности испытываемого образца (1 – верхний, 2 – средний, в области шейки, 3

– нижний). Амплитудно-временная зависимость исследуется методом гармонического

анализа. Физическая сущность метода заключается в следующем. Волны неоднородной

поверхностной деформации (ВПД) влияют на состояние двойного электрического слоя

материала, приводя к изменению работы выхода электронов и измеряемой разности

электрических потенциалов. При механическом взаимодействии ВПД с поверхностью

преобразователя происходит изменение числа и размеров пятен контакта образца с

преобразователем. Поэтому спектральная плотность разности электрических

потенциалов будет зависеть от числа взаимодействующих ВПД на поверхности

контакта, которое определяется с помощью Фурье–анализа.

рис. 3

Временная зависимость амплитуды диагностического сигнала Δj

при испытаниях на разрушение образцов

В результате проведенных

исследований было получено несколько аналитических функций для расчета точечной

(локальной) деформации ![]() на площадке контакта образца с

преобразователем:

на площадке контакта образца с

преобразователем:

(1)

(1)

(2)

(2)

(3)

(3)

где под знаком интеграла в

(2) стоит корреляционная функция ![]() ;

; ![]() есть средний уровень

сигнала на заданном временном интервале; A1 и A2 – размерные коэффициенты. В (3) функция A3 имеет вид:

есть средний уровень

сигнала на заданном временном интервале; A1 и A2 – размерные коэффициенты. В (3) функция A3 имеет вид:

![]() (4)

(4)

где σ – приложенное механическое напряжение; V – объем образца; R – корректирующая функция,

имеющая размерность Ом.

Результаты проведенных

исследований показывают, что в некоторых случаях изменение во времени величины εрасч,

практически, совпадает с временной зависимостью функции деформации, полученной

экспериментальным путем. В случае локального формоизменения (определения

степени локальной деформации) объекта временная зависимость εрасч

не всегда удовлетворительно коррелирует с зависимостью деформации по причине

существования различных механизмов локализации деформации. Например, если

изменение локальной деформации адекватно изменению полной деформации – когда

действующий механизм образования деформации контролируется механизмом

образования и закрепления очагов деформации при отсутствии механизмов

переброса [11]. В этом случае на поверхности возникает устойчивая картина

распределение очагов деформации или динамической волнистости (шероховатости).

Равномерное распределение очагов или однородный характер волнистости дает при

измерениях диагностический сигнал, который адекватно описывает общую

деформацию. В этом случае с увеличением степени деформации растет и число пятен

контакта преобразователя с поверхностью, в соответствии с результатами работы [12],

а вследствие этого растет и амплитуда диагностического сигнала (АДС).

Необходимо отметить, что величина АДС зависит также от места расположения

второго преобразователя, поскольку используется дифференциальный метод

измерения. Если второй (пассивный) преобразователь находится вне зоны

локализации деформации, т.е. удален на значительное расстояние от активного

преобразователя, то АДС будет значительно превосходить амплитуду шумовой

составляющей, а расчетное значение деформации ![]() удовлетворительно описывать характер изменения

самой деформации. Для определения более детального характера локализации и

действующих механизмов деформации на поверхности объекта необходимо

использовать три и большее число преобразователей, или автоматизированную

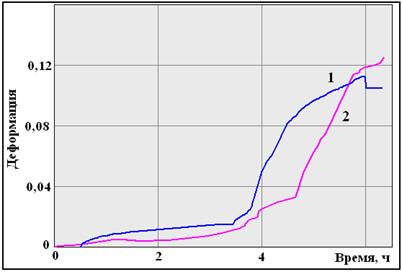

систему сканирования, как в представленном случае. На рисунке 5 показан пример

определения относительной деформации в процессе сжатия образца из алюминия: кривая

1 построена по показаниям индуктивного преобразователя, кривая 2 – расчетная,

построенная с помощью корреляционной функции (2).

удовлетворительно описывать характер изменения

самой деформации. Для определения более детального характера локализации и

действующих механизмов деформации на поверхности объекта необходимо

использовать три и большее число преобразователей, или автоматизированную

систему сканирования, как в представленном случае. На рисунке 5 показан пример

определения относительной деформации в процессе сжатия образца из алюминия: кривая

1 построена по показаниям индуктивного преобразователя, кривая 2 – расчетная,

построенная с помощью корреляционной функции (2).

Результаты проведенных

испытаний (рис. 4) показали, что в процессе локализации деформации (потеря

устойчивого течения и образование локального сужения или шейки) наиболее

заметные изменения АДС, и с более высокой скоростью, наблюдаются для

преобразователя, который располагается непосредственно в области локального

сужения. Полученный результат (существенно более высокий сигнал датчика 1)

подтверждает высокую чувствительность применяемого электрофизического метода

при зарождении трещины в области разрушения образца. Следует отметить, что

область образования шейки характеризуется высокими значениями поверхностных

напряжений [13], высокой текучестью и, как правило, в ней наиболее вероятны

процессы интенсивного образования ВПД и изменения морфологии поверхностного

профиля [14].

рис. 4 Результаты определения формоизменения изделия

из алюминия при деформировании сжатием

Рассмотренные методы

расчета точечной (локальной) деформации были применены к задаче по диагностике

образцов ядерного топлива. С использованием формул (1), (2), (3) были построены

кривые расчетной деформации по результатам испытаний образцов на реакторе ИРТ

МИФИ с использованием комплекса ПОИСК. В данном случае объектом диагностики

были выбраны изделия из карбонитрида урана (цилиндрические образцы высотой 10-

Для образца карбонитрида урана, легированного цирконием, была

рассчитана деформация [16] и проведено сравнение расчетных значений с

экспериментальными данными, полученными при помощи индуктивного

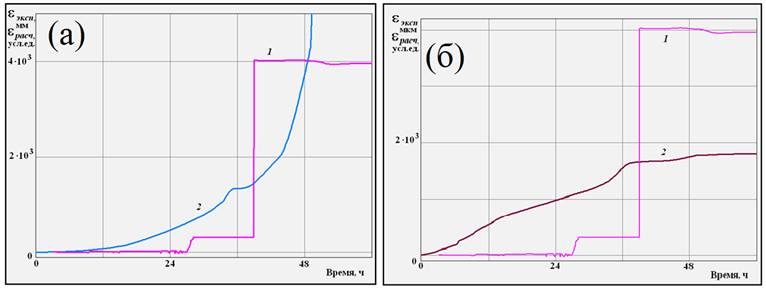

преобразователя. На рисунке 5 отображено изменение экспериментальной εэксп

(в мкм) и расчетной εрасч (в усл. ед.)

деформации карбонитрида урана в процессе проведения РТСО; кривая (2) построена

по детектированному сигналу DUэл (рис. 5а) и по сигналу

DUТ (рис. 5б).

рис. 5

Изменение экспериментальной εэксп (в мкм)

и расчетной εрасч (в усл. ед.) деформации карбонитрида урана в

процессе проведения РТСО

Из графиков (рис. 5)

видно, что значения сигнала DUэл и сигнала DUТ коррелируют со структурным

параметром деформации с незначительными различиями и являются в сходной степени

значимыми для его определения.

Результаты расчета точечной

деформации по данным испытаний, проведенных на разрывной машине Р-5 с

использованием разработанной информационно-измерительной системы, согласуются с

результатами расчетов и построения кривых деформации для образцов карбонитрида

урана, исследованных на установке ПОИСК. Таким образом, предложенный

в работе метод может быть применен в различных высокотехнологичных отраслях

промышленности, в частности, в атомной, для исследования свойств конструкционных

материалов и новых видов ядерного топлива, а также для оценки работоспособности

ТВЭЛов в процессе эксплуатации.

Литература

1. Зуев Л.Б., Баранникова С.А., Заводчиков С.Ю.

Локализация деформации растяжения в поликристаллическом сплаве на основе Zr//

Физика металлов и металловедение.1999. Т.87. №3. С.77-79.

2. Панин В.Е., Плешанов В.С., Буркова С.А., Кобзева С.А.

Мезоскопические механизмы локализации деформации низкоуглеродистой стали,

деформированной прокаткой// Материаловедение. 1991. С. 22-27.

3. Ferrante J., Smith

J.R. Theory of bimetallic interface// Phys. Rev. B. 1985. V.31. P. 3427-3434.

4. Сурин В.И., Варятченко Е.П. Численные методы расчета

электронной структуры металлических материалов. Часть I. Металлы. М: МИФИ,

2008.

5. Кращенко В.П., Троянский А.И.

О связи электросопротивления металлов с их прочностью при нагреве// Проблемы

прочности. 1990. №8. C.89-92.

6. Родионова С. С., Кузнецов И. А.,

Горкунов Э. С. Влияние холодной пластической деформации на физические свойства

латуни// Дефектоскопия. 1998. №3. C. 25-31.

7. Сурин В.И., Зорина Т.Н., Коротин А.Ф. Поверхностная

потенциометрия металлических материалов при

длительных усталостных испытаниях// Научная сессия МИФИ. Аннотации докладов.

М.: 2010. Т.2. С.89.

8. Евстюхин Н.А., Сурин В.И., Чебурков В.И..

Информационное обеспечение и результаты усталостных испытаний сплавов на основе

алюминия// Информационные технологии в проектировании и производстве. 2014. №

1. С.68-75.

9. Сурин В.И., Занько В.И., Бирюков А.П. Диагностика

образования и роста усталостных трещин в тонких металлических пластинах//

Информационные технологии в проектировании и производстве. 2013. № 3. С. 71-77.

10. Сурин В.И., Оборин С.Б. Обнаружение усталостных повреждений

при многоцикловых испытаниях материалов//Динамика систем, механизмов и машин:

Материалы VI Международной научно–технической конференции. Омск: ОмГТУ. 2007.

Кн.1. С. 345-348.

11. Кукса Л.В. Общие закономерности и особенности

микронеоднородной деформации в поликристаллах при различных видах напряженного

состояния и температурах испытания// Проблемы прочности, 1990. №8. С. 58-64.

12. Persson B.N.J.

Contact mechanics for randomly rough surfaces// Surface Science Reports. 2006,

V.61. P. 201-227.

13. Штремель М.А. Прочность сплавов. Часть II. М.: МИСИС,

1997.

14. Сурин В.И., Шульга А.В., Востренков Ю.Ю., Кокряков

Р.А., Применение метода сканирующей контактной потенциометрии при механических

испытаниях материалов на растяжение, Информационные технологии в проектировании

и производстве, выпуск 2, 2015, с.24-31.

15. Ekaterina

Ryabikovskaya, Svetlana Arefinkina, Vitaly Surin, Modeling of fuel kernel

surface profile based on results of functional electrophysical diagnostics,

Proceedings of the 2015 23th International Conference on Nuclear Engineering

(ICONE-23), May 17 – 21, Chiba, Japan, Paper #2068, 8 pages

16. Сурин В.И., Евстюхин Н.А. Электрофизические методы

неразрушающего контроля и исследования реакторных материалов. М.: МИФИ, 2008, 167 с.