Проблемы проектирования подсистем оперативного оценивания состояния

сложных

промышленных объектов

В.О. Чинакал,

в.н.с., к.т.н., доц., chinakal@ipu.ru,

ИПУ РАН, г. Москва

Рассмотрены основные проблемы проектирования

подсистем оперативного оценивания состояния (ПООС) сложных промышленных

объектов (СПО) в классе непрерывных производств. Для повышения эффективности

оперативного оценки ПООС качественных и количественных параметров, характеризующих

состояние СПО, предлагается использовать эволюционный подход.

This

article describes the basic problems of designing sub-systems operational

evaluation of the state (SOES) of complex industrial objects (CIO) in the class

of continuous production. To improve the efficiency of rapid assessment the

SOES of qualitative and quantitative parameters characterizing the state of

CIO, it is proposed

to use the evolutionary approach.

Введение

Комплексная автоматизация производства предприятий

технологических отраслей невозможна без эффективной подсистемы оперативного

оценивания состояния (ПООС) сложных

промышленных объектов (СПО). Оценка

общего состояния СПО формируется из частных оценок состояния отдельных подсистем,

технологических установок, агрегатов, узлов, датчиков, поточных анализаторов (ПА), исполнительных

механизмов (ИМ), систем связи и систем обеспечения производственной деятельности.

Частные оценки, формируемые в ПООС,

используются различными службами предприятия для решения своих задач,

включая контроль и оперативное управление технологическими процессами,

диспетчерское управление производством, планирование ремонтов и решение других

задач.

В данной работе рассматриваются только вопросы

проектирования ПООС в части повышения

эффективности обработки оперативных данных о количественных и качественных

параметрах потоков и установок АСУТП, используемых при решении задач контроля и управления на нижних

уровнях комплексной системы. В тоже время оперативные данные ПООС являются одним

из основных источников формирования агрегированных данных для информационной

платформы MES системы СПО (Manufactoring Execution

System), обеспечивая значительную часть поступления накопленных данных в общую информационную систему контроля и учета

работы всего производства – MIS-систему (Manufactoring

Information System) [1]. При этом наличие ошибок в обработке оперативных данных

(несинхронность измерений, ошибки измерения поточных приборов, не учет транспортных

запаздываний и др.) может существенно исказить значения накопленных данных,

например, привести к «небалансу потоков» (расчетному) и тем самым

повлиять на решения, принимаемые в MES

системе при оперативном управлении всем производством.

Актуальность построения эффективной ПООС

обуславливается также и тем, что на уровне АСУТП

данные лабораторных анализов и

поточных анализаторов используются как

для контроля и управления в АСУТП, так и для работы

виртуальных анализаторов (ВА), а также корректировки параметров используемых

моделей. ВА на основе доступных измерений вырабатывают

текущие оценки ряда ключевых (не измеряемых или редко измеряемых)

параметров на интервалах между поступлением

данных лабораторных анализов и данных от ПА [1]. В свою очередь данные ПА и

ВА используются в системах

усовершенствованного управления и

оптимизации технологических процессов в реальном времени – системах АРС (Advanced Proccess Contral). В

настоящее время АРС - системы активно

разрабатываются и внедряются на различных СПО

ведущими фирмами в области автоматизации производства. АРС реализуют алгоритмы

текущего квазиоптимального управления, используя различные

регрессионные и прогнозные модели, данные текущих измерений от ВА и ПА [2]. Использование

более точных оценок текущих и прогнозируемых значений различных ключевых

параметров контроля и управления позволит значительно повысить эффективность применения АРС, снизить

предусматриваемые запасы по качеству для

критических параметров товарных продуктов, увеличить выпуск наиболее ценных продуктов и в целом улучшить

технико-экономические производственные показатели предприятия.

Таким образом, эффективность управления СПО

существенно связана с эффективностью работы ПООС, а эффективность ПООС зависит от выбранной

концепции построения ПООС, качества заложенных проектных решений и выбора аппаратно-программных средств,

реализующих ПООС и систему управления (СУ) СПО. Далее рассмотрим кратко основные

проблемы, особенности и требования при проектировании ПООС в части определения и последовательного уточнения

текущих и прогнозируемых оценок параметров потоков сырья, промежуточных и товарных продуктов.

1. Основные требования и особенности проектирования ПООС

С точки зрения технологов желательно иметь более полную

и точную оперативную информацию о текущих значениях и

прогнозируемых изменениях основных ключевых параметров

технологических процессов для гарантированного

обеспечения требований по качественным и количественным характеристикам

всех потоков и снижению излишних

запасов по качеству полупродуктов

и товарных продуктов. В то же время на российских предприятиях возможности

синхронного отбора большого количества проб и их полного анализа в заводских

лабораториях, как правило, существенно ограничены, а немногочисленные поточные

анализаторы на установках используются

только при контроле и управлении некоторыми

критическими параметрами [1]. В этих условиях при проектировании и реализации

систем оперативного оценивания состояния сложных промышленных объектов

нефтепереработки, нефтехимии и целого ряда других непрерывных производств приходится учитывать и решать целый ряд проблем. С одной стороны необходимо обеспечить

выполнение повышенных требований технологов и диспетчеров к характеристикам

ПООС, а с другой стороны приходится учитывать целый ряд реальных технико-экономических ограничений,

свойственных многим типовым объектам. К числу таких ограничений относятся:

§ недостаточные возможности предприятий

для проведения необходимого объема полных лабораторных анализов проб сырья,

промежуточных и товарных продуктов;

§ ограниченный набор

используемых автоматических поточных анализаторов и высокие цены на них, необходимость

частой поверки, настройки и значительных

затрат на эксплуатацию ПА;

§ необходимость периодической

корректировки параметров расчетных моделей;

§ организационные и другие

факторы.

В связи с этим при проектировании ПООС необходимо учитывать следующие факторы, характерные для

многих типовых российских СПО из класса

непрерывных производств:

· нестационарность ключевых качественных характеристик

перерабатываемого сырья, нелинейно зависящих от содержания и состава отдельных

компонентов (например, большого числа различных углеводородов в нефти), либо

неоднородность состава партии сырья, сформированной из различных источников;

· сложная многосвязная структура и различная динамика

самих технологических процессов СПО,

наличие неконтролируемого

«дрейфа» части параметров (квазирегулярные объекты), транспортные

запаздывания и взаимное влияние этих факторов на концепцию построения проектируемых

ПООС и СУ;

· необходимость контроля

большого числа взаимосвязанных параметров сырья, отдельных компонентов, полупродуктов,

товарных продуктов и основных режимных технологических параметров процессов и установок;

· использование данных,

полученных в разное время от разных источников (лабораторные анализы, ПА и ВА,

расчетные и редкие контрольные данные и т.п.) с использованием различных

методов, методик и средств измерения.

Уровень эффективности работы ПООС с учетом

упомянутых выше факторов в значительной мере определяет эффективность или

неэффективность работы всей комплексной

СУ СПО. Для учета этих факторов при проектировании ПООС отметим следующие

основные требования:

- разработка современной концепции построения ПООС

СПО, как эволюционной системы,

совершенствующейся в процессе эксплуатации на основе логического анализа результатов

обработки различными методами получаемой текущей информации, учета априорной

информации, реализации заложенных целей функционирования системы и использования встроенной диагностики эффективности вариантов

применения различных методов оценки параметров;

§ разработка и использование

набора различных настраиваемых моделей сырья, установок, промежуточных и товарных

продуктов, выбираемых в зависимости от оценки текущего состояния объекта,

качества перерабатываемого

§ сырья и требований на качество

и количество выходных продуктов;

§ использование набора

современных методов и алгоритмов автоматического выбора наиболее адекватных текущих

моделей, построение и корректировка текущих оценок параметров моделей в

зависимости от оценок текущих

§ ситуаций;

§ использование различных видов

интерполяции и прогноза возможных изменений

ключевых параметров СПО на интервалах

контроля и управления с учетом результатов логического анализа сопутствующих событий

и ситуаций.

Вопросам определения структуры и параметров

математических моделей для получения оценок ключевых параметров различных

непрерывных и дискретных производственных процессов, а также методов выбора наилучших моделей для

регулярных и квазирегулярных объектов посвящено огромное количество работ (см. например, [3,4]), и эти вопросы здесь не рассматриваются.

Отметим только некоторые технологические особенности российских предприятий,

которые должны учитываться при проектировании ПООС.

В настоящее время лабораторные измерения

качественных показателей исходного сырья, перерабатываемого на установках в

больших количествах, производятся достаточно редко и не в полном объеме. Кроме

того, методики оценки этих показателей часто ориентированы на получение

усредненных оценок качества партии сырья (запасов в отдельных резервуарах,

силосах, складах) по редким выборочным пробам. При наличии существенной неоднородности

качественного состава сырья по объему партии и «экономии» на затратах по

необходимому перемешиванию партии могут возникнуть значительные отклонения в

качестве (и количестве) выходного продукта при переработке такого сырья. В условиях

отсутствия своевременной информации о возможных изменениях состава сырья

приходиться либо увеличивать страховые запасы по качеству продукта, либо нести затраты по стабилизации состава

сырья, либо пытаться использовать более эффективно всю имеющуюся и поступающую

информацию для текущей оценки и прогноза возможных изменений состава сырья.

В традиционном подходе к проектированию ПООС чаще

используют данные отдельных локальных подсистем оперативного контроля и

управления на уровне АСУТП. Для уменьшения ошибок в оценках текущих и прогнозируемых

значений показателей оперативные данные измерений в реальном времени

обычно обрабатываются с использованием

различных статистических методов. Например, часто используют варианты взвешенного

метода наименьших квадратов с оценкой доверительных интервалов по различным

критериям [3]. Для нестационарных и

квазирегулярных объектов применяют различные рекуррентные методы, в том числе,

варианты реализации метода скользящего окна, длина которого может настраиваться

в зависимости от условий [4]. Эти оценки из базы данных реального времени

накапливаются в локальной архивной базе АСУТП и затем передаются в общую

информационную производственную MES –систему, где вычисляются

сводные показатели за смену или сутки.

В случае смены сырья (изменения его свойств или переключения

на резервуар с другими значениями параметров), либо изменения режима работы установки

необходимо изменять и параметры настройки для многих окон, а также корректировать

получаемые оценки параметров. В [4] для этой ситуации предлагалось несколько

достаточно сложных алгоритмов, для реализации которых необходимо иметь и

вводить дополнительную информацию. На практике операторы в таких ситуациях просто

пропускают несколько оценок, фиксируя управление до тех пор пока, по их мнению, нельзя верить изменяющимся

данным от ВА и АРС. При этом значения накопленных в архиве данных не корректируются и впоследствии

передаются в систему MES, что может существенно повлиять

на общие результаты оценки работы той или иной подсистемы. Учитывая, что такая

ситуация является типовой, необходимо при создании ПООС предусмотреть способы и

алгоритмы обнаружения моментов изменения свойств временных рядов измерений

и корректировки получаемых оценок путем соответствующей

настройки длины скользящих окон.

2. Требования к структуре ПООС

Одним из перспективных подходов в проектировании

более эффективных систем оценивания состояния сложных промышленных объектов,

использующих непрерывные технологические процессы, может быть применение идей и

методов эволюционного программирования [5]. Это направление, начиная от первых

работ Л. Дж. Фогеля в

Для реализации традиционных методов и алгоритмов

статистической обработки измерений в ПООС достаточно использования стандартных

статистических пакетов программ. Для

реализации в задачах анализа и прогноза состояния СПО углубленной логической

обработки текущих данных в ПООС и организации эволюционных изменений наборов используемых

моделей и подстройки их параметров предлагается использовать интеллектуальные

методы и моделирование работы промышленных объектов, действующих возмущений и

оценки эффективности работы ПООС [7,8].

Структура

ПООС должна содержать:

· традиционные средства оценивания

параметров различных моделей с использованием

различных критериев и методов обработки результатов измерений;

· средства интерполяции и

экстраполяции оценок параметров моделей, для которых отсутствуют данные

измерений на заданные моменты или интервалы времени;

· средства интеллектуальной

поддержки работы ПООС, содержащие базы данных и базы знаний, обеспечивающие

обработку текущих фактов, событий, ситуаций, сценариев, определение необходимых

действий и процедур для реализации

автоматической работы ПООС;

· блоки автоматической оценки

качества работы самой ПООС. и

корректировки полученных ранее оценок параметров технологических процессов и режимных

параметров с целью уточнения оценок текущего состояния СПО и улучшения точности и достоверности прогноза их

изменения.

Подробно структура и функции ПООС рассмотрены в

[8].

3. Пример формирования модели по стандартным данным

Рассмотрим на примере переработки сырья (нефти)

установкой первичной переработки нефти на нефтеперерабатывающем заводе (НПЗ)

одну из возможных схем построения модели оценки изменения

свойств исходного сырья с использованием данных, обычно имеющихся на НПЗ.

Пусть за время смены (Т) сырье вначале поступает

равномерно из резервуара №1 на вход некоторой установки до момента (Т1), а затем после опорожнения резервуара №1 подача сырья переключается

на резервуар №2. Расход сырья на входе

установки известен, он измеряется и регулируется в соответствии с заданной

производительность работы установки независимо от изменяющегося текущего уровня

в резервуарах. Перед началом использования обеих сырьевых резервуаров известны

их начальные уровни (взливы), вычислены начальные объемы сырья в

резервуарах, отобраны пробы и выполнен стандартный анализ параметров проб в химлаборатории.

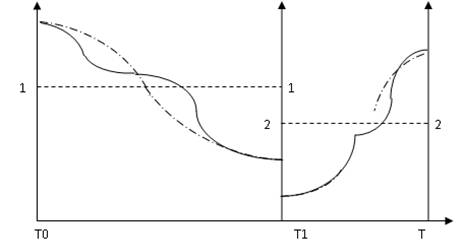

Рис. 1. Изменение качества

сырья в резервуаре

На практике отбор проб из заполненных сырьевых, а

также товарных резервуаров обычно предусмотрен отбор 3-х проб

«низ-середина-верх» с последующим анализом заданных качественных показателей каждой

пробы и вычислением общих «усредненных»

оценок вектора качества для всего резервуара, которые и используются технологами для назначения рабочих режимных параметров установки. Эта типовая ситуация отображена

на рис.1. Пунктирными линиями 1-1 и 2-2 представлены стандартные, усредненные по

3-м измерениям оценки качества в 1-ом и 2-ом резервуарах, сплошная линия - фактическая

характеристика изменения качества в резервуарах,

штрих-пунктирная линия – сплайновая

аппроксимация модели изменения качества, построенная по результатам раздельных измерений

«низ-середина-верх».

Литература

1. Ицкович Э.Л. Методы

комплексной автоматизации производства предприятий технологических отраслей. — М.: КРАСАНД, 2013. — 232 с.

2. Дозорцев В.М., Ицкович Э.Л., Кнеллер

Д.В. Усовершенствованное управление технологическими процессами (АРС): 10 лет в

России. Автоматизация в промышленности. №1, 2013, стр. 12-19.

3. Себер Дж. Линейный регрессионный анализ. М.: МИР, 1980, 456

с.

4. Перельман И.И. Управление квазирегулярными объектами.

Текущие модели объектов и методы их использования

в задачах управления. Выпуск 1. — М.: ИАТ, 1973, 70 с.

5. Fogel L.J. «Biotechnology: Concepts

and Applications»

— 1963. — 842 р.

6. Рутковский Л. Методы и технологии искусственного

интеллекта — М.: Горячая линия-Телеком, 2010. — 520 с.

7. Чинакал В.О. Применение интеллектуальных средств в системе мониторинга распределенного промышленного объекта.

// Материалы пятой международной конференции «Управление развитием крупномасштабных

систем» MLSD’2011 — М.: ИПУ РАН, 2011,

стр.386-389.

8. Чинакал В.О. Применение интеллектуальных методов и

моделирования в задачах анализа и прогноза состояния промышленных объектов. //

Материалы 15-ой международной конференции CAD/CAM/PDM – 2015 «Системы проектирования, технологической подготовки

производства и управления этапами жизненного цикла промышленного продукта» —

М.: ИПУ РАН, 2015.