Реализация специализированных функций электроавтоматики

для строгально-фрезерного

обрабатывающего центра на основе инструментария

программно-реализованного контролера

«АксиОМА Контрол»

Н.В. Козак,

к.т.н., доц., kozak@ncsystems.ru,

Р.А. Абдуллаев,

м.н.с., abdullaev@ncsystems.ru,

МГТУ «СТАНКИН», г. Москва

В работе рассмотрено построение подсистемы управления электроавтоматикой строгально-фрезерного обрабатывающего

центра. Представлена структура системы управления станком. Рассмотрены особенности

использования канала взаимодействия ЧПУ с ПЛК для задач управления

исполнительными устройствами электроавтоматики в частности

механизма смены инструментов[1].

It is reviewed the construction

of control subsystem of relay ladder logic system for planning milling work

center in the work. It is represented the structure of machine control system.

It is reviewed features of using the interaction channel of CNC with PLC for tasks

of control of execution units of relay ladder logic system in particular tool

change mechanism.

Введение

Использование специализированных алгоритмов для новых технологий

обработки материалов резанием требует от системы ЧПУ гибкости механизмов программирования

и настройки. Строгание является производительной и точной технологией удаления

припуска с обрабатываемой детали. Здесь скорость относительного перемещения

резца и заготовки может соответствовать оптимальной скорости резания для взаимодействующей

пары: инструмента и обрабатываемой заготовки. Высокая точность процесса

обработки строганием определяется тем, что обрабатываемую поверхность формируют

режущие кромки резца, положение которых относительно заготовки определяет

система ЧПУ.

Эффективность технологии обработки строганием определяется многократным

повышением производительности при удалении припуска и дешевым, простым режущим

инструментом. В настоящее время появились технические решения в конструкции

станков с ЧПУ, обеспечивающие достижение необходимых технологических значений

скорости резания, ускорения и силы, действующих в направлении вектора скорости

резания.

Строгально-фрезерный обрабатывающий центр модели Э7106МФ4 создан научно

исследовательским институтом ЭНИМС, МГТУ «СТАНКИН» и ЗАО «СТАНКОТЕХ» (г.

Коломна) и оснащен специализированной отечественной системой ЧПУ, построенной

на основе базовой управляющей платформы «АксиОМА Контрол» (разработка МГТУ «СТАНКИН»). Станок предназначен

для комплексной 5-координатной механической обработки методом объемного силового

строгания, а также для 4-координатной фрезерной обработки. Его специализацией является

обработка сложно профильных деталей типа штампов и пресс-форм из термически упрочненных

сталей, обработка деталей из стали, чугуна и алюминиевых сплавов.

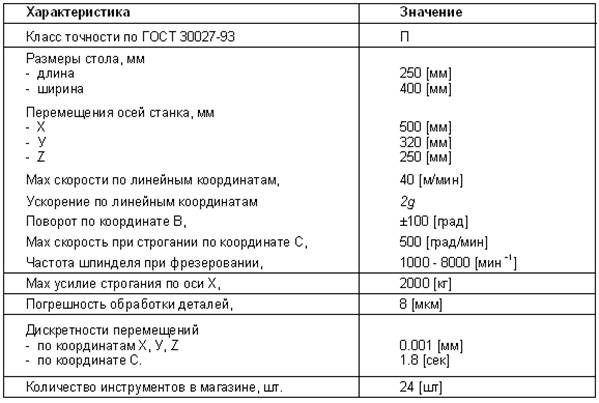

Конструкция обрабатывающего центра, типовая для строгальных станков,

выполнена исходя из требований жесткости. Для реализации заявленного метода обработки

станок имеет три линейных движения (по осям X, Y, Z), которые обеспечивают

перемещения со скоростью не ниже 40 м/мин и ускорением около 2g, также

обеспечивают усилие, достаточное для снятия припуска при обработке строганием (Рис. 1). Поворотные оси B и C, необходимые для обеспечения

пяти-координатной обработки методом объемного

строгания, реализуются в шпиндельном узле Duplomatic. Эти оси оснащены гидравлическими фиксаторами, индексными зажимами и

поджимом для работы в режиме интерполяции. Гидравлическими механизмами шпиндельного

узла управляет гидростанция, золотники, клапаны и датчики давления, которой в свою очередь управляются контроллером электроавтоматики.

1.

Характеристики системы управления обрабатывающего центра Э7106МФ4

Особенностями станка являются расширенные функции средств контроля

ориентации и износа инструмента, качества обработки заготовок, использование механизма

смены инструментов, поворотной шпиндельной головки с гидравлической фиксацией

осей, высокоскоростного шпинделя. Перечисленные функции определяют набор требований

предъявляемых к системе ЧПУ и подсистеме управления электроавтоматикой.

Функции управления электроавтоматикой станка

выполняет программно-реализованный контроллер системы ЧПУ АксиОМА

Контрол. Модулями ввода вывода являются отечественные

контроллеры Робокон R1456, взаимодействие с которыми

производится по протоколу реального времени Modbus

RTU на основе физического интерфейса последовательных портов RS-485. Имеется

возможность также использовать модули ввода вывода по интерфейсу Sercos III.

Рис.

1. Компоновка станка Э7106МФ4 и его характеристики

Таблица 1. Технические

характеристики станка Э7106МФ4

Двух-компьютерная архитектура системы ЧПУ

(Рис. 2) включает в себя ядро, работающее в операционной системе Linux RT, и терминал оператора с операционной системой Windows.

В состав терминальной части входит кнопочная панель функциональных F- и

М-клавиш и станочная панель. Станочная панель взаимодействует напрямую с ядром

системы ЧПУ по внутреннему протоколу на основе интерфейса последовательного

порта.

Управление интеллектуальными приводами движения производится по

стандартному высокоскоростному протоколу Sercos III.

Компьютер ядра системы ЧПУ оснащен платой управления SERCANS, которая является ведущей

(мастером - master), для SERCOS кольца с приводами.

Конфигурирование подсетей реального времени Sercos и Modbus осуществляется набором

машинных параметров в системе ЧПУ и конфигураторе модулей ввода/вывода. Для задачи

контроля и управления быстрых сигналов актуально применение модулей удаленного

ввода/вывода с интерфейсом Sercos III.

Например, скорости обмена по аппаратному интерфейсу RS-485 не достаточно для своевременной

реакции на сигналы в процессе управления механизмом смены инструмента. Модули

быстрых сигналов ввода/вывода включаются в общее кольцо управления вместе с

приводами.

Рис. 2. Структурная схема системы

ЧПУ АксиОМА Контрол для

Э7106МФ4

2. Канал взаимодействия ЧПУ – SoftPLC

Решение логической задачи связано не только с получением данных

подчиненных устройств электроавтоматики в системе

ЧПУ. В ПЛК также необходимо передавать текущее состояние различных параметров

ЧПУ и других устройств, например, состояние подключения терминала оператора. В

связи с этим встает необходимость построения специализированного

двунаправленного канала взаимодействия системы ЧПУ с ПЛК, работающего в режиме

реального времени. При построении такого канала необходимо реализовать

специализированный модуль (модуль SoftPLC - ЧПУ) в

ядре системы управления для хранения и отображения актуальной информации о

состоянии контроллеров и периферийных устройств. Обновление информации

осуществляется путем опроса всех активных периферийных устройств с использованием

драйверов стандартных промышленных интерфейсов взаимодействия (коммуникационная

среда SoftPLC).

Для реализации взаимодействия системы управления «АксиОМА

Контрол» с программно-реализованным контроллером в

ядре выделяется специализированный участок разделяемой памяти. Данная область

памяти доступна SoftPLC для записи собственных

выходных сигналов и чтения необходимой входной информации. Описанный принцип

взаимодействия представлен в виде схемы (Рис.

3).

Управляющая программа электроавтоматики

разрабатывается как набор обособленных функциональных модулей. Универсальные интерфейсные

модули обрабатывают и предоставляют сигналы интерфейса ЧПУ - SoftPLC и не связаны со спецификой управления электроавтоматикой станка. Другая группа модулей разрабатывается

для управления подсистемами конкретного станка, они используют входные/выходные

сигналы интерфейсных модулей. Например, для выполнения смены инструмента

обрабатываются сигналы модуля М-команд (в частности сигнал команды M06), данные

о номере устанавливаемого инструмента берутся из модуля данных системы ЧПУ. Для

смены инструмента выполняется алгоритм, активирующий выходы и считывающий состояния

входов встроенного контроллера инструментального магазина. Результат выполнения

смены инструмента передается на вход интерфейсного модуля.

Рис.

3. Принцип взаимодействие задач ЧПУ, Soft ПЛК и внешних модулей ввода/вывода

Управление электроавтоматикой станка Э7106МФ4

в программе SoftPLC реализовано как набор модулей

(функциональных блоков): блокировка/разблокировка и контроль состояния осей

гидравликой, импульсная смазка, уборка стружки, ручная и автоматическая смены

инструмента и другие.

3. Привязка системы ЧПУ к задачам электроавтоматики

Наряду с возможностями настройки системы ЧПУ под специфику оборудования

станка (параметры приводов движения, шпиндели, каналы управления, кинематика

осей и кинематика станка в целом, интерфейс работы с SoftPLC

и т.п.) необходимы также возможности настройки под специфику подсистем электроавтоматики и логику управления ею. Система

управления «АксиОМА Контрол»

реализует следующий инструментарий для привязки к задачам управления электроавтоматикой:

• обработка сигналов от SoftPLC через

интерфейс ЧПУ - SoftPLC для блокировки/разблокировки

движения осей;

• конфигурирование структуры М-команд в каналах управления;

• настройка набора М-команд для каналов управления;

• использование свободно программируемых клавиш станочной панели;

• передача номеров активных сообщений от SoftPLC

в терминал с возможностью их описания.

4. Реализация логики смены

инструмента

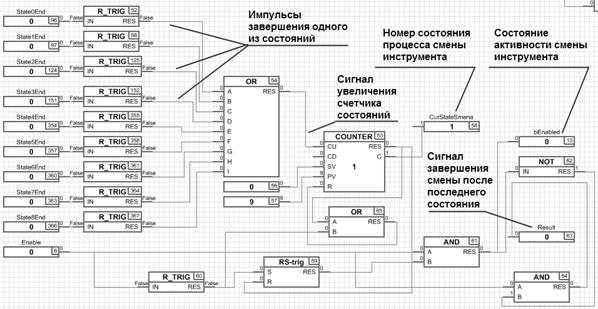

Алгоритм управления для смены инструмента инкапсулируется в специализированном

функциональном блоке программы электроавтоматики.

Этот функциональный блок вызывается при получении сигнала о смене инструмента

от системы ЧПУ. Основой алгоритма смены инструмента является машина состояний.

Формализация представления последовательности и условий переходов между состояниями

возможна, применением инструментария сетей Петри. В инструментарии языка

функциональных блоков Soft-ПЛК был реализован

алгоритм машины состояний (Рис.

4)

Рис.

4 Реализация машины состояний в инструментарии Soft-ПЛК

АксиОМА Контрол

Переменная CurStateSmena хранит значение номера для

текущего состояния процесса смены инструмента. Блок счетчика (COUNTER)

записывает свое значение выходное значение в эту переменную. Входными

импульсами для увеличения значения счетчика служат сигналы завершения одного из

состояний (State0End,State1End,State2End и т.д.). Таким образом,

после успешного выполнения последовательностей работы во всех состояниях

значение счетчика достигает заданного (9 для данного алгоритма) и формируется

сигнал об успешном выполнении смены инструмента (Result).

Использование машины состояния в реализации логики управления механизмом

смены инструмента дает ряд преимуществ:

·

Логику управления можно разделить на набор под-состояний,

в рамках которых выполнять какие-либо простые операции (повернуть барабан в

позицию, опустить стакан, разжать инструмент в патроне и т.п.);

·

При возникновении ошибки в ходе управления, легко определить в каком

состоянии «застрял» процесс смены инструмента, о чем подсистема ПЛК может

сообщить ЧПУ и оператору;

·

Разработка, модификация и отладка программы ПЛК производится поэтапно

реализацией заданной последовательности состояний;

·

Структура программы становится читабельной и более простой для

понимания;

·

Как следствие вышесказанного характеристики надежности и отказоустойчивости

программы смены инструмента возрастают.

Заключение

Конструкция и функции обрабатывающего центра Э7106МФ4 с системой ЧПУ

"АксиОМА Контрол"

предполагают использование периферийных устройств электроавтоматики:

гидравлики шпиндельного узла, механизма смены инструмента, смазки направляющих,

охлаждения инструмента и т.д. Взаимодействие между логической задачей

управления электроавтоматикой и функциями ядра системы

ЧПУ реализуется на основе интерфейса сигналов между ЧПУ и SoftPLC.

Система управления реализует набор функций для привязки к специфике задач электроавтоматики, такие как конфигурирование М-команд,

свободно программируемые кнопки станочной панели, механизмы диагностики ПЛК и

отображения сообщений. Управление сменой инструмента реализовано в

инструментарии Soft-ПЛК с использованием машины состояний. Выявлены

преимущества от применения машины состояний для логики управления, разработки

управляющей программы и характеристик ее надежности. Система открыта для

расширения набора функций электроавтоматики под потребности

задач обрабатывающего центра.

Литература

1.

Мартинов Г.М., Козак Н.В. Реализация управления крупногабаритными

прецизионными обрабатывающими центрами системой ЧПУ "АксиОМА

Контрол" // СТИН. 2015. №1. с.6-11

2.

Мартинов Г.М., Мартинова Л.И., Козак Н.В., Нежметдинов Р.А., Пушков Р.Л. Принципы построения

распределенной системы ЧПУ технологическими машинами с использованием открытой

модульной архитектуры // Справочник. Инженерный журнал. 2011, №12.

3.

Мартинов Г.М., Козак Н.В., Нежметдинов Р.А.,

Григорьев А.С., Обухов А.И., Мартинова Л.И. Метод

декомпозиции и синтеза современных систем с ЧПУ // Автоматизация в промышленности.

2013. № 5. С. 8-14.

4.

Мартинов Г.М., Нежметдинов Р.А.

Кроссплатформенный программно-реализованный логический контроллер управления электроавтоматикой станков с ЧПУ // Автоматизация и современные

технологии. 2013. № 1. С. 15-23.