Стратегия

выполнения работ при совершенствовании проектирования

оборудования паротурбинных установок

В.И. Брезгин

проф.,

д.т.н., с.н.с., vibr@list.ru,

УрФУ, г.

Екатеринбург

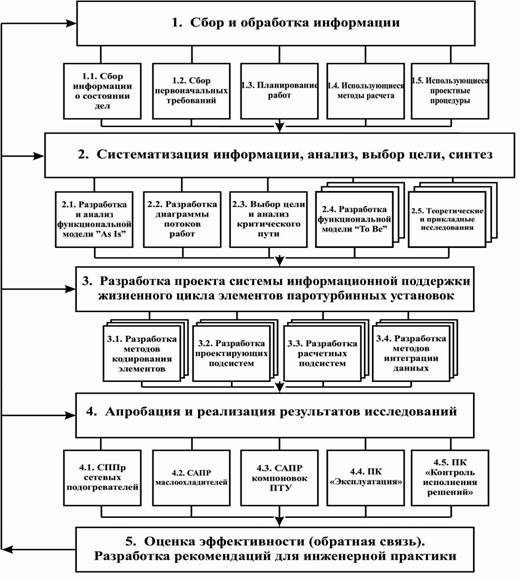

Стратегия (см. рис.1) выполнения работ при совершенствовании

проектирования и эксплуатации оборудования паротурбинных установок (ПТУ),

предложенная автором [1], базируется на широком использовании современных

информационных технологий. Основным принципом является сочетание различных

технологий информационной поддержки оборудования ПТУ на различных этапах его

жизненного цикла (ЖЦ) с проведением необходимых теоретических и прикладных исследований.

Апробация предложенной стратегии в различных проектах показала, что предлагаемые

подходы являются достаточно универсальными и могут быть применены при решении

иных задач, не связанных напрямую с проектированием оборудования ПТУ.

В рамках настоящей

конференции уже представлялись ряд работ, выполненных в соответствии с

разработанной стратегией. Кратко перечислю эти работы: совершенствование

методов проектирования подогревателей сетевой воды теплофикационных ПТУ [1, 4,

5, 7]; разработка системы проектирования маслоохладителей паровых турбин [1, 2,

6, 7]; совершенствование системы проектирования компоновок ПТУ [1, 2, 7, 8].

Рис. 1. Стратегия выполнения работ при

совершенствовании проектирования оборудования

ПТУ

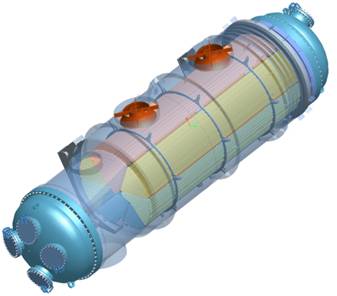

Рис. 2. Твердотельная модель

подогревателя сетевой воды ПСГ-1250 ПТУ

с турбиной ПТ‑135/165-130/15

Усовершенствованная

методика вибрационных расчетов и разработанная технология автоматизированного

проектирования сетевых подогревателей легли в основу Системы параметрического

проектирования сетевых подогревателей. На рис. 2 в качестве примера

совершенствования проектирования сетевых подогревателей приведена трехмерная

твердотельная модель подогревателя сетевой воды ПСГ-1250 ПТУ с турбиной ПТ‑135/165-130/15.

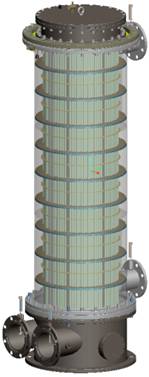

Рис. 3. Твердотельная модель

маслоохладителя МБ-63М турбины К-210-130

Методология

проектирования маслоохладителей ПТУ основана на объединении проектирующей

подсистемы с широким использованием таблиц семейств и шаблонов и расчетной

подсистемы, включающей в себя уточненную методику позонного теплогидравлического

расчёта маслоохладителей паровых турбин. Она позволяет сократить сроки

проектирования в несколько раз, обеспечить высокие показатели оборудования по

экономичности, надежности и безопасности эксплуатации. На рис. 3 в качестве

примера приведена твердотельная модель маслоохладителя, спроектированная в разработанной

САПР маслоохладителей.

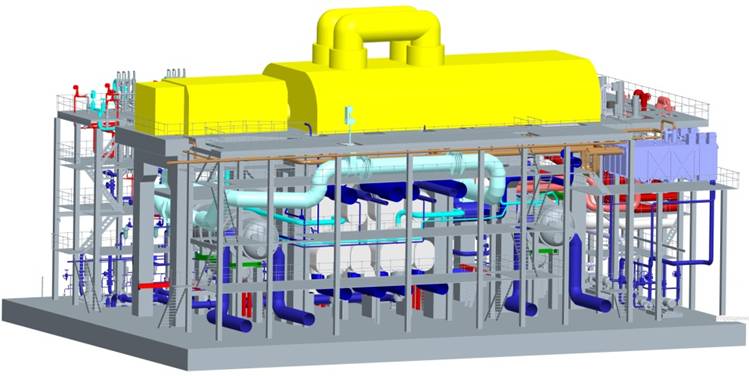

Совершенствование

системы проектирования компоновок ПТУ выполнялось по двум направлениям. Первое

– реинжиниринг бизнес-процессов с целью сокращения

числа итераций, которые на функциональной модели бизнес-процессов проявляются в

виде обратных связей. Второе – разработка модели данных оборудования ПТУ и

создание на ее основе библиотеки твердотельных моделей оборудования. Обе поставленные

задачи были успешно решены и в настоящее время в условиях разработанной САПР

компоновок ПТУ спроектированы 14 паротурбинных установок, а 4 из них, а именно:

Василеостровская ТЭЦ (на базе турбины Т-50/60-8,8); Тобольская

ТЭЦ (К-110-1,6); Краснодарская ТЭЦ (Т-113/145-12,4); Улан-Удинская

ТЭЦ-1 (Тп-100/110-90)уже изготовлены, смонтированы, запущены в работу и

находятся в эксплуатации. Производительность труда КБ, занимающимся проектированием

компоновок ПТУ, выросла в 3,5 раза, а количество рекламаций по поводу качества

проектирования сократилось в десятки раз. На рис. 4 в качестве примера приведена 3D-модель компоновки ПТУ на базе Т-113/145-12,4.

Рис. 4. Фрагмент компоновки ПТУ на

базе Т-113/145-12,4

Ещё один проект, при

разработке которого использовалась предложенная стратегия – разработка новых

пароструйных эжекторов по заказу ЗАО «Уральский турбинный завод».

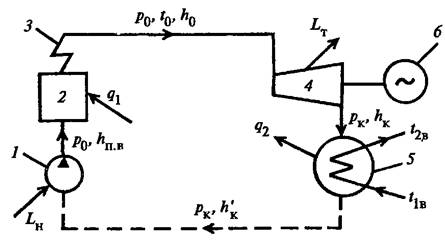

Начну с некоторых

необходимых пояснений об этом оборудовании. На рис. 5 представлена

принципиальная схема теплосиловой установки, состоящей из питательного насоса

1, котла 2, пароперегревателя 3, паровой турбины 4, конденсатора 5 и электрического

генератора б. Рабочим телом ее является водяной пар. В некоторых установках

пароперегреватель 3 может отсутствовать.

Рис.5. Принципиальная схема

теплосиловой установки: 1-питательный насос; 2-котел; 3-пароперегреватель;

4-паровая турбина; 5-конденсатор;

6-генератор

Экономичность

паротурбинной установки в значительной мере определяется конечным давлением

пара на выходе из турбины. Понижение параметров

пара за турбиной происходит в конденсаторе за счет конденсации пара. Давление

пара в конденсаторе обычно составляет 3…5 кПа, поэтому в конденсатор кроме

поступающего из турбины пара, подсасывается через различные неплотности

вакуумной системы неконденсирующиеся газы (воздух).

Для удаления воздуха и

поддержания вакуума в конденсаторе предназначен воздушный насос (эжектор),

который является составной частью конденсационной установки.

Потребность в создании

новых пароструйных эжекторов для ЗАО «Уральский турбинный завод» объясняется появлением

в линейке завода новых ПТУ небольшой мощности – 17 Мвт,

25 МВТ, 40 Мвт, 63 МВт и др. Потребность в таких ПТУ

связана со стремлением собственников энергопредприятий

к оптимизации своих инвестиций. Использование старых

конструкций эжекторов, рассчитанных на существенно более мощные турбины стало

экономически не выгодно.

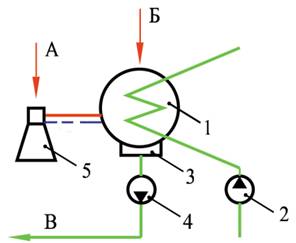

На рис. 6 представлена

принципиальная схема конденсационной установки, в составе которой и работает

эжектор. Конденсационная установка состоит из конденсатора 1; циркуляционного

насоса 2; конденатосборника 3; конденсатного насоса

4; воздушного насоса (эжектора) 5.Стрелками на схеме показаны:

А — подвод рабочего тела (пар или вода); Б — пар из турбины; В — отвод в

систему регенерации.

Рис. 6. Принципиальная схема

конденсационной установки: 1 —

конденсатор; 2 — циркуляционный насос;

3 — конденсатосборник;

4 — конденсатный насос; 5 — воздушный насос (эжектор);

А — подвод рабочего тела (пар или

вода); Б — пар из турбины; В — отвод в систему регенерации

На рис. 7 представлена

твердотельные модели двух разрабатываемых пароструйных эжекторов— ЭПО-3-80 и ЭПУ -0.9-500.

а

б

Рис. 7. Проектируемые пароструйные

эжекторы ЭПО-3-80 (а) и ЭПУ-0,9-500 (б) (твердотельные модели)

Больших усилий при

проектировании эжекторов потребовало создание методики расчета. Анализ

литературы показал, что в открытых источниках такой методики не существует,

различные методические указания и отчеты, которые удалось найти, изобилуют

таким количеством ошибок, что использовать их не представляется возможным.

В итоге была разработана

методика конструкторского расчета, определены основные геометрические размеры

сопел и диффузоров, затем для оптимизации геометрических размеров пароструйного

аппарата разработана твердотельная модель активной и пассивной среды и

проведены численные расчеты в среде Star-CCM+, позволившие

оценить оптимальное осевое расстояние между критическим сечением сопла и цилиндрической

частью камеры смешения. В настоящее время уже силами конструкторского бюро

самого ЗАО «Уральский турбинный завод» идет стадия рабочего проектирования

эжекторов, после чего оборудование будет изготовлено и поставлено на одну из

электростанций. Планируется проведение испытаний головного образца, доведение

его до готовности к серийному производству.

В настоящий момент

продолжается проект по совершенствованию элементов проточной части теплофикационной

паровой турбины Т-295/330-23,5. Первые результаты, полученные в ходе этого

проекта, будут представлены в нашем втором докладе – «Проектирование обоймы

диафрагм турбины Т-295/300-23,5.

Применение технологий

3D-моделирования при проектировании оборудования ПТУ не только сокращает сроки

проектирования, но и снижает количество ошибок в конструкторской документации. Математическое

моделирование с последующей компьютерной реализацией позволяет оптимизировать

конструктивные решения, рабочие режимы и технико-экономические показатели

эксплуатации ПТУ на основе многовариантных расчетов, составляющих сущность

компьютерного эксперимента, ускоряющего и удешевляющего процесс создания нового

конкурентоспособного оборудования. Организовать взаимодействие между участниками

ЖЦ оборудования ПТУ позволяет применение PLM-решений. Переход на современные

технологии проектирования ПТУ обеспечивает повышение его конкурентоспособности за

счет своевременного выявления и адекватного реагирования производителя на выявляемые

проблемы в эксплуатации оборудования. Требования повышения качества

оборудования и его конкурентоспособности обуславливают необходимость объединения

информационных технологий в интегрированные системы, обеспечивающие сквозную

поддержку оборудования ПТУ на всех этапах его ЖЦ.

Литература

1. Брезгин В.И. Совершенствование системы проектирования

оборудования паротурбинных установок с применением современных информационных

технологий / В.И. Брезгин, Ю.М.Бродов, Д.В. Брезгин// Тяжёлое машиностроение. № 2. 2012 г. С.7…14.

2. Концепция информационной поддержки

жизненного цикла турбин и турбинного оборудования как стратегия развития

энергомашиностроения / Брезгин В.И., Бродов Ю.М.,

Зырянов С.М. // Тяжелое машиностроение. № 12. 2005. C. 2…5.

3. Брезгин В.И. Совершенствование системы проектирования

оборудования паротурбинных установок с применением современных информационных

технологий / В.И. Брезгин, Ю.М.Бродов, Д.В. Брезгин// Тяжёлое машиностроение. № 2. 2012 г. С.7…14.

4. Применение концепции CALS на примере

теплофикационной паротурбинной установки / Брезгин

В.И., Бродов Ю.М., Кортенко В.В. и др.// Тяжелое

машиностроение. 2002. № 2. С. 29…31.

5. Исследование концептуальной модели информационной поддержки жизненного цикла элементов турбин

и турбинного оборудования на этапе проектирования

/ Брезгин В.И., Бродов Ю.М., Брезгин

Д.В. // Тяжелое машиностроение. № 3. 2008. C. 9…11.

6. Брезгин В.И. Опыт разработки модернизированных

маслоохладителей системы маслоснабжения турбин мощностью 800 МВт / К.Э.Аронсон

[и др.] // Теплоэнергетика. 2009. №8. С. 13…19.

7. Брезгин В.И. Совершенствование методов

непрерывной информационной поддержки жизненного цикла паровых турбин и

турбинного оборудования на этапе проектирования / В.И. Брезгин,

Ю.М.Бродов, Д.В. Брезгин // Информационные технологии

в проектировании и производстве" № 1, 2010 г. С.57…64.

8. Брезгин В.И. Автоматизированное

проектирование компоновок паротурбинных установок / Т.Л.Шибаев, А.А. Гольдберг,

В.И. Брезгин // Теплоэнергетика. 2008. № 8. С.

59…64.