Практические аспекты разработки системы визуализации процессов

формообразования,

интегрированной

в систему ЧПУ

П.

А. Никишечкин,

м.н.с..,

pnikishechkin@gmail.com,

Е.С.

Трофимов,

инж.,

trofimov@ncsystems.ru,

А.С.

Григорьев,

вед.инж.,

grigorievanton@mail.ru

МГТУ «Станкин», г. Москва

Статья посвящена практическим вопросам по

разработке и интеграции в систему ЧПУ АксиОМА Контрол подсистемы визуализации

процессов формообразования, позволяющей

существенно расширить информационное поле о проходящем технологическом

процессе, а также снизить вероятность ошибок в управляющих программах, выявляя

их еще на стадии разработки.

The

article is devoted to practive questions about development and integration to

CNC AxiOMA Ctrl of technological process visualization system. This system can expand information

field of technological process, and to reduce chance of creating errors in

control programs.

С увеличением технологических возможностей станков

и усложнению управляющих программ повышаются требования к обеспечению непрерывного

контроля технологических процессов и поддержанию их надежности. Становятся

актуальными задачи разработки систем контроля технологических процессов, в

частности, систем верификации управляющих программ, визуального контроля

перемещения режущего инструмента, а также систем диагностирования его

состояния. [1][1]

На рынке имеется множество программных средств,

предназначенных для осуществления проверки работоспособности управляющих

программ, имитации работы станка, а также визуализации процесса обработки.

Такие программные комплексы позволяют производить проверку управляющих программ

для систем ЧПУ на ошибки, и выполнять их оптимизацию, для различных видов

обработки. Имитация работы станка позволяет обнаружить столкновения и опасные

сближения с любыми компонентами оборудования, такими как направляющие,

инструментальные шпиндели, револьверные головки, поворотные столы, устройства

смены инструмента, крепежные приспособления, заготовки, режущий инструмент, а

также другие определенные пользователем объекты. Также, подобные программные

продукты направлены на увеличение эффективности управляющих программ, повышение

качества обработки, а также увеличению ресурса инструмента, исходя из текущих

условий обработки. [2]

Все вышеперечисленные программные продукты, несомненно,

позволяют качественно улучшить производственный процесс и произвести важную с

физической и экономической точки зрения оптимизацию процесса, однако существенным

минусом большинства из них является отсутствие возможности интеграции непосредственно

в систему ЧПУ, что зачастую является неудобным решением, поскольку для его использования

требуются вспомогательные вычислительные средства. Помимо этого, внешнее

решение не позволяет раскрыть все его возможности, поскольку отсутствует связь

с системой ЧПУ, и данными о протекающем технологическом процессе. В связи с

этим, актуальной задачей является создание средства по визуальному контролю

работы системы управления, интегрированного в системы ЧПУ. Основными требованиями,

предъявляемыми к разрабатываемому режиму, является:

·

визуализация траектории перемещения режущего инструмента в процессе обработки

в терминале системы ЧПУ, как в 2D, так и в 3D

режимах, причем как командных (рассчитанных в интерполяторе), так и актуальных

значений координат с приводов подач;

·

возможность произведения отладки управляющих программ – запуск программы

с визуализацией траектории перемещения режущего инструмента, но без подачи

управляющих воздействий на сервоприводы.

Разрабатываемый режим должен быть полностью

интегрирован в систему ЧПУ, как в терминальную часть, так и в часть реального

времени. Это связано с тем, что задачи описанного режима напрямую связаны с

технологическим процессом, управляемым системой ЧПУ, поэтому не требуется

создавать модули, работающие как отдельный процесс от терминала или ядра

системы ЧПУ. [3,4]

Для разработки описанного режима была выбрана

отечественная система ЧПУ АксиОМА Контрол, с открытой модульной архитектурой, а

также имеющая в своем составе многоцелевой канал взаимодействия XData,

позволяющий осуществлять интеграцию в нее сторонних решений, как в терминальную

часть, так и в часть реального времени, а также осуществлять их взаимодействие.

В ходе проделанной работы была разработана

полностью интегрированная в систему ЧПУ система визуализации процессов формообразования

как режим «Графика», позволяющая визуализировать траекторию перемещения режущего

инструмента, как в процессе обработки, так и в процессе отладки управляющих

программ в различных режимах системы ЧПУ

(рис.

1).

Для решения задач визуализации траектории в

терминальной части, был разработан универсальный графический модуль,

позволяющий визуализировать графические изображения как в 2D, так

и в 3D режимах, а также имеющий собственную базу данных, позволяющую хранить

до 32 наборов значений, каждый из которых может содержать значения по 16

различным показателям. Это позволяет сохранять и визуализировать значения различных

координатных осей с различных управляемых каналов системы ЧПУ.

рис1. Структура системы

визуализации процессов формообразования, интегрированной в систему,

использующая многоцелевой

канал

взаимодействия XData

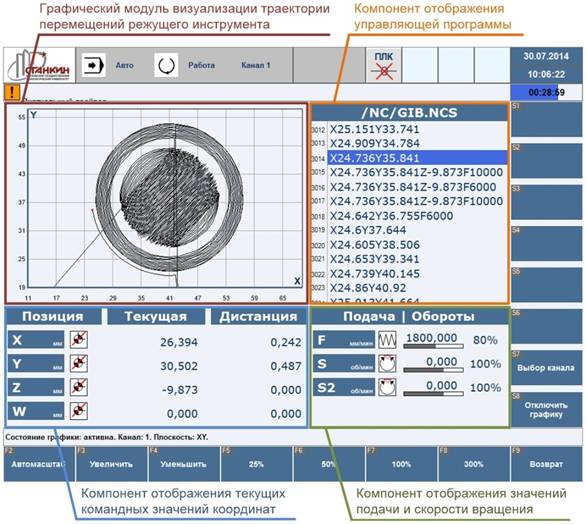

В случае многокоординатной обработки оператор имеет

возможность выбрать, по каким осям формировать плоскость для визуализации

траектории. Помимо этого, он имеет стандартные терминальные компоненты системы

ЧПУ для отображения текущих значений координат в текстовом виде, управляющей

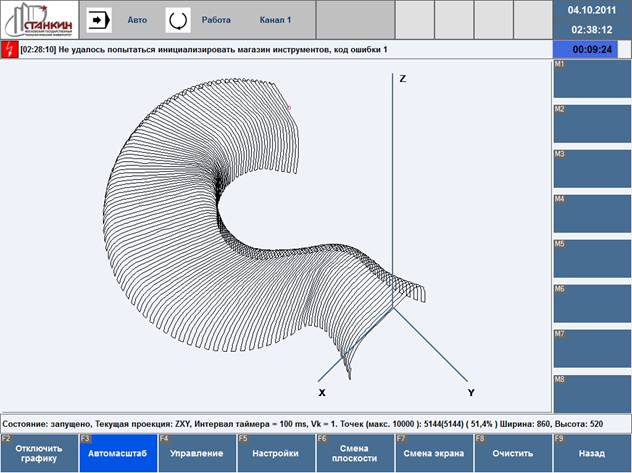

программы, а также значений подач и скорости вращения шпинделя. На рис. 2, и рис.3 представлены виды экрана визуализации траектории

перемещения режущего инструмента в различных видах при фрезерной обработке в

системе ЧПУ АксиОМА Контрол. [5]

рис. 2. Основной экран режима визуализации процессов

формообразования в при фрезерной обработке в 2D режиме в проекции XY

рис. 3. Визуализация траектории

движения режущего инструмента при фрезерной обработке в 3D

режиме

Для работы графического режима, в ядре системы ЧПУ

был разработан специализированный модуль графики, осуществляющий считывание актуальных

значений координат с приводов подач системы ЧПУ, поскольку в системе ЧПУ

АксиОМА Контрол такая информация не является стандартизированной. Передача информации

об актуальных значениях координатных осей в терминальную часть производится по

разработанному каналу взаимодействия XData в виде обезличенных пакетов данных,

с идентификатором, назначенным режиму визуализации процессов формообразования.

Структура передаваемого по многоцелевому каналу XData пакета, в интегрированном

режиме «Графика», представлена в таблице 1.

.

Таблица 1

Поля

передаваемого пакета данных в интегрированном режиме визуализации процессов

формообразования

|

Группа |

Поле |

Тип данных |

Размер, байт |

Значение |

Расшифровка |

|

Заголовок

ЧПУ |

MessageSize |

uint |

4 |

46 |

Размер сообщения, включая

все заголовки (в байтах) |

|

MessageType |

ushort |

2 |

5 |

Тип сообщения (XData) |

|

|

Заголовок

XData |

ID |

uint |

4 |

1000 |

Идентификатор получателя

данных – режим «Графика» |

|

DataLength |

uint |

4 |

32 |

Длина передаваемых данных

в байтах |

|

|

Полезные

данные |

TypeGraphData |

uint |

4 |

2 |

Тип графических данных –

координаты осей |

|

CountAxes |

uint |

4 |

3 |

Количество осей |

|

|

TypeAxis |

ushort |

2 |

0 |

Тип оси – линейная ось |

|

|

ValueX |

double |

8 |

42.847 |

Значение по координате X |

|

|

TypeAxis |

ushort |

2 |

0 |

Тип оси – линейная ось |

|

|

ValueY |

double |

8 |

-45.959 |

Значение по координате Y |

|

|

TypeAxis |

ushort |

2 |

0 |

Тип оси – линейная ось |

|

|

ValueZ |

double |

8 |

-11.028 |

Значение по координате Z |

Информация о командных значениях координат в

системе ЧПУ является стандартизированной, и эти данные передаются по основному

каналу взаимодействия. Также, по основному каналу производится передача

информации об управляющей программе, для ее отображения в данном режиме. [6,7]

Таким образом, в процессе работы режима «Графика»

из ядра системы ЧПУ в терминальную часть поступают пакеты, как с командными

значениями, так и с актуальными значениями координат. Визуализация командных и

актуальных значений координат в виде траектории позволяет определять, на каком

этапе производится обработка, а также выявлять ошибки в работе оборудования при

наблюдении отклонений актуальной траектории перемещения режущего инструмента от

рассчитанной в системе.

Перечисленные возможности в значительной степени

позволяют расширить информационное поле о проходящем технологическом процессе,

и, зачастую, позволяют предотвратить аварийные ситуации при обработке. Помимо

этого, разработанный режим позволяет производить графическое моделирование и

отладку управляющих программ без непосредственного процесса обработки, т.е.

реализовывать процесс имитации работы станка. Такая возможность позволяет

убедиться в том, что геометрия виртуально обработанной модели соответствует

исходной конструкторской модели, исключить программные ошибки в управляющих программах

до передачи программы в производство, а также снизить риск аварийных ситуаций и

поломки дорогостоящего станка и инструмента. Также, с помощью разработанных

инструментов можно добиться максимальной оптимизации управляющей программы. [8]

Разработанная подсистема контроля визуализации

перемещений режущего инструмента, интегрированная в систему ЧПУ, позволяет максимально

использовать возможности современного оборудования и снизить риск вывода его из

строя из-за ошибок управляющей программы, выявляя их еще на стадии создания

программы. Интеграция данной подсистемы в систему ЧПУ АксиОМА Контрол

значительно расширяет ее функциональность и позволяет производить мониторинг

перемещения режущего инструмента при обработке, а также при создании и отладке

управляющих программ, что делает ее более многофункциональной, конкурентоспособной

на современном автоматизированном производстве.

Литература

1. Григорьев С.Н., Мартинов

Г.М. Концепция построения базовой системы числового программного управления мехатронными

объектами // Информационные технологии в проектировании и производстве. 2011.

№2. С. 21-27.

2. Мартинов Г.М., Мартинова

Л.И. Современные тенденции в области числового программного управления станочными

комплексами // СТИН. 2010. №7. С. 7-10.

3. Мартинов Г.М., Козак Н.В.,

Нежметдинов Р.А., Пушков Р.Л. Принцип построения распределенной системы ЧПУ с

открытой модульной архитектурой // Вестник МГТУ «Станкин». 2010. №4. С.

116-122.

4. Фомин Е.И., Никишечкин П.А.

Практические аспекты применения отечественной комплектной системы ЧПУ СТАНКИН

NC 201 // Автоматизация

в промышленности, №6, 2014. c.38-41

5. Соколов С.В., Никишечкин

П.А. Разработка средств визуализации и контроля движения режущего инструмента

для станков с ЧПУ. // Материалы Всероссийской молодежной конференции

«Инновационные технологии в машиностроении» (ИТМ-2011) с. 81-84.

6. Никишечкин П.А. Повышение

уровня открытости системы ЧПУ путем разработки многоцелевого канала взаимодействия

ее основных компонентов. // XII Всероссийское совещание по проблемам управления

ВСПУ-2014. Москва, 16-19 июня 2014 г.: труды, 2014. с. 4630-4638.

7. Нежметдинов Р.А.

Нежметдинов, Никишечкин П.А., Евстафиева С.В., Волкова Ю.С. Практические

аспекты разработки программно-реализованного логического контроллера SoftPLC и

его интеграция в систему ЧПУ для управления системой электроавтоматики // Сборник

трудов VI Всероссийской научно-практической конференции «Компьютерная

интеграция производства и ИПИ-технологии» . - 2013 - С. 175-183.

8. Никишечкин П.А.

Практические аспекты применения многоцелевого канала передачи

неспецифицированных пакетов данных для расширения функциональных возможностей

системы ЧПУ. // Материалы XIII международной конференции "Системы

проектирования, технологической подготовки производства и управления этапами жизненного цикла

промышленного продукта (CAD/CAM/PDM-2013)" - 2013. - С. 25.