Проектирование

информационно-измерительной системы для дистанционных приборов и устройств

электрофизического неразрушающего контроля

А.А. Морозов,

асп., andmorozov@yahoo.com,

С.С. Лагунов,

студ.,

А.Н. Токарев,

студ.,

НИЯУ«МИФИ», г. Москва

В докладе

приводится описание разработки информационно-измерительной системы, проектируемой для дистанционно-управляемых приборов и

устройств технической диагностики. Приведены список узлов, их функциональное

назначение и алгоритм работы дистанционного датчика неразрушающего контроля. Рассмотрен

алгоритм действия управляющих команд и приведена структурная схема

датчика.

In this report we present

information and measurement system for remotely controlled devices and

diagnostics tools currently being developed in our lab. Functional units list,

block diagram and operating algorithm of non-destructive control sensor are described.

Эффективное

управление системами диагностики и неразрушающего контроля невозможно без использования

средств автоматизации, информационно-коммуникационных технологий (ИИС).

В настоящей работе использован многолетний опыт разработок средств

неразрушающего контроля материалов и изделий, в лаборатории ElphysLAB на кафедре конструирования

приборов и установок [1-2].

Как

известно, ИИС – это объединение

измерительных приборов в комплексы, включающие элементы и узлы, используемые в

вычислительной технике и автоматике, для централизованной записи, обработки и

хранения информации. В составе современной ИИС

имеется персональный компьютер. Для объединения отдельных приборов в комплексы

необходимо предусмотреть их конструктивную и информационную совместимость. Разрабатываемые

ИИС должны удовлетворять требованиям

государственных и отраслевых стандартов.

При

разработке ИИС для электрофизической

диагностики материалов и изделий в широком интервале температур и нагрузок

должны быть учтены следующие технические требования:

ü температурный интервал испытаний;

ü величина механических нагрузок (напряжений),

действующих на диагностируемое изделие;

ü предполагаемый интервал изменения электрических

параметров в заданном температурно-силовом

интервале;

ü длительность проведения испытаний;

ü точность регистрации диагностических параметров;

ü постоянные времени срабатывания элементов

измерительной системы и др.

Необходимо установить последовательность выполнения операций в процессе

автоматизированного сбора и обработки информации при проведении измерений. Работа ИИС

начинается с загрузки команды оператором в раздел оперативной памяти и запуска

ее на выполнение. После запуска программа должна работать в диалоговом режиме с вводом заданий

от оператора. В процессе работы предусматривается сохранение вводимой информации

и возможности печати протокола диагностической информации. ИИС имеет возможность выбора сведений из файла набора данных, необходимых

для последующих расчетных действий. При обработке результатов предусматривается

возможность выдачи на экран дисплея информации промежуточного анализа в виде

кратких сообщений о наличии грубых ошибок.

По завершении программы

обработки предусматривается возможность хранения информации, выдачи ее на экран

дисплея и печатающее устройство.

После

анализа условий эксплуатации диагностического прибора или устройства

производится обоснованный выбор структурной схемы ИИС, определяются параметры дискретизации записи диагностических

сигналов.

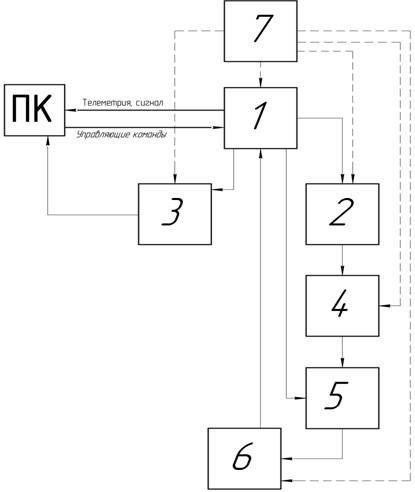

В

докладе приводится пример ИИС,

проектируемой для дистанционно-управляемых приборов и устройств технической

диагностики. На рис.1 изображена схема дистанционно-управляемого датчика (ДДНК- датчик дистанционный неразрушающего

контроля).

Изделие

состоит из следующих основных компонентов:

– электронной системы управления 1;

– системы позиционирования устройства 2;

– системы видеонаблюдения 3;

– узла крепления датчика 4;

– устройства сканирования поверхности 5;

– системы измерения диагностического сигнала 6;

– система автономного питания 7.

Система

позиционирования ДДНК представляет

собой ходовую часть, которая включает в себя гусеничную платформу. Позиционирование

датчика на поверхности осуществляется дистанционно с помощью системы управления

по данным поступающим с камер видеонаблюдения. Передвижение ДДНК по поверхности объекта

осуществляется за счёт двух шаговых двигателей.

рис. 1 структурная схема

дистанционно-управляемого датчика

Электронная

система управления осуществляет связь ДДНК

с управляющим ПК: принимает команды

по радиоканалу и обеспечивает их выполнение, передает телеметрию и

диагностический сигнал. Диагностический сигнал поступает от системы измерения и

в цифровом виде передается на управляющее устройство.

Местоположение

ДДНК на поверхности определяется при

помощи внешней (курсовой) видеокамеры. Изучение участков поверхности осуществляется

при помощи бортовой видеокамеры, установленной на дне прибора. Для работы в

условиях недостаточного освещения предусматривается наличие регулируемой

светодиодной подсветки.

Прибор

обеспечивает сканирование поверхности в направлении перпендикулярном

направлению движения. Устройство сканирования представляет собой винтовую пару.

К гайке жёстко крепится каретка, на которой зафиксирован первичный преобразователь.

Перемещение каретки осуществляется за счёт винтового соединения

шпилька-каретка. В качестве первичного преобразователя используется цилиндрический

стержень из технической меди с гальванопокрытием из никеля. Рабочее острие

преобразователя представляет собой конус с полусферической вершиной радиусом

1,5 мм. Преобразователь поджимаются к поверхности с помощью упругого элемента.

Подача преобразователя на исследуемую поверхность осуществляется за счёт механического

устройства сканирования – в продольном направлении, и за счёт движения платформы

ДДНК – в поперечном направлении.

Проектная точность определения местоположения узла сканирования составляет 1 мм

в обоих направлениях.

Система

измерения выполнена на основе высокочувствительного помехозащищённого

микровольтметра постоянного тока с чувствительностью 1 мкВ. Автономная работа ДДНК в течение заданного интервала времени

обеспечивается установленными на борту аккумуляторными батареями.

Последовательность

действий работы прибора осуществляется по следующему алгоритму. Оператор с

пульта управления (на основе переносного ноутбука) посылает сигнал о начале

движения ДДНК. При визуальном

обнаружении дефекта с помощью бортовой видеокамеры, оператор начинает выполнять

процедуру сканирования, при которой датчик исследует выбранную область поверхности.

Происходит сравнение сигналов, получаемых с разных преобразователей, включенных

по дифференциальной схеме, их последующее усиление, оцифровка и отправка на

пульт при помощи ЭСУ. Результаты диагностики представляют собой визуальное изображение

исследуемой области (дефекта), а также архивируемые аплитудно-временные зависимости

разности электрических потенциалов, полученные с бортовых датчиков.

Обработка

диагностической информации, постановка диагнозов и определение прогнозируемого

времени работы объекта контроля производится с помощью программных комплексов,

разработанных в лаборатории ElphysLAB.

Литература

1. Белова В.С., Евстюхин Н.А., Морозов А.А., Сурин В.И. Информационно-измерительная

система для внутриреакторных исследований материалов // Научно-технический

журнал "Информационные технологии в проектировании и производстве"

М.: ФГУП ВИМИ, выпуск №1, 2010г., с.39-47.

2. Surin V.I.,

Evstyukhin N.A., Kapralov Yu.A., Morozov A.A. High-effective control system for

reactor technological equipment. «Nuclear Energy for New Europe 2010». Book of

Abstracts. Slovenia. 2010. P. 58-59.