Разработка специализированной компьютерной системы 3D-моделирования

для автоматизированного анализа рабочих характеристик интегральных струйных

устройств

А.В.

Балабанов,

с.н.с., к.т.н., fca07@mail.ru,

И.В. Кузичев,

инж.-прогр., kuzicheviv@gmail.com,

В.А. Ромакин,

с.н.с., к.т.н., insight.ru@gmail.com,

А.М. Касимов,

зав. лаб., д.т.н, проф., kasimov@ipu.ru,

А.И. Попов,

с.н.с., daten@ipu.ru,

А.Е. Артамонов,

техн., aeart@bk.ru,

ИПУ РАН, Москва

В статье представлены результаты

разработки специализированной компьютерной системы автоматизированного анализа

рабочих характеристик интегральных струйных устройств: создана база данных

интегральных струйных устройств; построена обобщенная сетевая модель структуры

системы; разработана структурная схема; созданы программные средства. Выполнена

апробация разработанной системы при создании новых образцов струйной техники.

Струйная техника,

использующая для передачи и преобразования информации гидрогазодинамические

явления, связанные с взаимодействием струй газа или жидкости, давно и успешно

используется в промышленности [1, 2]. Основными преимуществами струйной техники

являются ее высокая надежность, пожаро- и взрывоустойчивость и, особенно,

устойчивость к электромагнитному воздействию. Поэтому, несмотря на относительно

большие размеры и значительно меньшее быстродействие, чем у электронной техники,

существует множество областей, где использование струйной техники оправдано и

даже необходимо.

Наиболее

распространенной технологией изготовления струйных устройств является планарная

технология. Струйные элементы и функциональные модули в виде пластин с

коммуникационными каналами собираются в многослойные узлы, выполняющие

заданные функции логического управления. В многослойных конструкциях,

параметром, определяющим быстродействие, является масштабный линейный размер,

от которого зависит время прохождения сигнала по цепи устройства. Поэтому, целесообразно

рассматривать ширину канала питания струйного элемента как характеристический

параметр, на основе которого задаются физические параметры рабочего процесса,

влияющие на быстродействие.

Специфика струйных

элементов такова, что рабочие характеристики элемента могут существенно

измениться при незначительном изменении геометрии его рабочих каналов. Поэтому,

при проектировании новых струйных элементов необходимо проводить детальный

анализ конструкции с применением современных программных средств автоматизации

проектирования на основе 3D-моделей.

Применение средств автоматизации позволяет повысить качество разрабатываемых

устройств струйной техники, а также сократить сроки и затраты на изготовление опытных

образцов [3].

В этой связи, в статье

представлены результаты разработки специализированной компьютерной системы 3D-моделирования для автоматизированного

анализа рабочих характеристик интегральных струйных устройств (далее – компьютерная

система).

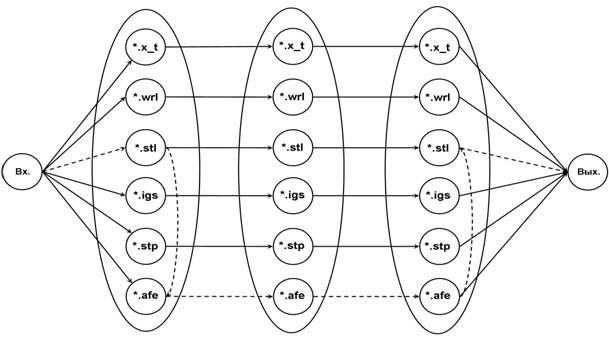

рис. 1 Обобщенная сетевая модель структуры компьютерной

системы

Компьютерная система имеет следующие

основные функции:

- чтение 3D-моделей интегральных струйных

устройств в формате *.stl;

- преобразование 3D-моделей из формата *.stl во внутренний формат системы;

- визуализация и аффинные

преобразования;

- построение послойных сечений 3D-моделей с заданным шагом;

- отображение послойных сечений в

однооконном и многооконном режимах с возможностью выбора пользователем

конкретного сечения или набора сечений;

- автоматическое определение границ

рабочих каналов струйных элементов в каждом сечении;

- редактирование послойных сечений;

- 3D-моделирование потоков газа/жидкости в

интегральных струйных устройствах;

- формирование предтерминальных файлов

для изготовления опытных образцов интегральных струйных устройств методом 3D-печати.

На рис. 1

изображена обобщенная сетевая модель (ОСМ) [4] структуры компьютерной системы.

На основе ОСМ выбрана лучшая реализация структуры при помощи поиска кратчайшего

пути в сети по критериям сложности программной реализации структур данных 3D-моделей [5, 6]. Кратчайший путь

обозначен на рис. 1 пунктирными дугами.

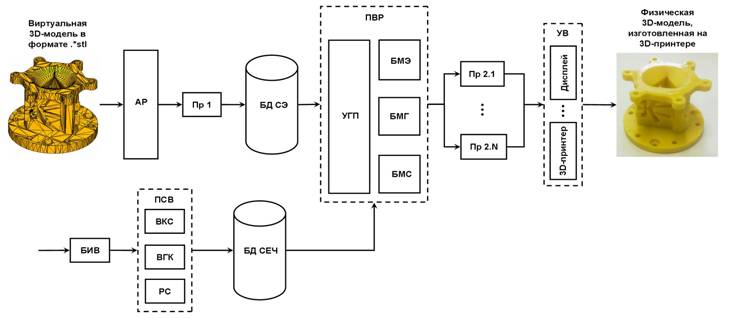

рис. 2 Структурная схема компьютерной системы

В соответствии с

выбранным кратчайшим путем в ОСМ разработана структурная схема компьютерной

системы, которая представлена на рис. 2. Схема включает: блок анализа и

редактирования структур данных 3D-моделей в формате *.stl (АР); преобразователь во внутренний

формат системы *.afe

(Пр1); базу данных струйных элементов (БД СЭ); подсистему виртуальной

реальности (ПВР), состоящую из универсального геометрического процессора (УГП),

блока 3D-моделирования

струйных элементов (БМЭ), блока 3D-моделирования рабочих потоков газа в струйных элементах

(БМГ), блока 2D-моделирования

послойных сечений (БМС); блок интерактивного ввода пользователя (БИВ);

подсистему специализированных вычислений (ПСВ), которая включает блок

вычисления контуров сечений (ВКС), блок вычисления границ каналов (ВГК) и блок

редактирования послойных сечений (РС); базу данных послойных 2D-сечений (БД СЕЧ); преобразователи в

предтерминальные файлы устройств вывода (Пр2.1…Пр2.N). Вспомогательные блоки БИВ, ВКС, ВГК

и РС в ОСМ на рис. 1 не показаны. В качестве формата предтерминального файла в

ОСМ, для примера, рассмотрен формат *.stl для 3D-печати.

При считывании структур

данных 3D-моделей

интегральных струйных устройств в формате *.stl из внешних баз данных, выполняется их

анализ и редактирование в блоке АР. После анализа и редактирования структур

данных выполняется преобразование их способа кодирования во внутренний формат компьютерной

системы *.afe

(analysis

of fluid elements) в Пр1 и запись в базу данных БД СЭ. Универсальный геометрический процессор УГП

подсистемы виртуальной реальности ПВР выполняет построение 3D-сцены и аффинные преобразования.

Построение 3D-моделей

струйных элементов в компьютерной системе выполняется блоком БМЭ, построение и

редактирование 2D-сечений

– блоком БМС, а также блоками вычисления контуров сечений ВКС, вычисления

границ каналов ВГК и редактирования сечений РС, управление которыми

осуществляется при помощи блока БИВ. Послойные 2D-сечения накапливаются в базе данных

БД СЕЧ. Блок БМГ выполняет 2D/3D-моделирование

рабочих потоков газа в 3D-моделях

интегральных струйных устройств и в их послойных сечениях.

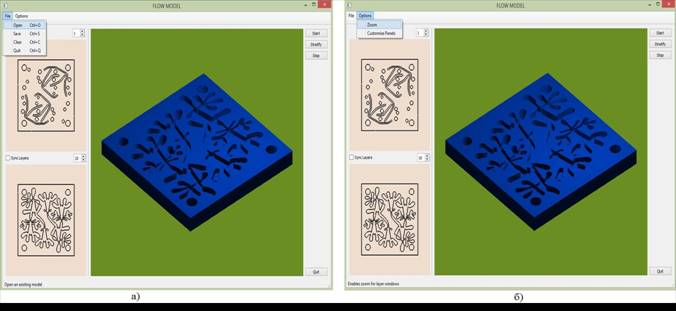

рис. 3

Интерфейс разработанной компьютерной системы: а) меню File; б) меню Options

В соответствии со

структурной схемой созданы программные средства. Интерфейс разработанной компьютерной

системы показан на рис. 3. На рисунке показано построение послойных 2D-сечений (слева) для 3D-модели струйного триггера (справа).

При помощи функции Open

выполняется загрузка 3D-модели струйного элемента из БД СЭ.

Далее выполняется автоматическое построение послойных сечений с заданным шагом,

используя функцию Stratify.

Для сохранения послойных сечений в виде отдельных растровых изображений

используется функция Save,

для удаления информации из БД СЭ и БД СЕЧ – функция Clear, для выхода из системы – функция Quit.

Для редактирования

послойных сечений необходимо использовать панели инструментов Customize Panels, предварительно активировав

программные окна, в которых отображаются эти сечения, при помощи меню Options.

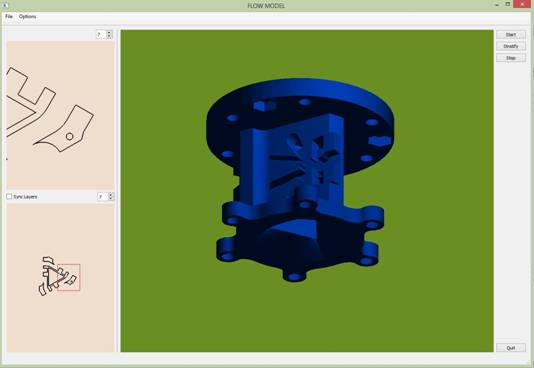

рис. 4 Пример использования функции масштабирования

областей при анализе слоев

Визуальный анализ

малоразмерных элементов рабочих каналов в послойных сечениях интегральных

струйных устройств может быть выполнен при помощи функции масштабирования

областей. Пример масштабирования конкретной области рабочих каналов приведен на

рис. 4. При помощи мыши, масштабируемая область послойного сечения выделена

прямоугольником (слева внизу). Результат масштабирования показан на рис. 4 в

левой части окна сверху.

При использовании

разработанной системы проведена экспериментальная работа по созданию и анализу

характеристик интегральных струйных устройств.

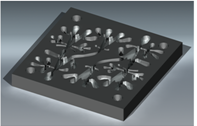

Таблица 1

Примеры 3D-моделей созданных интегральных

струйных устройств

|

3D-модель |

Принципиальная схема |

|

|

|

|

|

|

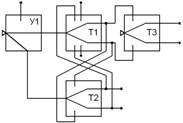

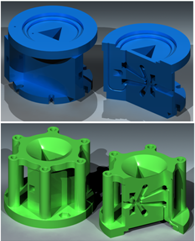

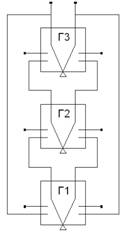

Примеры 3D-моделей созданных интегральных

струйных устройств приведены в табл. 1. В первой строке таблицы

представлено устройство, состоящее из усилителя и трех триггеров. Устройство

выполнено в виде пластины (планарная конфигурация), которая затем объединяется

в пакетную конструкцию с другими струйными устройствами. Во второй строке табл. 1

приведены варианты конструктивного исполнения трехкаскадного струйного

генератора. Каскады соединены последовательно по кольцевой схеме. Сигнал с

выхода каждого каскада подается в каналы управления последующего каскада.

Нагрузка подключается к выходу одного из каскадов. Каскады генератора расположены

в различных плоскостях; такая конфигурация называется объемной, и все чаще стала

использоваться разработчиками благодаря развитию технологий 3D-печати.

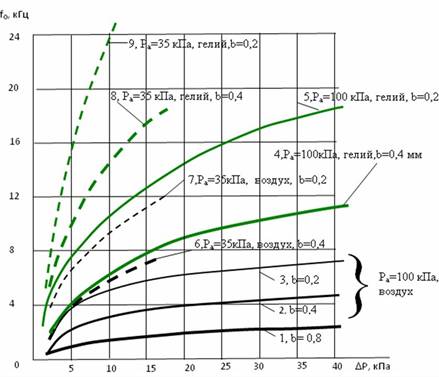

рис. 5. Экспериментальные показатели

быстродействия струйных элементов в зависимости от размера ширины канала питания

b,

перепада давления питания при работе на воздухе и гелии и давлении окружающей

среды 100 или 35 кПа

На

рис. 5 приведены экспериментальные данные быстродействия созданных струйных элементов

в зависимости от давления питания и окружающей среды при работе на воздухе и

гелии. Исследования проводились для трех подобных типоразмеров струйных

элементов с шириной каналов питания, соответственно, b

=

0,2; 0,4 и

Литература

1. Ахметзянов А.В., Ермолаев А.И.,

Касимов А.М., Лункин Б.В. Измерительные вычислительные системы для контроля и

учета продукции газодобывающих и газотранспортных предприятий. // Газовая

промышленность, 2006. - № 10. – С. 69 – 73.

2. Касимов А.М., Мамедли Э.М., Попов

А.И., Чернявский Л.Т. Радикальное повышение быстродействия элементной базы

резервных систем управления летательными аппаратами // Датчики и системы. 2005.

С. 29-33.

3. Артамонов Е.И., Артамонов А.Е., Балабанов А.В.,

Касимов А.М., Кузичев И.В., Попов А.И., Ромакин В.А., Сизова Л.Н. Разработка

системы автоматизированного проектирования средств автоматики на элементах

высокотемпературной струйной техники / Труды международной конференции

CAD/CAM/PDM-

4. Артамонов Е. И. Интерактивные

системы. Синтез структур - М.:

Инсвязьиздат, 2010. 210 с.

5.

Балабанов А. В. Синтез структур специализированных

интерактивных систем на основе объемных геометрических моделей и средств

виртуальной реальности // Информационные технологии в

проектировании и производстве. – 2013. №3. С. 23-29.

6. Балабанов А. В. Кодирование и оценка структур данных

интерактивных систем объемного геометрического моделирования. – 2014. №2. С. 22-25.