Способ автоматической

коррекции объёмных погрешностей многокоординатных систем на основе лазерных

интерференционных

измерений

В. И.

Телешевский,

проф. каф. ИИСиТ, д.т.н., vitel@stankin.ru,

В. А. Соколов,

м.н.с., vasokolov-stankin@yandex.ru,

МГТУ «СТАНКИН», г. Москва,

В.А. Темников,

зам. нач. УИП,

ФГУП МНПЦ газотурбостроения «Салют», г.

Москва

В докладе развивается новый подход к повышению

геометрической точности многокоординатных систем с программным управлением на

основе оптимальной стратегии коррекции погрешности. Многокоординатные системы с

программным управлением – станки и КИМ лежат в основе современного

машиностроения. Сходные принципы их построения позволяют использовать схожие

подходы для управления их точностью. В настоящее время распространены подходы к

управлению точности, основанные на компенсации геометрической погрешности. В

докладе развивается подход к коррекции геометрических погрешностей

многокоординатного оборудования, предложенный авторами в предыдущих

публикациях. На основе рассмотренных принципов построения системы

автоматической коррекции геометрической погрешности продемонстрирована

возможность управления геометрической точностью многокоординатной системы. На

наглядном примере показано повышение точности в результате коррекции

погрешности.

The

report describes further development of new approach to increase of geometric accuracy

of multi-axis NC-controlled systems based on optimal error correction strategy.

Such systems – CMMs and machine-tools – are the basis of modern manufacturing.

Similar design principles of both measuring and technological multi-axis

systems allow using similar approaches for accuracy control, among them –

approaches based on error correction. The report describes the development of

the approach to error correction proposed by the authors in previous articles.

An example of geometric accuracy control is presented based on principles of

automatic error correction system. The accuracy improvement after error correction is

described.

Введение

В основе современного машиностроения лежат

многокоординатные системы с программно-управляемыми перемещениями узлов и

механизмов. К ним относят разнообразное технологическое оборудование – станки,

в которых формообразование изделий осуществляется в результате взаимодействия с

обрабатываемой деталью режущей кромки инструмента (лезвийного, абразивного,

ультразвукового, лазерного, электроэрозионного и др.), движущейся в

пространстве по заданной траектории [1 - 3]. К таким же системам относят

средства измерений (СИ) – координатно-измерительные машины (КИМ) и приборы,

функционирующие по координатному принципу, в которых с контролируемой деталью

контактно или бесконтактно взаимодействует чувствительный элемент датчика,

сканирующего в пространстве по заданной траектории. При этом как измерительное,

так и технологическое оборудование строится по сходным кинематическим схемам: в

традиционной компоновке (декартовой, декартово-полярной, полярной),

параллельной кинематике (биподы, триподы и т. д.) [3], гибридном исполнении,

сочетающем свойства первой и второй компоновок.

Проблема повышения точности и коррекции

погрешностей измерительного и технологического оборудования исследуется с 40-х

годов XX века. В настоящее время данная проблема особенно актуальна, так как

ресурс технологических возможностей повышения точности КИМ и станков практически

исчерпан, и продвижение в этом направлении, особенно применительно к

высокоточным КИМ и станкам либо невозможно, либо экономически затратно. Поэтому

в метрологии возник другой метод повышения точности, основанный на измерении

геометрических погрешностей станка или КИМ с их последующей компенсацией [2,

4-8].

В докладе развивается новый подход к коррекции

геометрических погрешностей многокоординатного оборудования, предпосылки к

разработке которого изложены авторами в предыдущих публикациях [8 – 13 и др.].

Суть этого подхода заключается в создании математической модели геометрической

погрешности многокоординатного оборудования, измерении составляющих этой

погрешности многофункциональной лазерной интерференционной измерительной

системой, восстановлении распределения геометрической погрешности в рабочем

пространстве (“error mapping”) и ввода поправок в систему ЧПУ многокоординатной

системы на основе выработанной оптимальной стратегии коррекции.

В разделе 2 приводится исследование станков с ЧПУ

на основе описанных принципов, позволившее повысить точность станков и

использовать их в качестве координатно-измерительных машин. В разделе 3

приводится описание разработанного ПО для визуализации распределения объёмной погрешности

в рабочем пространстве станка. В разделе 4 приведена демонстрация коррекции

объёмной геометрической погрешности машины на примере проведённого авторами

машинного эксперимента. Выводы по работе приведены в разделе 5.

1. Коррекция геометрической погрешности

Вопрос коррекции геометрической погрешности

многокоординатных систем был рассмотрен авторами в предыдущих публикациях [1,

2]. Авторами была представлена разработанная система для коррекции объёмной

погрешности геометрической погрешности, продемонстрирована эффективность

используемых подходов и выбранных методов коррекции на основе компенсации

погрешности по результатам лазерных измерений. Был рассмотрен вопрос

компенсации не только погрешности по отдельным координатным осям, но и объёмной

погрешности многокоординатной системы, определяемой по результатам измерения 21

параметрической погрешности [3].

Описанные в [1, 2] принципы коррекции погрешностей

были применены при реализации авторами проекта, в рамках которого перед

авторами стояла задача проконтролировать точность и скомпенсировать объёмные

погрешности двух трёхкоординатных обрабатывающих центров Kondia A-10 (Испания).

Обрабатывающие центры построены по компоновке «XYFZ», то есть оснащены столом,

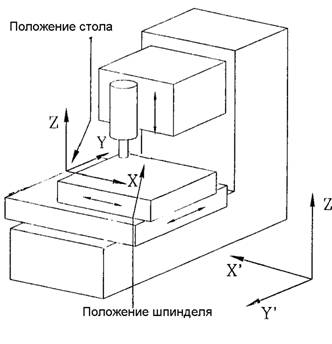

перемещающимся по оси X и Y, и шпинделем, перемещающимся по оси Z. На рис. 1

представлено схематическое изображение устройства обрабатывающего центра Kondia

A-10.

рис.

1 Схематическое изображение компоновки обрабатывающего центра модели Kondia

A-10.

Технические характеристики обрабатывающего центра

Kondia A-10 представлены в таблице 1:

Таблица

1

Технические

характеристики обрабатывающего центра Kondia A-10:

|

Стол |

Плоскость

стола |

1,200x500

мм |

|

Расстояние

от шпинделя до плоскости стола |

140-750

мм |

|

|

Перемещения

по осям |

X |

1000

мм |

|

Y |

500

мм |

|

|

Z |

610

мм |

|

|

Точность

позиционирования |

0,01

мм |

|

|

Повторяемость |

0,008

мм |

|

|

Дискретность

перемещений |

0,001

мм |

|

Для измерения объёмной погрешности обрабатывающих центров

была использована лазерная интерференционная измерительная система (ЛИИС)

Renishaw XL-80 (Великобритания) [12]. Обладая высокой универсальностью, данная

ЛИИС позволяет осуществлять измерения параметрических функций объёмной

погрешности многокоординатного оборудования с высокой производительностью.

Отметим, что в настоящее время появились ЛИИС, в том числе, следящие

интерферометры (лазер-треккеры) [14, 15], позволяющие за один проход рабочего

органа станка измерять до шести параметрических функций объёмной погрешности,

что ещё больше увеличивает производительность измерений.

После проведения необходимых измерений по

приведённым в [1, 2] формулам определяются координатные компоненты полной

объёмной погрешности DX(X,Y,Z), DY(X,Y,Z),

DZ(X,Y,Z). Например, погрешность DX

вычисляется по формуле

![]() (1)

(1)

где X,Y,Z – координаты точки, в которой вычисляются

координатные составляющие погрешности;

dij – линейные

параметрические погрешности (погрешности позиционирования вдоль оси и

отклонения осей от прямолинейности);

eij – угловые

параметрические погрешности (крен, тангаж и рыскание);

αij – погрешности взаимной перпендикулярности

осей;

XT, YT, ZT – поправка на размер инструмента.

Аналогично вычисляются погрешности DY(X,Y,Z)

и DZ(X,Y,Z)

Модуль полной объёмной геометрической погрешности

для некоторой i-й точки с координатами (X,Y,Z) определяется из координатных

составляющих по формуле [1,2]:

![]() (2)

(2)

По результатам измерений была произведена

аттестация точности позиционирования координатных осей обрабатывающих центров

согласно ГОСТ 27843–2006 [16], и получены сертификаты калибровки обрабатывающих

центров как средств измерения. Такая аттестация позволила после замены режущего

инструмента на измерительную головку измерять обработанные непосредственно на

станке, не перенося их на координатно-измерительную машину, что существенно

увеличило производительность и повысило точность контрольных операций за счёт

сохранения единства технологических и измерительных баз, уменьшения времени

ожидания выравнивания температуры детали и стола КИМ и ряда других факторов.

2. Визуализация распределения объёмных геометрических

погрешностей в рабочем пространстве станка

Авторами было разработано программное обеспечение

для визуализации распределения объёмной погрешности в рабочем пространстве

обрабатывающего центра. Работа ПО включает следующие этапы.

На основании результатов измерений параметрических

функций объёмной геометрической погрешности определяется величина объёмных погрешностей

по координатным осям в соответствии с (1), а также в соответствии с (2)

абсолютная величина полной объёмной геометрической погрешности в точках

рабочего пространства, заданных с определённым шагом;

Каждому значению модуля геометрической погрешности

присваивается цвет в соответствии с цветовой шкалой, например, от меньшей

погрешности к большей – от зелёного до красного либо от черного до белого;

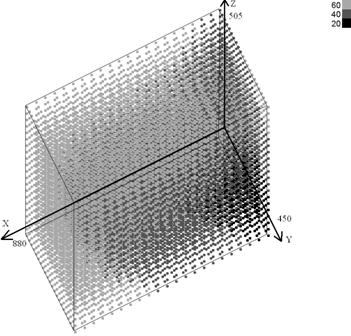

На экран компьютера выводится изометрическая

проекция рабочего пространства обрабатывающего центра с расположенными в нём

точками, раскрашенными в соответствии со значением объёмной погрешности (рис.

2; в виду типографских ограничений представлена черно-белая картина).

рис.

2. Диаграмма распределения объёмной погрешности в рабочем пространстве станка.

Цветовая шкала – в мкм. Чёрным цветом показаны точки рабочего пространства,

полная объёмная погрешность в которых составляет не более 20 мкм, тёмно-серым - не более 40

мкм, светло-серым – не более 60 мкм.

Согласно ГОСТ 27843–2006 для измерения

геометрических погрешностей в рабочем пространстве следует брать не менее 5

точек на каждой координатной оси. Для большей репрезентативности эксперимента в

рабочем пространстве исследуемых обрабатывающих центров была выбрана сетка

точек со следующими параметрами:

- По оси X – от 40 мм до 880

мм с шагом 40 мм;

- По оси Y – от 30 мм до 450

мм с шагом 20 мм;

- По оси Z – от 5 мм до 505

мм с шагом 25 мм;

- Итого 22х22х21=10164 точек

в рабочем пространстве станка.

Представленная на рис. 2 диаграмма наглядно отображает

области рабочего пространства с различными значениями объёмной погрешности. Преимуществом

такой диаграммы является возможность сделать на её основании вывод о точностных

характеристиках станка и дать рекомендации по расположению детали в определённой

области рабочего пространства для достижения заданной точности как обработки,

так и последующих измерений.

3. Коррекция объёмной геометрической погрешности

Современные системы ЧПУ (CNC) и системы

автоматизированной подготовки производства (CAM) позволяют осуществлять

программную коррекцию погрешностей многокоординатных систем. Коррекция может

осуществляться различными способами:

- компенсация погрешностей за

счёт изменения готовой управляющей программы обработки детали;

- ввод поправок на

рассчитанные значения погрешности в систему ЧПУ для автоматической компенсации

погрешностей в процессе работы;

- ввод поправок на этапе

подготовки производства при помощи CAM-системы за счёт, например, сдвига

системы координат на величину, необходимую для компенсации погрешностей.

В рамках рассматриваемого проекта был использован

третий способ, обеспечивающий минимальные затраты времени и не требующий

трудоёмких изменений в системе ЧПУ или управляющей программе, а так же

реализован в ряде программных продуктов, используемых на данный момент на

машиностроительных предприятиях (например, DELCAM [17]). Авторами был проведён

машинный эксперимент для демонстрации возможностей применяемых принципов

коррекции объёмной погрешности, включавший в себя следующую последовательность

действий:

1) Для всех выбранных точек рабочего пространства

определяется величина объёмных погрешностей по координатным осям в соответствии

с (1), а так же, в соответствии с (2), абсолютная величина полной объёмной

геометрической погрешности;

2) Начало координат в системе координат станка

сдвигается по координатным осям на величину погрешностей по соответствующим

осям, рассчитанным для некоторой k-й точки рабочего пространства. Таким

образом, при выполнении системой ЧПУ подготовленной программы объёмная погрешность

в выбранной точке полностью компенсируется сдвигом начала координат и равняется

нулю.

3) В остальных точках рабочего пространства

координатные составляющие объёмной погрешности изменяются на величину сдвига

начала координат, что приводит к изменению распределения полной геометрической

погрешности в рабочем пространстве машины, т.е. как к уменьшению, так и к увеличению

значения полной геометрической погрешности во всех точках рабочего пространства

машины.

4) Шаги 2-3 повторяются для каждой i-й точки рабочего

пространства. Результатом такого перебора является нахождение такой точки, при

внесении коррекции по которой суммарное значение модулей объёмных погрешностей

для всех точек рабочего пространства минимально, т.е.

![]() (3)

(3)

Условие (3) позволяет получить минимальную

погрешность позиционирования в максимальной зоне рабочего пространства машины.

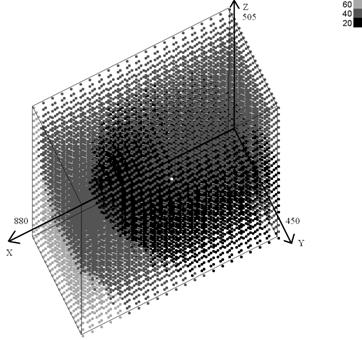

В проведённом эксперименте точкой, соответствующей

условию (3) оказалась точка A с координатами X=440, Y=230, Z=180. Распределение

объёмной погрешности после такой коррекции показано на рис. 3.

рис.

3. Распределение объёмной погрешности в рабочем пространстве машины после

коррекции. Обозначения аналогичны рис.

2. Белым цветом показано расположение точки A.

Как следует из сравнения рис. 2 и 3, имеет место

существенное увеличение области рабочего пространства с более низкой объёмной

погрешностью (чёрная область, объёмная погрешность менее 20 мкм). Если в

исходном состоянии исследуемых обрабатывающих центров (рис.2) доля точек с низкой

погрешностью (менее 20 мкм) составляла 7,6%, то после коррекции (рис.3) доля

таких заняла более 30% объёма рабочего пространства машины.

Выбранная методика коррекции погрешности открывает

возможность за счёт последовательного перебора точек, по которым производится

погрешность, изменять распределение погрешности для получения минимального

значения погрешностей в интересующей технолога области рабочего пространства

станка, либо в интересующей метролога области рабочего пространства измерительной

машины.

Следует также отметить, что предложенная методика

предъявляет невысокие требования к аппаратному обеспечению для осуществления

необходимых вычислений. Полный перебор 10164 точек занимает не более 40 секунд

при использовании широко доступного аппаратного обеспечения (процессор класса

Pentium IV). Таким образом, становится возможным коррекция в реальном масштабе

времени.

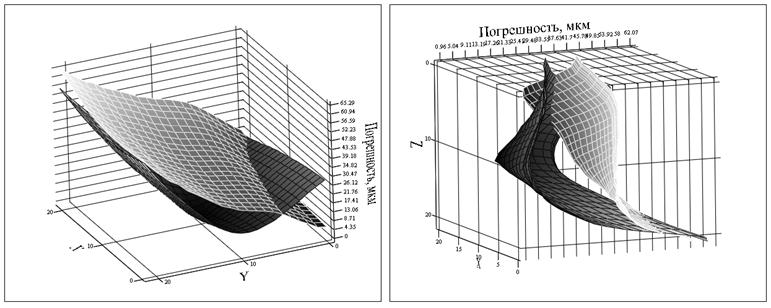

Трансформация описанной выше методики на двумерную

задачу открывает возможность управления коррекцией в заданном направлении обработки.

Так, например, на рис. 4.а и 4.б приведены примеры снижения погрешностей в

направлении обработки, параллельном плоскости XY, и в направлении, параллельном

плоскости XZ. Тем самым создаётся возможность электронного управления

геометрической точностью в реальном времени в заданном направлении обработки

[2].

а) б)

рис.

4. Результаты коррекции погрешности в направлении обработки, параллельном

плоскости XY при значении координаты Z=5 мм (а), и в направлении, параллельном

плоскости XZ при значении координаты Y=30 мм (б). По осям X и Y (а) и X и Z (б)

отложен номер контрольной позиции вдоль соответствующей оси, а по оси Z (а) и Y

(б) – полная объёмная погрешность в данной точке. Поверхности с белой сеткой

соответствуют погрешности до коррекции, поверхности с чёрной сеткой – после

коррекции погрешности.

Как следует из рисунков, поверхности с чёрной

сеткой ближе к базовой плоскости, чем поверхности с белой сеткой, т. е. полная

геометрическая погрешность в соответствующих точках меньше.

Выводы

Принципы коррекции геометрической погрешности,

применяемые авторами, позволяют существенно повысить точностные характеристики

измерительного и технологического многокоординатного оборудования;

Визуализация распределения погрешностей в рабочем

пространстве позволяет наглядно оценить точностные характеристики машины;

Внесение коррекции по различным точкам рабочего

пространства станка позволяет изменить распределение объёмной геометрической

погрешности для достижения требуемых точностных параметров измерения и

обработки в заданной области рабочего пространства с высокой производительностью.

Более совершенные алгоритмы оптимальной коррекции,

основанные на градиентных методах, и алгоритмы расчётов в реальном масштабе

времени, будут опубликованы в последующих работах.

Литература

1. Телешевский В. И., Соколов

В. А. Лазерная коррекция геометрических погрешностей многокоординатных систем с

программным управлением. // Измерительная техника. – 2012 – N 5. – С. – 33-37;

V. I. Teleshevskii, V. A. Sokolov. Laser correction of geometric errors of

multi-axis programmed-controlled systems.// Measurement Techniques. 2012. V.

49, N 5, P 535-541.

2. Григорьев С.Н., Телешевский

В.И. Проблемы измерений в технологических процессах формообразования //

Измерительная техника. 2011. № 7. С. 3-7 / Grigoriev S.N., Teleshevskii V.I.

Measurement problems in technological shaping processes // Measurement

Techniques. ‒ 2011. ‒ T. 54, № 7. ‒ C. 744-749.

3. Grigoriev S.N., Teleshevsky

V.I., Sokolov V.A. Volumetric Geometric Accuracy Improvement for Multi-Axis

Systems Based on Laser Software Error Correction. International Conference on

Competitive Manufacturing «COMA`13» 30 January - 1 February 2013 Stellenbosch,

South Africa. Organised by the Department of Industrial Engineering Stellenbosch

University. P. 301-306.

4. Schwenke H. е. а. Geometric

error management and compensation of machines – an update // Ann. CIRP. 2008. N

57. P. 660–675.

5. Косинский Д.В., Телешевский

В.И., Соколов В.А. Гетеродинные методы лазерной интерферометрии на основе

дифракции Френеля // Измерительная техника. 2011. № 8. С. 7-10 / Kosinskii

D.V., Teleshevskii V.I., Sokolov V.A. Heterodyne laser interferometric

techniques based on fresnel diffraction // Measurement Techniques. ‒ 2011. ‒ T. 54, № 8. ‒ C. 859-864.

6. Гришин С.Г. Анализ

поляризационной составляющей погрешности измерения в гетеродинных лазерных

интерференционных измерительных системах // Метрология, 2011. № 12. С. 19–34 /

Grishin S.G. An analysis of the polarization component of the measurement error

in heterodyne laser interferometer measurement systems // Measurement

Techniques. ‒ 2012. ‒ T. 54, № 12. ‒ C. 1378-1387.

7. Teleshevsky V.I., Grishin

S.G. Digital transformations of the phase measurement information in the high

resolution heterodyne laser interferometry // Lasers for Measurements and

Information Transfer 2007 – art. no. 70060E / Privalov V.E. Bellingham:

Spie-Int Soc Optical Engineering, 2008. C. E60-E60.

8. Григорьев С.Н., Телешевский

В.И., Глубоков А.В., Педь С.Е., Глубокова С.В. Проблемы метрологического

обеспечения подготовки производства в машиностроении // Измерительная техника.

2012. № 5. С. 27-29 / Grigoriev S.N., Teleshevskii V.I., Glubokov A.V., Ped

S.E., Glubokova S.V. The problems of metrological support for the preparation

of production in machine construction // Measurement Techniques. ‒ 2012. ‒ T. 55, № 5. ‒ C. 526-529.

9. Телешевский В.И., Соколов

В.А. Лазерная измерительная информационная система для повышения точности

многокоординатных станков с ЧПУ // Вестник МГТУ Станкин. 2011. № 4. С. 8-10.

10.

Гришин С.Г. Оценка фазовой погрешности в гетеродинных лазерных интерференционных

измерительных системах // Измерительная техника. 2011. № 8. С. 11-13 / Grishin

S.G. Estimating phase errors in heterodyne laser interferometer measurement

systems // Measurement Techniques.

2011. T. 54, № 8. C. 865-868.

11.

Максин Ю.А., Телешевский В.И., Темников П.В. Система автоматизированного

проектирования и изготовления средств линейно-угловых измерений на основе трехмерного

параметрического моделирования // Измерительная техника. 2011. № 8. С. 13-16 /

Maksin Y.A., Teleshevskii V.I., Temnikov P.V. System for computer aided design

and fabrication of means of linear-angular measurement based on

three-dimensional parametric modelling // Measurement Techniques. 2011.

T. 54, № 8. C. 869-873.

12.

Телешевский В.И., Емельянов П.Н., Шишков Д.Н. Принципы построения

компьютеризированной системы метрологического обеспечения производства на базе

ИПИ-технологий. Приборы. 2011. № 5. С. 57-62.

13.

Фирма Renishaw. Системы для проверки точности и калибровки станков и

координатно-измерительных машин [офиц. сайт]. http:// renishaw.com (дата

обращения: 01.08.2013).

14.

Фирма Automated Precision Inc. (API) Системы для проверки точности и

калибровки станков и координатно-измерительных машин [офиц. сайт].

http://apisensor.com (дата обращения: 01.08.2013).

15.

Lau, K., Hocken, R. and Haight, W., Automatic Laser Tracking

Interferometer System for Robot Metrology // Journal of Precision Engineering,

1986, V. 8, N 1, pp.3-8.

16.

ГОСТ 27843–2006. Испытания станков. Определение точности и повторяемости

позиционирования осей с числовым программным управлением.

17.

Фирма Delcam. Разработка CAD/CAM продуктов для моделирования,

изготовления и контроля сложных изделий и технологической оснастки. [офиц.

сайт]. http:// delcam.ru (дата обращения: 01.08.2013).