Практические

аспекты реализации управления электроавтоматикой токарных станков (на примере

функционального блока управления револьверной головкой)

Р.А. Нежметдинов,

доц., к.т.н., neramil@gmail.com,

Ю.С. Волкова,

магистрант, volkovayulia.gm@gmail.com,

МГТУ «Станкин», г. Москва

Статья посвящена практическим аспектам

реализации управления электроавтоматикой токарных станков. Обоснована

актуальность применения подхода проектирования системы управления

электроавтоматикой станков независимо от типа применяемых аппаратных средств.

Рассмотрены системы смены инструмента группы токарных станков, а также алгоритм

и реализация функционального блока управления револьверной головкой.

The article is devoted to the practical aspects of implementing

management electroautomatics lathes. The urgency of the application of the

approach design a control system electroautomatics machines regardless of the

type the hardware used. The systems of the tool change

group lathes, as well as the algorithm and implementation a function block

control turret.

Перенос выполнения управляющих

программ с уровня автономных ПЛК на уровень системы ЧПУ позволил

абстрагироваться от типа применяемых модулей ввода/вывода управляющих сигналов.

В результате привязка машинного кода осуществляется не во время компиляции под

конкретную платформу, а за счет конфигурирования аппаратного обеспечения [1].

Например, для коммуникации в рамках

системы ЧПУ широкое применение нашёл высокоскоростной протокол EtherCAT,

обеспечивающие объединение в единую информационную сеть разнородных управляющих

элементов (контроллеров приводов и компоненты системы управления

электроавтоматикой). Независимо от фирмы-производителя аппаратуры

поддерживающей этот международный стандарт (Beckhoff, NCT, Yaskawa и др.)

программный код функционального блока остается неизменным, так же, как и

математическое обеспечение ядра системы ЧПУ. [1] Изменению подвергается только

диапазон разделяемой памяти, являющейся проекцией состояния физических

входов/выходов и служащей буфером обмена данными между программно-реализованным

контроллером и аппаратными средствами управления.

Такой подход обеспечивает

независимость проектирования системы управления электроавтоматикой станков от

типа применяемых аппаратных средств автоматизации, что позволяет повторно использовать

разработанные ранее функциональные блоки.

Рассмотрим системы смены инструмента

группы токарных станков. Широкое применение при проектировании станков токарной

группы нашло оборудование производства фирм Colombo, Baruffaldi, Duplomatic и

Sauter (Таблица

1).

Таблица 1

Сравнение технических характеристик

револьверных головок различных производителей

Револьверные головки применяются

как носители инструментов в токарных, токарно-фрезерных, трубообрабатывающих и

карусельных станках. [2] Обычно головка имеет пять-шесть инструментальных

гнезд, редко более восьми. Конструкция револьверных головок разнообразна, но

выделяют два принципиально различающихся типа: для не вращающихся (резцов,

расточных пластин, блоков, сверл и других инструментов для обработки тел

вращения и отверстий) и вращающихся инструментов (рис.). Головки второго типа служат для установки сверл и

других инструментов при обработке отверстий, не совпадающих с осью вращения

заготовки (параллельных, перпендикулярных и т. д.), а также для выполнения

фрезерных и других работ и оснащаются механическими деталями для передачи

вращения шпинделю и инструменту (зубчатые колеса, подшипники, муфты и др.).

Револьверная головка должна обладать высокой жесткостью, позволяющей выполнять

грубые работы и вместе с тем обеспечивать высокую точность при чистовой

обработке.

Для второго типа револьверных головок

принудительное вращение - от специального электродвигателя — получает

только тот инструмент, который в данный момент находится в рабочей позиции

(напротив заготовки). Всего на токарных станках может быть установлено две-три

револьверные головки, часто в сочетании с инструментальным цепным магазином.

Для обработки корпусных заготовок приводные револьверные головки

применяют только в комбинации с магазинами. В этом случае выделяют две позиции

головки: рабочая, служит для вращения работающего инструмента и диаметрально

противоположная — для смены отработавшего. Передача инструментов (закрепленных

в стандартных оправках) из магазина в гнездо головки и обратно выполняется

автооператором во время работы станка. При этом остановка шпинделя нужна только

во время поворота револьверной головки на 90.

рис. 1 Револьверная головка Duplomatic SMB*

Широкая номенклатура изделий каждого

производителя обусловлена конструктивными особенностями важными для различных

типов станков: количество инструментов, расположение инструментов

(осевое/радиальное), способ крепления инструмента и др. На основе выделенных в

таблице 1 критериев большинство оборудования можно разделить на подгруппы, для

реализации унифицированных управляющих подпрограмм (функциональных блоков). При

этом каждый из критериев – это параметр, не влияющий на алгоритм управления в

целом, а определяющий только количественные характеристики технологического

оборудования.

На рис.

представлен

алгоритм смены инструмента для револьверных головок токарных станков. Согласно

алгоритму необходимо выполнить следующую последовательность действий:

1)

разблокировать

механический тормоз двигателя револьверной головки;

2)

реализовать

вращение револьверной головки по/против часовой стрелки (вращение в заданном

направлении согласно алгоритму поиска кратчайшего пути);

3)

повернуть

двигатель на заданное число дискрет (контроль осуществляется по датчику

обратной связи – ДОС или датчику положения);

4)

включить

механический тормоз двигателя револьверной головки;

5)

повернуть

руку автооператора для осуществления операции автоматической смены инструмента

(при необходимости).

Проведённый анализ алгоритма смены

инструмента позволил определить отличительные особенности различных типов

оборудования, в дальнейшем выделенные в качестве параметром функционального

блока:

·

Тип

применяемого датчика поиска инструмента. Определяет механизм поиска требуемой

позиции: по датчику, установленному на каждой ячейке инструментального магазина

(револьверной головки) или по угловому датчику на двигателе вращения

инструментального магазина (револьверной головки). Этот параметр является

ключевым и в наибольшей степени определяет алгоритм работы всего блока

(параметр №1).

· Наличие механического тормоза

двигателя вращения револьверной головки (определяет необходимость выполнения

шагов № 1 и 4 - параметр № 2).

· Возможность вращения

револьверной головки по/против часовой стрелке/в обе стороны (определяет

возможность применения алгоритма поиска кратчайшего пути - параметр № 3).

рис. 2 Алгоритм смены инструмента для

револьверных головок

Использование алгоритма поиска

кротчайшего пути позволяет существенно сократить вспомогательное время

выполнение операции смены инструмента. Примем в качестве параметров: А – номер

активного инструмента, Т – номер требуемого инструмента, N – общее количество

инструментов. Если справедливо одно из неравенств:

![]() или

или ![]() , (5)

, (5)

необходимо выполнить вращение накопителя в сторону

увеличения порядкового номера инструмента. Если справедливо одно из неравенств:

![]() или

или ![]() , (6)

, (6)

то необходимо выполнить вращение накопителя в сторону

уменьшения порядкового номера инструмента. Представленные неравенства (5) и (6)

показывают, что определение направления вращения двигателя зависит от общего

числа инструментов N (параметр № 4).

Число инструментов в револьверной

головке (N) в совокупности с дискретностью датчика двигателя (![]() ) и передаточным

отношением (n) «двигатель/револьверная головка» определяют число

сигналов датчика обратной связи, получаемых при повороте на одну позицию. При

повороте от позиции активного инструмента (A)

в позицию требуемого инструмента (Т) двигатель должен совершить вращение в

выбранном направлении, получив при этом с датчика обратной связи число сигналов

(Cnt), равное:

) и передаточным

отношением (n) «двигатель/револьверная головка» определяют число

сигналов датчика обратной связи, получаемых при повороте на одну позицию. При

повороте от позиции активного инструмента (A)

в позицию требуемого инструмента (Т) двигатель должен совершить вращение в

выбранном направлении, получив при этом с датчика обратной связи число сигналов

(Cnt), равное:

![]() . (7)

. (7)

Формула (7) определяет, что значение Cnt

прямо пропорционально произведению значений n

и ![]() (параметры № 5 и 6 соответственно).

(параметры № 5 и 6 соответственно).

Наличие руки автооператора определяет

необходимость выполнения пятого шага алгоритма смены инструмента (параметр №

7).

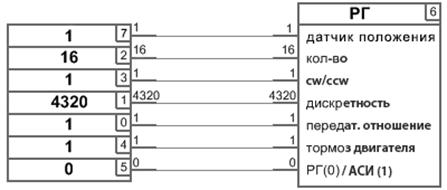

В среде программирования Soft PLC

контроллера, был реализован функциональный блок (ФБ) автоматической смены

инструмента. Выделенные параметры составили набор входов ФБ, значения которых

определяют последовательность действий при операции смены инструмента (рис. 3. Внешний вид параметризованного функционального ).

рис. 3. Внешний вид параметризованного

функционального блока

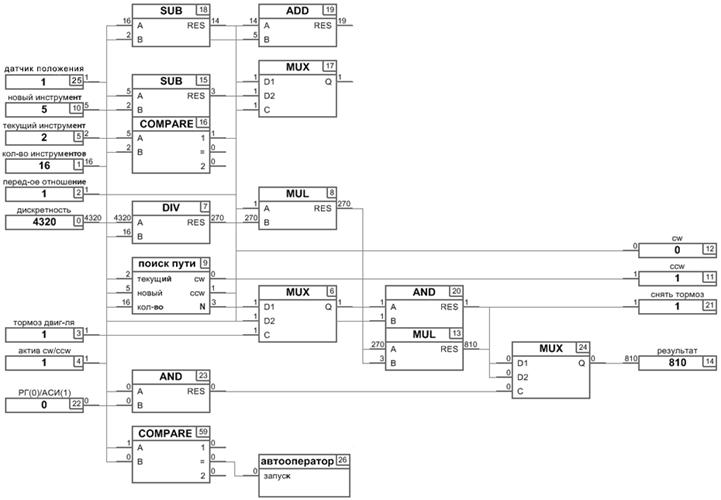

Внутренняя реализация функционального

блока (рис.

) представляет собой программное описание шагов

алгоритма на языке функциональных блоков, входящем в состав стандарта МЭК 61131

(FB – functional blocs).

Программа содержит: стандартные функциональные блоки (реализуют логические,

математические и функции сравнения) и специализированные пользовательские блоки

(реализация механизма поиска кротчайшего пути и управления автооператором). В

результате работы функционального блока смены инструмента формируются

управляющие воздействия на исполнительные органы револьверной головки, что в

свою очередь приводит к выбору и установке требуемого инструмента.

рис. 4. Реализация ФБ управления РГ

Литература

1. Сосонкин В.Л., Мартинов Г.М. Системы числового программного управления:

Учеб. пособие. - М.: Логос, 2005. - 296 с.

2.

Мартинов Г.М., Нежметдинов Р.А. «Кроссплатформенный

программно-реализованный логический контроллер управления электроавтоматикой

станков с ЧПУ»//

Автоматизация и современные технологии. 2013. № 1. С. 15-23.