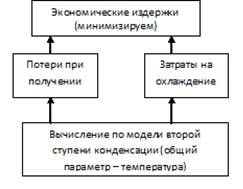

Модель системы

конденсации процесса хлорирования

В.Л. Чечулин,

ст. препод., chechulinvl@mail.ru,

Д.Н. Сафонова,

ПГНИУ, Пермь

В

работе рассматривается модель химико-технологического процесса хлорирования

лопаритовых концентратов для минимизации издержек по изменчивому исходному

составу концентрата для двух ступеней системы конденсации. Задача минимизации издержек

соответствует методу пространства состояний.

This

paper presents a model of chemical-engineering process of chlorination loparite

concentrates to minimize the costs on

variation from the starting composition of the concentrate for the two

stages of condensation. The problem of minimizing costs match with the method

of the state space.

Лопарит по сравнению с традиционным сырьём, которое

используется за рубежом - пирохлор, танталит, колумбит и др. является бедным и

в то же время комплексным сырьем, содержащим помимо тантала и ниобия редкоземельные

элементы и титан.

Сложный состав лопаритового концентрата указывает

на необходимость его комплексной переработки с извлечением всех ценных компонентов,

что приводит к усложнению технологии и повышению количества вредных для

окружающей среды жидких и твердых отходов.

“Считается, что все ценные составляющие

лопаритовых концентратов можно извлечь наиболее простым способом -

хлорированием элементным хлором. Различия в летучести образующихся хлоридов позволяют

разделить основные компоненты концентрата. Хлориды титана, ниобия и тантала, у

которых сравнительно низкие температуры кипения, в процессе хлорирования уносятся

с отходящими газами и улавливаются в конденсационных устройствах; высококипящие хлориды

редкоземельных металлов, натрия и кальция остаются в хлораторе в форме расплава

хлоридов”.

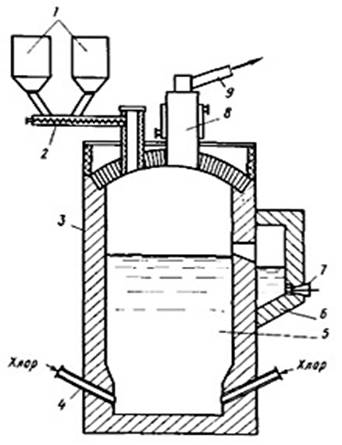

рис.

1. Хлоратор для хлорированния лопаритового концентрата в сoлевом расплаве:

1 - бункеры для концентрата и кокса; 2 - шнековый питатель; 3 - хлоратор, футерованный

шамотным кирпичом; 4 - фурмы; 5 - расплав; б - копильиик; 7 - летка; 8 - охлаждаемый

газоход; 9 - патрубок вывода ПГС в систему конденсации

Хлоратор представляет собой шахту прямоугольного

сечения с высотой уровня расплава 3,1 -

Роль углерода состоит не только в связывании

кислорода в СО2, но также в активировании процесса хлорирования.

Особенностью хлорирования в расплаве является

преобладание содержания СО2 над СО в газовой фазе.[1]

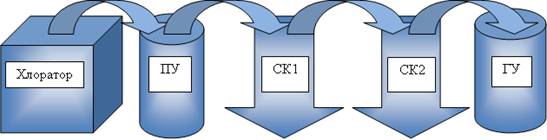

ПУ – Пылеулавливатель.

ГУ – Газоочистка.

СК1-Первая ступень конденсации.

СК2-Вторая ступень конденсации.

1)

В хлоратор поступает концентрат, состоящий из множества оксидов металлов

см. рис. 2.

2)

Хлорирование оксидов, Связывание кислорода углеродом.

3)

Первая ступень конденсации(Ta, Nb, Sr, Zr).

4)

Вторая ступень конденсации(Ti, Ta, Nb, Sr, Zr).

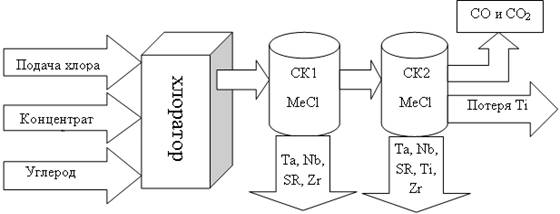

рис.

3 Схема работы хлоратора и систем конденсации

1. В хлоратор поступает концентрат, состоящий из

множества оксидов металлов

![]()

2. Хлорирование оксидов, Связывание кислорода

углеродом.

![]()

3. Первая ступень конденсации полезные металлы: (Ta, Nb, Sr, Zr).

Примеси: (Ti, Al, Fe, V, Sn).

4. Вторая ступень конденсации полезные металлы: (Ti, Ta, Nb, Sr, Zr),

потери от недоконденсации: (Ti) Иллюстрация процесса

хлорирования в более подробном варианте с элементами, выделяемыми на стадиях

конденсации см. рис. 3.

СК1 (первая ступень системы конденсации).Вычисляем количество сконденсировавшихся

металлов, прибыль от них, упущенную выгоду, затраты на очистку, затраты на

обслуживание установки, а так же изменение массопотоков хлоридов (после конденсации

части хлоридов на первой ступени конденсации), для подачи на вторую ступень конденсации

[2].

СК2 (вторая ступень конденсации). Вычисляем количество

сконденсировавшихся металлов, прибыль от них, упущенную выгоду, затраты на

очистку, затраты на охлаждение установки [2].

Подается состав лопаритового концентрата в

процентном соотношении каждого вещества. Этот процент переводится в доли

оксидов в соответствии с массопотоком

шихты, которые используются при подсчете массопотоков хлора и кислорода.

На первой ступени конденсации высчитываем

парциальные давления по каждому веществу при различных температурах (390,6 до

605,6 К) в заданных промежутках, полученных

исходя из температур кипения хлоридов.

Формула, описывающая зависимость давления паров от

температуры, по интегрировании

уравнения Клайперона-Клаузиуса [3, с. 157-158], такова:

![]() , Па, (1)

, Па, (1)

где Р[MeCl](T) , Па,— парциальное давление

паров MeCl,

P0, Па,— нормальное давление,

P0

= 101325 Па,

H[MeCl], дж/моль,— теплота

испарения MeCl,

Hi, Дж/моль,— теплота

испарения, приближённо вычислима по формуле:

Hi = 36,61 + 19,14 lg Tкип., КДж/(моль К) [3, с. 109];

R,— газовая постоянная, R » 8,31,

Ткип.[MeCl], K,— температура кипения MeCl,

Tск., K,— температура парогазовой

смеси в системе конденсации (конечная).

Рассчитываются доли несконденсированных паров

полезных хлоридов для (Ta, Nb, Sr, Zr).

![]() (2)

(2)

Рассчитываются доли сконденсированных паров

хлоридов, от которых будет необходима очистка (Ti, Al, Fe, V, Sn).

![]() (3)

(3)

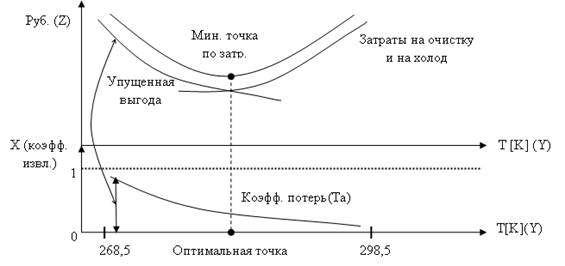

На второй стадии конденсации вычисления ведутся по

аналогичным формулам. Высчитываем доли несконденсированных паров полезных хлоридов для (Ti, Ta, Nb, Sr, Zr).

![]() (4)

(4)

За исключением того, что Ti на этой ступени

переходит в разряд полезных и температуры изменяются (от 268,5 до 298,5 К).

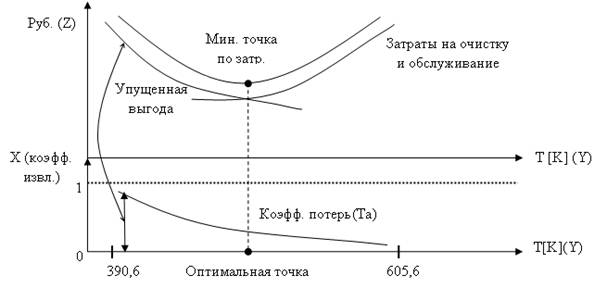

Рассматриваемыми экономическими параметрами для СК1 является цена полезных

металлов и стоимость очистки от ненужных металлов.

Зная стоимости

полезных металлов и стоимости очистки от ненужных металлов, можно

вычислить температуру при которой мы получим минимум

затрат и максимум прибыли на каждой

ступени конденсации.

Вычислим стоимость полученных полезных металлов на

первой ступени конденсации (Ta, Nb, Sr, Zr).

![]() (5)

(5)

![]() – стоимость i-ого хлорида,

– стоимость i-ого хлорида,

![]() – массопоток i-ого хлорида, n=4.

– массопоток i-ого хлорида, n=4.

Вычислим упущенную выгоду для хлоридов (Ta, Nb, Sr,

Zr).

Затраты на очистку от ненужных

металлов

(Ti, Al, Fe, V, Sn).

![]() (7)

(7)

![]() – стоимость очистки от

ненужных металлов, k=5.

– стоимость очистки от

ненужных металлов, k=5.

![]() – массопоток i-ого

хлорида.

– массопоток i-ого

хлорида.

Необходимо знать затраты на

обслуживание установки, которые соответственно являются функцией от температуры

при которой работает установка.

Тогда функция стоимости

работы установки:

![]() (8)

(8)

Cost – цена обслуживания установки при определенной температуре

T – температура на первой ступени конденсации.

На второй ступени конденсации все аналогично, но массопоток, поступающий

в конденсатор уменьшится на ту долю, которая была сконденсирована на первой ступени,

следовательно, стоит пересчитать массопоток и будет использоваться функция охлаждения:

![]() (9)

(9)

Вычисление массопотока на второй ступени конденсации для ненужных

металлов (Al, Fe, Vo, Sn).

![]() (10)

(10)

Вычисление массопотока на второй ступени конденсации для нужных

металлов (Ta, Nb, Sr, Ti, Zr).

![]() (11)

(11)

![]() – массопоток на первой ступени конденсации.

– массопоток на первой ступени конденсации.

а) б)

б)

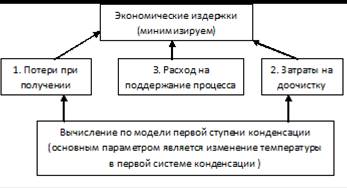

рис.

4. Схема экономической оптимизации а) первой ступени конденсации

б) второй ступени конденсации

рис.

5. Диаграмма задачи оптимизации для первой ступени конденсации

рис. 6 Диаграмма задачи оптимизации для второй

ступени конденсации

По имеющемуся химическому производству [4; 5; 2], при

котором варьируется массопоток и состав подаваемого сырья. В текущем режиме

требуется минимизировать дополнительные издержки в системе конденсации. Минимизация

проводится с применением метода пространств и состояний [6]. Минимизируются

издержки на двух ступенях системы конденсации хлоратора, при обработке

лопаритового концентрата, см. рис. 5, рис. 6. Схема постановки задачи

изображена на рис. 4a для первой ступени конденсации и на рис. 4б для второй системе

конденсации. Причем затраты на поддержание процесса (кроме дополнительных издержек)

на рис. 4а – принимаются постоянными, для упрощения модели (т. к. модель учета

иначе станет очень сложной).

Для решения задачи оптимизации процесса

хлорирования и для управления качеством химического процесса, в части системы

конденсации, применяется метод пространств и состояний. Причем двумерная задача

управления температурой в двух стадиях системы конденсации рассматривается как

суперпозиция двух одномерных независимых задач.

В-первую очередь решается задача минимизации потерь

в первом контуре системы конденсации, а затем во втором.

Пространство состояний задачи:

1. Параметр качества — коэффициент извлечения

полезных компонентов.

2. Параметр управления — температура конденсации.

3. Экономический параметр — сумма упущенных выгод и

дополнительных затрат на очистку от ненужных компонентов.

Минимум экономических параметров в первом

приближении ищется методом простого перебора по температурам. На первой ступени

перебор через 5 градусов К., точнее ненужно, т. к. установки не чувствительны к

более точным изменениям температур. На второй ступени через каждые 2 градуса К.

Термопа́ра (термоэлектрический преобразователь

температуры) — термоэлемент, применяемый в

измерительных и преобразовательных устройствах, а также в системах автоматизации. В упоминаемых системах

конденсации используются термопары

классов ТХА, ТХК. Согласно таблицам точности термопара, его точность

составляет ±2,5 °С., плюс ошибка преобразователя 0,75% от верхней границы

диапазонов температур. Тогда суммарная ошибка составит ок. 5 °С. Значит,

интервал перебор температур величиной в 5 градусов находится в пределах

точности измерения температуры, что для организации процесса управления

является приемлемым. [7]

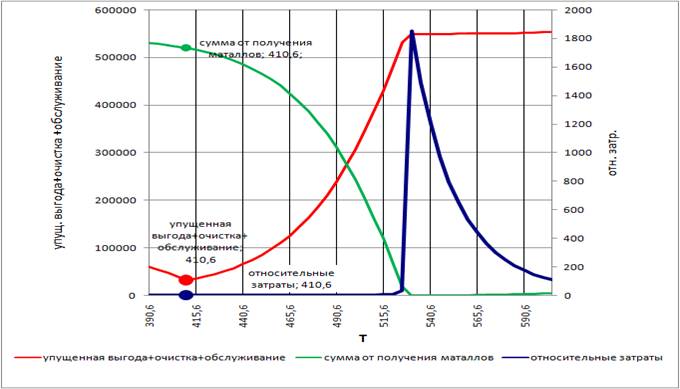

рис.

7. Графики зависимости упущенной выгоды + очистка + обслуживание, прибыли от

получения металлов, относительных затрат от температуры (в модуле, соответствующем

первой ступени конденсации).

При тестировании на имитационных данных приближенных

к реальности были получены следующие результаты (см. рис. 7): температура определяемая

по минимуму затрат и температура определяемая по минимуму относительных затрат

одинаковы, следовательно можно управлять установкой полагаясь лишь на

температуру полученную по минимуму затрат, а это гораздо менее трудоемко.

Тестирование показывает применимость используемой модели на практике. Реализация

модели предназначена для определения оптимальных параметров процесса

оператором-технологом в текущем времени при управлении процессом.

Литература

1. Переработка лопаритовых

концентратов, URL: http://specmetal.ru/pererabotka-loparitovykh-kontsentratov.

2. Чечулин В. Л., Сафонова Д.

Н., Модель вычисления материального баланса процесса хлорирования редкоземельных

металлов // Университетские исследования, 2012, раздел: технические науки, URL: http://www.uresearch.psu.ru/files/articles/616_6425.doc.

3. Стромберг А. Г.,

Семченко Д. П., Физическая химия, М.: Высшая школа, 1988, — 496 с.

4. Дробот Д. В., Чуб А.

В., Проблемы применения хлорных методов в металлургии редких металлов, М.:

Металлургия 1991, — 191 с.

5. Карелин В. А., Карелин А.

И. Фторидная технология переработки концентратов редких

металлов: Монография / Томск:

Изд-во НТЛ, 2004. – 221 с.

6. Чечулин В. Л., Метод

пространства состояний управления качеством сложных химико-технологических процессов:

Монография // Перм. Гос. Нац. Исслед. Ун-т. - Пермь, 2011. – 114 с.

http://www.psu.ru/psu2/files/0444/chechulin_mps.pdf

7. Классы допуска и диапазоны

измерений для термоэлектрических термометров,

URL: http://temperatures.ru/pages/klassy_tochnosti_termopar , дата обращения

10.03.2012