Автоматизированное

проектирование и изготовление устройств автоматики на элементах струйной

техники

Е.И. Артамонов,

зав. лаб., д.т.н, проф., eiart@ipu.ru,

А.М. Касимов,

зав. лаб., д.т.н, проф., kasimov@ipu.ru,

А.В. Балабанов,

с.н.с., к.т.н., fca07@mail.ru,

В.А. Ромакин,

с.н.с., к.т.н., insight.ru@gmail.com,

Л.Н. Сизова,

н.с., lusysz@ipu.ru,

А.Е. Артамонов,

техн., aeart@bk.ru,

А.И. Попов,

с.н.с., daten@ipu.ru,

И.В. Кузичев,

инж.-прогр., kuzicheviv@gmail.com,

ИПУ РАН, г. Москва

В статье представлены результаты

разработки системы автоматизированного проектирования средств автоматики на

элементах струйной техники: структурная схема, математическое обеспечение для

реализации сплайнов, программные средства для разработки схемной документации и

обобщенных компьютерных моделей, база данных струйных элементов. Предложен

метод изготовления интегральных струйных устройств.

Существующие электронные

системы управления (СУ), обрабатывая гигантские объемы информации для

формирования управляющих сигналов, оказались весьма уязвимыми относительно

новых искусственных дестабилизирующих внешних воздействий в виде направленных

электромагнитных, гамма, лазерных и др. излучений. Такие воздействия являются

поражающими факторами для электротехнических компонентов СУ, вызывают их

многочисленные сбои и отказы.

Например, в США

подготовлена концепция «Национальная военная стратегия по ведению операций в

киберпространстве». В этом документе впервые идет речь о переходе от защиты

коммуникационных и компьютерных сетей США от ударов противника к наступательным

операциям в киберпространстве. Для этого планируется создавать беспилотные

летательные аппараты, способные бороться с самолетами и вертолетами противника

в полете и наземными стратегическими объектами путем выведения из строя их электрических

и энергетических систем, в частности, при помощи электромагнитного воздействия.

В последнее время

появились синтезаторы электромагнитных полей громадной мощности

(электромагнитная бомба). По причине большой компрессии энергии, отдельный

импульс синтезатора получается мощным и коротким по времени (доли наносекунды).

Такой мощный и короткий сигнал фильтры и устройства защиты пропускают – система

не успевает защититься.

Приведенные поражающие

факторы физически не влияют на выполнение функциональных операций струйными

элементами, т.к. принцип их работы базируется на газодинамических эффектах.

Среди них – взаимодействия струйных

течений между собой, со стенками рабочих каналов (эффект Коанда), вихревые

течения и др. Эти физические процессы по своей природе механические, и на них

не действуют электромагнитные поля.

Полезные свойства струйной техники

привлекли интерес к ее использованию в качестве средств автоматики

неэлектрической природы для построения систем управления, работоспособных в

условиях воздействия электромагнитных полей большой мощности [1]. В этой связи,

важным является совершенствование под современные требования средств разработки

и изготовления интегральных струйных устройств, позволяющих получить их высокие

рабочие характеристики уже на стадии создания электронной 3D-модели, изготовить опытный образец в

кратчайшие сроки, расширить возможности для проведения качественного анализа и

экспериментальной отработки конструкции.

В статье представлена разработанная

авторами система автоматизированного проектирования устройств автоматики на

элементах струйной техники (далее – Система) и метод изготовления

экспериментальных и опытных образцов этих устройств.

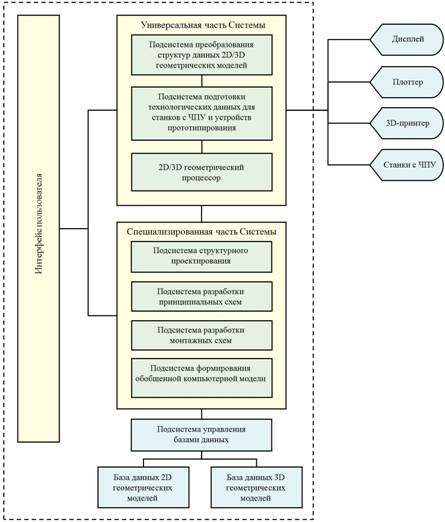

Структурная схема Системы представлена на рис. 1. Система состоит из

следующих основных компонентов: подсистем структурного проектирования,

разработки принципиальных и монтажных схем, формирования обобщенной

компьютерной модели, управления базами данных, преобразования 2D/3D

геометрических моделей, подготовки технологических данных для станков с ЧПУ и

устройств прототипирования, 2D/3D геометрического процессора, баз данных 2D и 3D

геометрических моделей.

рис. 1 Структурная схема Системы

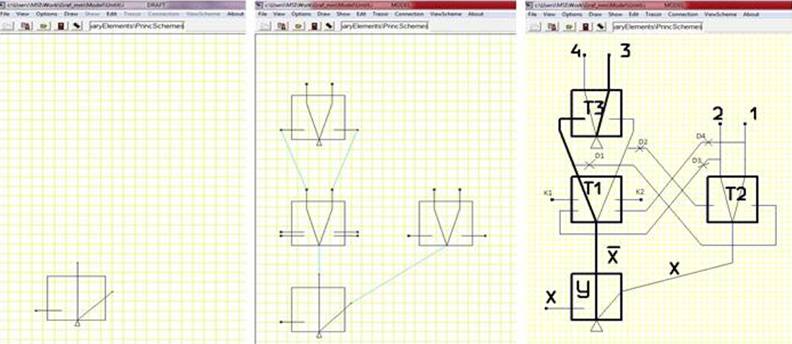

рис. 2

Пример разработки принципиальных схем интегральных струйных устройств

На начальных

этапах проектирования производится построение структурных, принципиальных и

монтажных схем при использовании специально разработанной базы данных

элементарных модулей струйной техники. На рис. 2 приведен пример разработки

принципиальной схемы. 2D

геометрические модели струйных элементов извлекаются из базы данных,

предварительно размещаются на рабочем поле экрана и объединяются «резиновыми»

связями, длина и направление которых может изменяться в зависимости от

расположения элементов. Такая особенность позволяет упростить итерационный

процесс размещения элементов. После окончательной компоновки схемы «резиновые»

связи автоматически заменяются стандартными условно-графическими обозначениями.

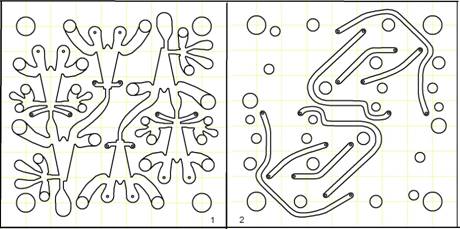

рис. 3 Пример разработки монтажных схем

интегральных струйных устройств

На

следующем этапе проектирования выполняется построение монтажных схем. Пример

элементов монтажной схемы из базы данных Системы приведен на рис. 3.

Каналы

связи в струйных элементах должны быть достаточно гладкими. Изломы в каналах

связи могут привести к значительному ухудшению характеристик изделия, поскольку

изломы являются причиной дополнительного сопротивления для потока газа или

жидкости, возникновения турбулентности и существенного изменения динамики

потока. Поэтому, при разработке монтажных схем предъявляются повышенные

требования к гладкости кривых на схеме. В Системе предусмотрена возможность

построения гладких каналов при помощи трех видов сплайнов [2]: интерполяционных

кубических кривых Эрмита (КЭ), интерполяционных сплайновых кривых Катмулла-Рома

(КР) и сглаживающих сплайнов третьего порядка (СС).

Все

перечисленные сплайны являются кубическими и, поэтому, на плоскости

представляют собой функцию S(t)=(х(t), y(t)),

заданную на отрезке t=[a, b], a<b; на каждом отрезке t0=a<t1<...ti<ti+1<...<tN=b функция представляет собой полином

третьей степени S(t)=ait3+bit2+cit+di при t=[ti, ti+1], при этом (x(ti),y(ti),)=(xi,yi) = Pi.

Интерполяционный сплайн

проходит через базисные точки. Поэтому, для построения плавной кривой необходимо

задать большое количество базисных точек, расположенных достаточно близко друг

к другу. Однако есть другое решение: построение сглаживающего сплайна, который,

в отличие от интерполяционного, проходит не через базисные точки, а вблизи них

так, чтобы получающаяся кривая была максимально плавной. Более точно, задача

нахождения СС ставилась следующим образом: по заданному набору точек {Pi=(xi,yi)} i=0..N и сетке Ω на отрезке изменения

параметра t=[0,

N] (как и для

интерполяционных сплайнов выбиралась равномерная сетка) найти функцию S(t), которая:

- на каждом

отрезке сетки была бы полиномом третьей степени;

- на всём

отрезке t

принадлежала бы классу C2;

-

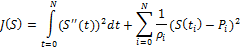

минимизировала бы функционал

где ρi – заданные числа, определяющие допустимые

отклонения кривой от базисных точек;

- удовлетворяла бы

граничным условиям.

Вышеперечисленные

условия однозначно определяют сплайн S(t).

Сплайн представляется как композиция элементарных сплайнов S(t)=USi(t), где Si(t) определяется следующим образом

![]()

Числа

Vi, qi являются решениями линейной

алгебраической системы уравнений, которую можно решить методом прогонки [3]:

![]()

![]()

![]()

![]()

![]()

![]()

В случае граничных условий второго

типа получаются следующие дополнительные условия

a0 = aN = b0 = bN-1

= 1; c0 = g0 = cN-2 = gN

= 0; D0 = q1 - q0, DN =

qN-1 - qN.

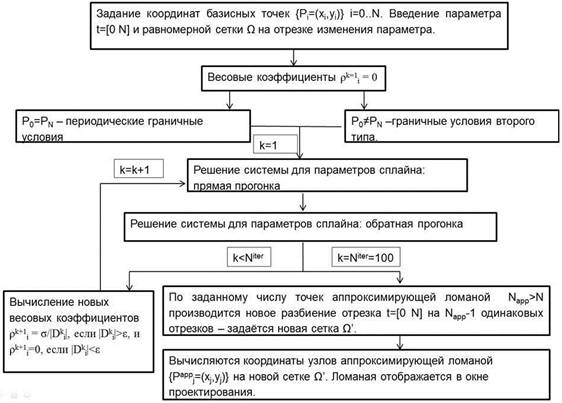

Величины ρi могут быть найдены итерационным

методом. Пользователем задаётся максимальный интервал σ, в котором должны лежать точки

сплайна по отношению к базовым точкам. Для первой итерации ρ1i = 0 находятся D1i. Дальнейшие итерации определяются

следующим образом: ρk+1i = σ/|Dki|, если |Dki|>ε, и ρk+1i=0 в противном случае. Величина ε

определяется точностью задания координаты точки в Системе. Число итераций в

программной реализации алгоритма вычисления сплайна задано Niter = 100, что позволяет достаточно полно

использовать допустимый интервал σ, не занимая при этом продолжительного

времени для вычисления. Использование большей части допустимого диапазона,

достигаемое за счёт итерационного метода, позволяет получить более плавный

сплайн.

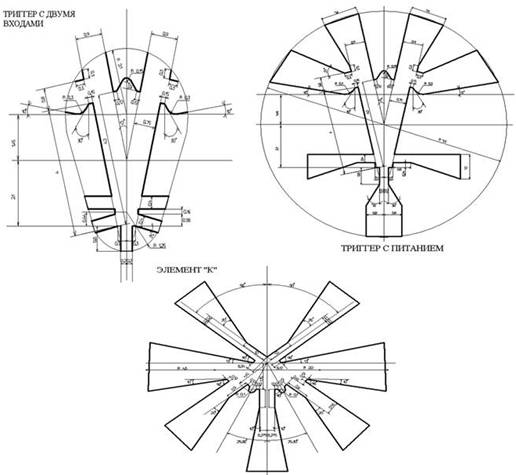

рис. 4

Блок-схема алгоритма построения сглаживающего сплайна

рис. 5

Монтажная схема элемента, состоящего из двух счётных триггеров:

1 – нижняя сторона платы, 2 – верхняя

сторона платы

На рис.

4 приведена блок-схема алгоритма построения сглаживающего сплайна в Системе, а

на рис. 5 – пример монтажной схемы

счётного струйного триггера с каналами связи, выполненными с помощью

сглаживающих сплайнов.

Следующим

этапом проектирования является создание обобщенной компьютерной модели

интегрального струйного устройства.

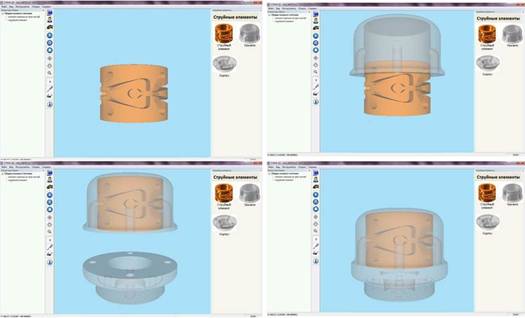

рис. 6

Сборка струйного генератора

На рис. 6

приведен пример построения обобщенной компьютерной модели струйного генератора.

Слева на экране показано дерево конструирования, где в порядке сборки

отображены названия отдельных компонентов генератора. Справа показаны

изображения этих компонентов; по двойному нажатию левой клавиши мыши на этих

изображениях компоненты извлекаются из базы данных и отображаются на экране.

Далее выполняется их виртуальная сборка в автоматическом, пошаговом или ручном

режиме [4].

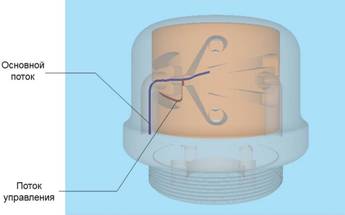

рис. 7

Моделирование рабочих процессов в струйном генераторе

Для

спроектированной конструкции интегрального струйного устройства в Системе может

быть выполнено моделирование движения потоков газа (жидкости) в рабочих

каналах. На рис. 7 приведен пример моделирования рабочих процессов в струйном

генераторе. Показано два потока: основной, с которого считывается выходной

сигнал, и управляющий, при помощи которого выполняется циклическое

перенаправление основного потока между смежными выходными каналами – тем самым

обеспечивается режим генерации.

В

настоящее время основным конструктивным решением струйных элементов является их

выполнение в виде перфорации соответствующих конфигураций в пластине. При этом

толщина пластины определяет глубину струйного элемента с соответствующими

сечениями проточных сопел, обеспечивающих, в зависимости от давления питания

рабочего газа, входные и выходные характеристики. Конкретная конфигурация

(геометрический профиль) струйного элемента выполняет элементарную

функциональную операцию (усиление, логические операции, триггер и др.). На

таких элементах реализована агрегатно-интегральная струйная техника, которая

является основой струйных устройств управления параметрами авиационных

двигателей, работающих на горячем воздухе от компрессора.

Основным

применяемым методом изготовления струйных элементов является холодная

штамповка, что требует специального производственного оборудования и оснастки.

Поэтому, изготовление экспериментальных и опытных образцов часто является

«узким местом» в процессе проектирования интегральных струйных устройств. В

этой связи, авторами статьи предложен метод изготовления струйных элементов,

основанный на технологии 3D-печати.

При таком методе не требуется специальная дорогостоящая технологическая

оснастка и производственные условия (3D-принтер может быть установлен непосредственно в

исследовательской лаборатории).

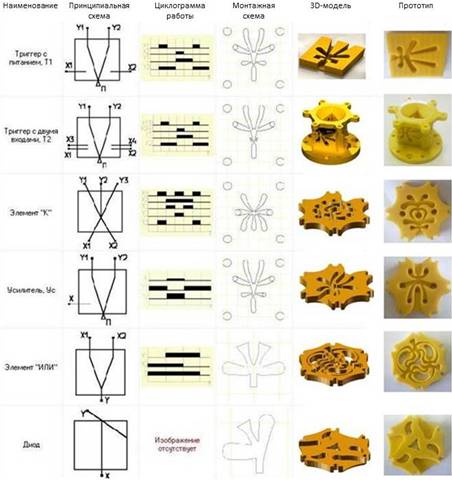

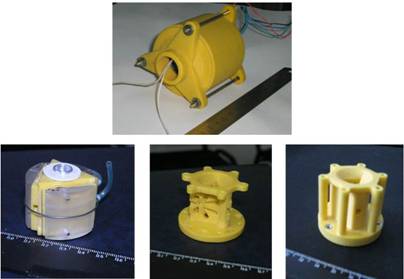

Используя

разработанную Систему и 3D-принтер,

авторами создана база данных элементов струйной техники, включающая

принципиальные и монтажные схемы с циклограммами работы, 3D-модели и их прототипы. На основе базы

данных созданы экспериментальные образцы интегральных струйных устройств.

рис. 8 Пример базы данных струйных элементов

рис. 9

Примеры экспериментальных образцов интегральных струйных устройств

Пример базы данных

элементов струйной техники приведен на рис. 8, примеры созданных

экспериментальных образцов интегральных струйных устройств – на рис. 9.

Таким образом,

разработана программная система автоматизированного проектирования устройств

автоматики на элементах струйной техники, позволяющая выполнить структурное

проектирование, разработку принципиальных и монтажных схем этих устройств,

создать их обобщенные компьютерные модели. Предложен метод изготовления

экспериментальных и опытных образцов струйных элементов. При помощи

разработанной системы и предложенного метода создана база данных и

экспериментальные образцы интегральных устройств струйной техники.

Литература

1. Ахметзянов А.В., Ермолаев А.И.,

Касимов А.М., Лункин Б.В. Измерительные вычислительные системы для контроля и

учета продукции газодобывающих и газотранспортных предприятий. // Газовая

промышленность, 2006. - № 10. – С. 69 – 73

2. Шишкин Е.В., Плис А.И. Кривые и

поверхности на экране компьютера. Москва, «Диалог-МИФИ», 1996.

3. Самарский А.А., Николаев Е.С. Методы решения сеточных уравнений. Москва, «Наука», 1978.

4. Артамонов Е.И., Балабанов А.В., Ромакин

В.А. Операции на виртуальных моделях объектов машиностроения / Материалы XXXVI

международной конференции IT+SE'09. Запорожье: Открытое образование, 2009.

Приложение к журналу "Открытое образование". С. 70-72.