Проектирование элементов

информационно-измерительных систем

для материаловедческих

исследований

В.И.

Сурин,

к.т.н.,

доц. каф. №18, visconst@rambler.ru,

Г.К. Барышев,

аспир. каф. №18, gkbaryshev@mephi.ru,

НИЯУ МИФИ, г. Москва

В современной практике материаловедческих

исследований активно используются программно-аналитические комплексы,

интегрированные в информационно-измерительные системы (ИИС). В представленном

докладе освещаются принципы организации и управления ИИС для проведения исследований

материалов методами функциональной электрофизической диагностики. Приводятся

примеры измерительных устройств и управляющих программ в средах Solid Edge,

LabVIEW, а также разработки

электронных схем управления и управления ходом эксперимента для ИИС.

Contemporary

methods of materials science research are based on specialized software and

electronic systems of remote control integrated in measuring information

systems. In this report we give an overview of our methods we use do design

measuring information systems for materials diagnostics and testing.

Calculating and operation programs in MathCAD

and LabVIEW as well as integrated

circuits are applied for electrophysics experiments.

В современной практике материаловедческих

исследований активно используются программно-аналитические комплексы,

интегрированные в информационно-измерительные системы (ИИС). Они позволяют

значительно усовершенствовать процесс научно-исследовательской работы, повысив

такие показатели, как эффективность исследований, представление и надежность

результатов измерений. Другим значительным достоинством информационно-измерительной

системы является функциональность ее интерфейса с точки зрения пользователя.

Современное развитие информационных технологий и тренд на повышение удобства

интерфейса для пользователя электронных устройств формируют определенные

требования к архитектуре и промышленному дизайну приборов (внешнему виду и

интерфейсу).

Проектирование современной ИИС подразумевает

предварительную проработку всего исследования – от подготовки к измерениям

лабораторных образцов и калибровки измерительных датчиков до этапа формирования

отчета и окончательного представления данных, в максимально удобном виде для

принятия экспериментатором правильного конечного решения.

Программно-аналитический комплекс, таким образом,

должен объединять в себе ряд систем, приборов, компьютерных программ,

функционал которых включает:

· адаптивность к условиям

проведения эксперимента;

· измерение необходимых

величин in situ

с одновременным согласованным измерением ряда параметров: электрических,

механических, оптических, временных и др.;

· широкие возможности

пользовательского интерфейса от полной автоматизации процесса измерения до

ручной настройки пользователем любых опций и функций программных комплексов

непосредственно при проведении исследования;

· параллельную аналитическую

обработку массивов данных, поступающих с различных первичных преобразователей;

· сохранение массива данных;

· математическую обработку

результатов измерений;

· представление итоговых данных

в виде, удобном пользователю.

Рассмотрим некоторые разработки нашей лаборатории,

используемые в целях создания новых материалов для атомной и авиационной промышленности.

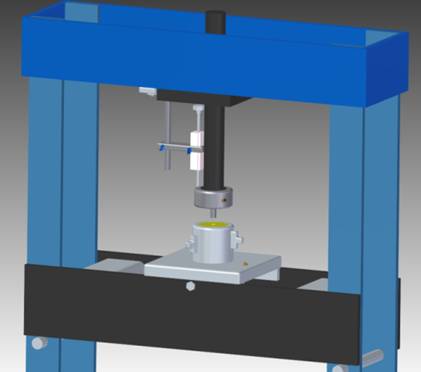

На рисунке 1 представлен общий вид измерительной

системы для автоматизированного контроля плотности порошков в процессе

холодного прессования на гидравлическом прессе модели 650В фирмы-производителя

ОМА. Система контроля плотности, на

основе метода электрического сопротивления, использовалась при испытаниях

порошков из ферротитана (смесь 20

масс.% Fe+80 масс.% Ti) при комнатной температуре [1].

рис.

1 Общий вид установки для холодного

прессования порошков

Разработка изделий из порошковых материалов связана

с формованием. На этой стадии дисперсное, сыпучее тело приобретает свойства твердого.

Для проведения операции формования применяют такие инструменты, как

пресс-формы, которые устанавливают на прессах. Предъявляются определенные

требования к поверхности (твердости), механической прочности (на изгиб, сжатие,

кручение, растяжение) пресс-форм, а также требования по долговечности и

теплопроводности деталей оснастки.

Для выполнения вышеперечисленных операций в одной

оснастке, к пресс-форме предъявляются высокие требования по соосности,

радиальному биению, жесткости и чистоте обработке рабочих поверхностей.

Необходимым условием является унификация разработанной пресс-формы с

пресс-блоком и опорными частями пресса.

Для обеспечения послойного измерения электрического

сопротивления и, тем самым, диагностики неоднородного распределения пористости

образца в матрице, высота которого значительно превышает ее диаметр,

разработана система датчиков-электродов с упругими элементами, обеспечивающими

постоянный механический и электрический контакт непосредственно с образцом.

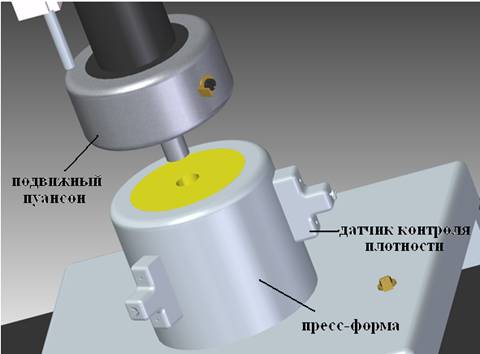

Важнейшим компонентом измерительной системы

являются датчики электрофизического контроля. К ним предъявляются требования,

зависящие как от условий работы, так и от особенностей объекта контроля. На

рисунке 2 показано, что расположение датчиков спроектировано таким образом,

чтобы учесть возможные эффекты неоднородного изменения плотности при

прессовании порошка. Каждый датчик соединен с коммутатором, осуществляющим их

поочередное подключение к измерительному прибору.

рис.

2 Пресс-форма и датчики контроля

плотности порошка в процессе холодного прессования

Измерительная система и электронный коммутатор

являются частью ИИС, в которую также входят мультиметр Agilent, токозадающая система, а

также компьютер, с которого и осуществляется управление всей ИИС.

Пользователь, управляющий процессом диагностики

материала, имеет возможность с помощью программы, написанной на языке LabVIEW, контролировать все стадии

процесса физического эксперимента. При проектировании интерфейса программы

учтены следующие функции:

· возможность изменения

параметров приборов, входящих в электрическую измерительную цепь: параметров

источника постоянного напряжения, диапазонов измерений мультиметра Agilent,

параметров микроконтроллера, осуществляющего коммутацию пар

электродов-контактов и инверсию тока в токозадающей цепи;

· настройку частоты

дискретизации измерений;

· автоматическое построение

графика зависимости измеряемого параметра (или вольтамперной характеристики) от

времени в процессе измерения с сохранением массива данных в необходимом для

дальнейшей обработки формате;

· изменение давления

прессования в процессе проведения эксперимента.

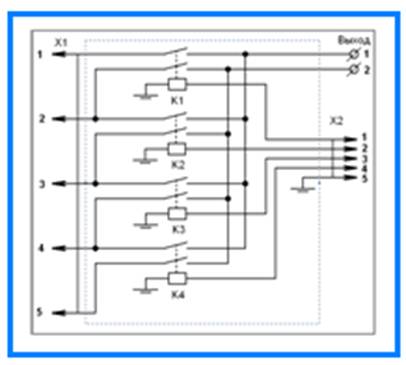

На рисунке 3 представлена схема коммутатора

сигналов, предназначенного для переключения измерительных цепей [2, 3]. На

клеммы (1 – 5) разъёма «Х1» подаются сигналы постоянного тока с датчиков при

помощи коаксиального кабеля, экран которого заземлён на нулевую шину (рис. 3).

Через разъём «Х2» устройство соединяется с управляющими цепями реле. Выход

коммутирующего устройства включается в измерительную цепь мультиметра также с

помощью коаксиального кабеля.

рис.

3 Схема коммутирующего устройства

При подаче управляющего

напряжения от контроллера на клемму «1» разъема «Х2», реле К1 соединяет клемму

«1» входного разъёма «Х1» с выходом «1», а клемму «2» с выходом «2». Для

коммутации следующей пары контактов подаётся управляющее напряжение на клемму

«2» разъёма «Х2». При этом клемма «2» входного разъёма «Х1» соединяется выходом

«1», а клемма «3» с выходом «2». Данная схема коммутации позволяет избежать

ошибок с полярностью при измерении термоэдс. При положительном значении

измеренной термоэдс, верхний контакт схемы всегда имеет больший потенциал.

Коммутация пяти измерительных контактов

производится с помощью четырёх сигнальных реле с двумя контактными группами. Для

реализации данной схемы были использованы сигнальные герконовые реле типа

РЭС-44 РС4.569.251 (ГОСТ 16121-86)

с малым сопротивлением контактов (контакты герметизированные посеребрённые) и

малым временем срабатывания.

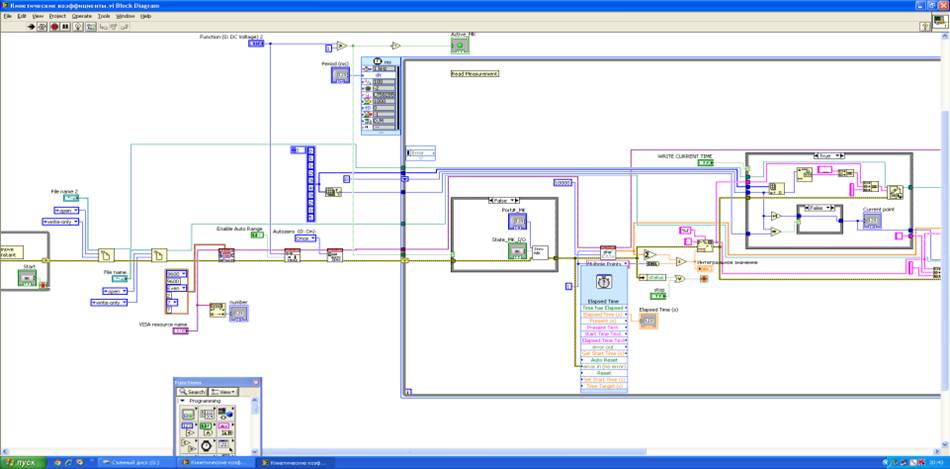

Структура программ на языке LabVIEW (см. пример программы на

рис. 4) разрабатывается таким образом, чтобы отдельные функциональные блоки

можно было использовать при разработке других программ – например, при

измерении тока холодной эмиссии, контактной разности потенциалов или термоэдс.

рис.

4 Программа управления процессом

измерений

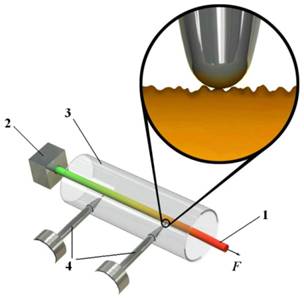

На рисунке 5 приведена схема измерения

дифференциальной контактной разности потенциалов (КРП) в испытаниях на

растяжение проволоки из сверхпроводникового нанокомпозита Cu-Nb. Влияние

распределения поверхностной деформации на величину измеряемого сигнала КРП при

исследовании возникновения и роста усталостных трещин описано в работе [4].

рис.

5 Схема устройства для измерения

дифференциальной КРП проволочных образцов в условиях действия растягивающей

нагрузки: 1– образец; 2– устройство закрепления образца; 3– пластиковая

защитная трубка; 4– датчики. В

увеличенном масштабе показан контакт датчика с поверхностью

Для анализа структуры сигнала применяются

разнообразные фильтры. Фильтрация может быть амплитудной, частотной или фазовой

и осуществляется как с помощью аналоговых фильтров (активных или пассивных),

так и с помощью современных компьютерных средств обработки сигналов. При

выполнении операций фильтрации, интегрирования, вычисления спектра, построения

гистограмм и др. используются компьютерные программы из программного комплекса,

разработанного нами в среде MathCAD.

Обработанная информация представляется в виде

графиков, являющихся окончательным результатом представления информации в

комплексе ИИС, с возможностью для пользователя принимать решение о

существовании тех или иных зависимостей между измеряемыми величинами.

Таким образом, проектирование элементов

информационно-измерительных систем, представляющих собой синтез современной

измерительной аппаратуры, оригинальных инженерно-конструкторских решений,

программных комплексов с современным удобным для пользователя интерфейсом и

измерительных методик, основанных на новых физических принципах, является

необходимой составляющей дальнейшего совершенствования методик

материаловедческих исследований и практической реализации новых технологий

функциональной диагностики.

Литература

1.

Барышев Г.К., Олевский Е.А., Сурин В.И., Максимкин А.И. Обеспечение

автоматизированного контроля плотности в процессе холодного прессования

порошков //Научно-технический журнал "Информационные технологии в

проектировании и производстве" М.: ФГУП ВИМИ, выпуск № 2, 2013г., с.

64-70.

2.

Сурин В.И., Евстюхин Н.А. Электрофизические методы неразрушающего

контроля и исследования реакторных материалов. М: МИФИ, 2008, 167 с.

3.

Иванов Э.В. Контроллер для информационно измерительных систем// Сборник

научных трудов. Научная сессия МИФИ-2005, Том.15. с.153.

4.

Сурин В.И., Занько В.И., Бирюков А.П. Диагностика образования и роста

усталостных трещин в тонких металлических пластинах//Научно-технический журнал

"Информационные технологии в проектировании и производстве" М.: ФГУП

ВИМИ, выпуск № 3, 2013г., с.71-77.