Система автоматического

изготовления сложных прототипов деталей методом послойного отверждения

полимеров

Е.И. Артамонов,

зав. лаб., д.т.н, проф., eiart@ipu.ru

А.Е. Артамонов,

техн., aeart@bk.ru

А.В. Балабанов,

с.н.с., к.т.н., fca07@mail.ru,

В.А. Ромакин,

с.н.с., к.т.н., insight.ru@gmail.com,

К.А. Савельев,

вед. инж.-прогр., riverside@mail.ru,

Л.Н. Сизова,

н.с., lusysz@ipu.ru

ИПУ РАН, г. Москва

В статье представлены

результаты разработки системы автоматического изготовления сложных прототипов

деталей методом послойного отверждения полимеров. Приведен краткий обзор

наиболее широко распространенных в мире технологий быстрого прототипирования.

Описана обобщенная сетевая модель (ОСМ) структуры системы с выбором кратчайшего

пути, на основе которого разработана структурная схема, выполнена программная

реализация, созданы аппаратные средства для изготовления прототипов изделий.

При изготовлении

прототипов промышленных изделий, ведущими мировыми производственными

предприятиями все больше стали использоваться технологии быстрого

прототипирования [1], разнообразие и гибкость которых дают возможность

применять их для широкого спектра продукции. Использование технологий быстрого

прототипирования дает возможность для более качественного анализа конструкции,

позволяет сократить сроки разработки новых изделий и количество ошибок на

стадиях конструкторской и технологической подготовки производства.

Суть технологий быстрого

прототипирования заключается в изготовлении прототипа изделия на основе его

виртуальной 3D-модели,

без применения электронной и бумажной текстово-графической документации. На

основе 3D-модели

изделия, созданной разработчиком при помощи системы автоматизированного

проектирования, формируется предтерминальный файл устройства быстрого прототипирования

с описанием модели в одном из стандартных форматов (например, *.stl, *.wrl и др.). Предтерминальный файл

считывается устройством быстрого прототипирования, которое в автоматическом

режиме выполняет построение физической модели (прототипа) изделия, либо

аддитивным методом, либо при помощи деструкции материала исходной заготовки.

В настоящее время

наибольшее распространение получили следующие технологии:

- стереолитография (Stereolithography, SLA) – прототип

формируется из жидкого фотополимера,

затвердевающего под действием лазерного излучения, либо излучения DLP-проектора;

при этом, на поверхности фотополимера формируется текущий слой изготавливаемого

объекта, после чего, подвижное основание с отвержденными слоями погружается в фотополимер на толщину одного слоя для

последующего формирования очередного слоя – процесс циклически повторяется

вплоть до окончательного изготовления прототипа;

- селективное лазерное спекание (Selective

Laser Sintering, SLS) – прототип формируется послойно при помощи оплавления

металлического или пластикового порошка лазером в соответствии с геометрией

сечения электронной 3D-модели; похожей технологией является селективное склеивание,

где слои изготавливаемого прототипа формируются при помощи склеивания порошка

(как правило, гипсового) специальной струйной печатающей головкой (либо

несколькими головками, каждая из который наносит клеящий состав определенного

цвета);

- моделирование методом наплавления (Fused

Deposition Modeling, FDM) – прототип формируется при помощи послойной укладки

расплавленной нити, например, пластика или воска, экструзионной головкой.

- изготовление объектов с использованием

ламинирования (Laminated Object Manufacturing, LOM) – прототип формируется послойным

склеиванием (нагревом, давлением) тонких плёнок рабочего материала, с

вырезанием (с помощью лазерного луча или режущего инструмента) соответствующих

контуров в каждом слое.

- инжекция фотополимера с последующим изменением его фазового

состояния (Photopolymer phase change inkjet) – прототип формируется при помощи

послойного нанесения струйной печатающей головкой жидкого фотополимера, который

быстро твердеет под воздействием излучения от мощной ультрафиолетовой лампы,

установленной в рабочей камере.

Разработанная система

автоматического изготовления сложных прототипов деталей методом послойного

отверждения полимеров (далее – Система) обеспечивает возможность изготовления в

автоматическом режиме прототипов деталей сложно структурированных объектов, в том

числе, с замкнутой пространственной конфигурацией, без применения сборочных

операций и дополнительной механической обработки, обеспечивая при этом высокую

точность (не хуже 50 мкм) и низкую трудоемкость изготовления, возможность

подготовки входных данных для SLA-

и SLS-устройств. Использование Системы в

комплексе с CAD/CAM/CAE-системами позволяет, например,

создать несущую конструкцию макетного образца разрабатываемого изделия только

на основе его электронной 3D-модели.

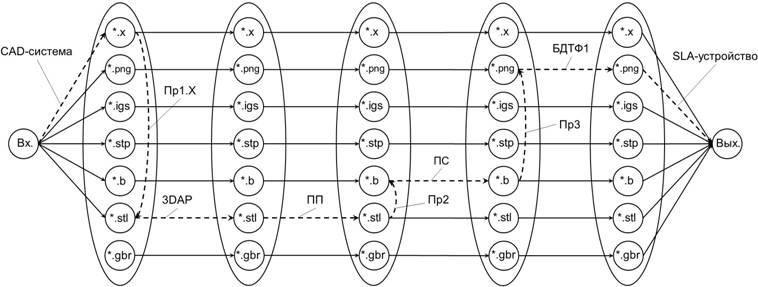

На рис. 1 приведена

обобщенная сетевая модель (ОСМ) [2] структуры Системы. Вершинами ОСМ являются

различные структуры данных 3D-моделей

(*.x является

условным обозначением внутреннего формата CAD-системы). Множества горизонтальных

дуг, а также дуг от входа и к выходу ОСМ соответствуют основным операциям над 3D-моделями. Эллипсами обозначены сильно

связные графы – по сути, преобразователи, где каждая структура данных может

быть преобразована в любую другую структуру из множества, заданного в эллипсе.

рис. 1

Обобщенная сетевая модель структуры Системы

ОСМ на рис. 1 отражает

множество возможных вариантов реализации структуры Системы для заданных

множеств операций ее алгоритма функционирования и структур данных 3D-моделей. Пунктирной линией обозначен

кратчайший путь в ОСМ (рассмотрен случай для SLA-устройства), который соответствует

лучшему варианту реализации структуры Системы. При вычислении кратчайшего пути

могут использоваться критерии минимальной сложности кодирования структур данных

3D-моделей,

максимального быстродействия и др. В рассматриваемом примере сложность

кодирования структур данных 3D-моделей

(P) в

большей степени определяется объемами

занимаемой памяти, зависящими от используемых способов кодирования структур

данных. Примеры аналитических соотношений для оценки сложности кодирования

структур данных из ОСМ на рис. 1 приведены в (1), (2).

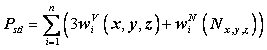

(1)

(2)

где ![]() ,

, ![]() – объемы памяти, занимаемые 3D и 2D моделями в форматах Gerber и

STL;

– объемы памяти, занимаемые 3D и 2D моделями в форматах Gerber и

STL;

![]() ,

,![]() – объемы памяти

массивов координат вершин и нормалей треугольников;

– объемы памяти

массивов координат вершин и нормалей треугольников;

![]() – объемы

памяти, занимаемые t-ми ломаными линиями (контурами) с количеством

отрезков k в каждой ломаной линии;

– объемы

памяти, занимаемые t-ми ломаными линиями (контурами) с количеством

отрезков k в каждой ломаной линии;

![]() – объемы

памяти, занимаемые штриховыми линиями;

– объемы

памяти, занимаемые штриховыми линиями;

![]() – объемы

памяти, занимаемые ломаными линиями, эквидистантными к контурам;

– объемы

памяти, занимаемые ломаными линиями, эквидистантными к контурам;

n – количество треугольников в модели;

r – общее количество штриховых линий;

Т

– количество ломаных

линий (контуров);

S

– количество отрезков

в t-ой ломаной линии;

m –

общее количество эквидистант.

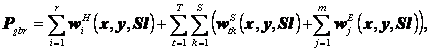

рис. 2

Структурная схема Системы

В соответствии с

кратчайшим путем в ОСМ на рис. 1 разработана структурная схема Системы (рис.

2), которая включает средства построения 3D-моделей CAD-1…CAD-N, преобразователи

Пр1.1…Пр1.N из различных

форматов данных 3D-моделей

в формат *.stl,

блоки анализа и редактирования 3D-моделей (3DАР), построения технологических поддержек (ПП), преобразователь Пр2 во внутренний бинарный формат специализированного

программного обеспечения для построения послойных сечений (блок ПС), а также контуров сечений (блок ПКС), построения эквидистант контуров

(блок ПЭК) и штриховки послойных

сечений (блок ШПС), преобразователи Пр3, Пр4

в форматы предтерминальных файлов *.gbr или *.png,

базы данных БДТФ1, БДТФ2 для накапливания терминальных

файлов, SLS-устройство для реализации

технологии Selective Laser Sintering и SLA-устройство для реализации технологии Stereolithography.

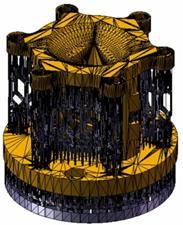

рис. 3

Пример 3D-модели

с технологическими поддержками

В CAD-1…CAD-N выполняется построение 3D-моделей разрабатываемых изделий. Пр1.1…Пр1.N осуществляют преобразование 3D-моделей в формат *.stl. Далее выполняется анализ и

редактирование 3D-моделей

в блоке 3DАР, построение технологических поддержек (рис. 3) в блоке ПП и преобразование 3D-моделей с поддержками во внутренний

бинарный формат Системы при помощи преобразователя Пр2.

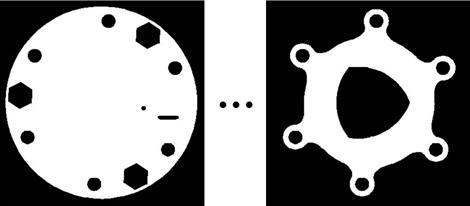

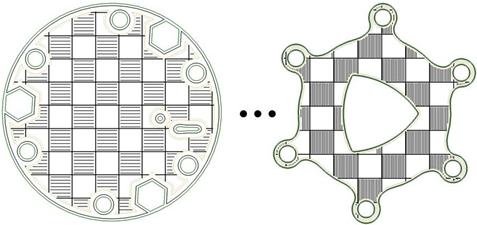

рис. 4

Примеры послойных сечений для SLA-устройства

рис. 5

Примеры послойных сечений для SLS-устройства

Формирование послойных

сечений для SLA-устройства

выполняется в блоке ПС, для SLS-устройства – в блоках ПКС,

ПЭК и ШПС [3]. Примеры послойных сечений приведены на рис. 4, 5.

При помощи

преобразователей Пр3, Пр4 выполняется формирование баз данных

терминальных файлов БДТФ1, БДТФ2, откуда файлы с послойными

сечениями считываются устройствами быстрого прототипирования при изготовлении

прототипов изделий.

а) б)

рис. 6

3D-модель

(6а) и ее прототип (6б), изготовленный при помощи Системы

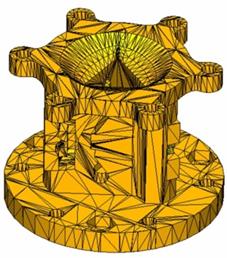

рис. 7 SLA-устройство,

созданное авторами статьи

Например, файлы с

послойными сечениями считываются из БДТФ1

SLA-устройством и

последовательно проецируются им на жидкий фотополимер. Засвечиваемые области

фотополимера твердеют, формируя текущий слой изготавливаемого объекта. Таким

образом, на основе электронной 3D-модели изделия в формате *.stl (рис. 6а) выполняется послойное

построение физической модели (прототипа) изделия (рис. 6б) при помощи SLA-устройства. Общий вид разработанного

и изготовленного авторами SLA-устройства

показан на рис. 7.

Литература

1. James O. Hamblen, Michael D. Furman Rapid Prototyping of Digital Systems

Publisher: Springer. 1999.

2. Артамонов Е.И. Интерактивные системы. Синтез структур - М.:

Инсвязьиздат, 2010. 210 с.

3. Артамонов Е.И., Балабанов А.В., Ромакин В.А., Сизова Л.Н. Программное обеспечение графического редактора для лазерного послойного синтеза изделий из металлических порошков / Труды международной конференции CAD/CAM/PDM-2011. – М.: ООО НВП "ИНЭК", 2011. – С. 115-117.