CAD/CAE - технологии в учебном процессе 2-х уровневого обучения

и научных исследованиях

Т.С. Москалева,

зав. каф. «Инженерная графика»,

к.т.н., доц., eg@samgtu.ru,

И.В. Емельянова,

каф. «Инженерная графика», к.т.н.,

доц.,

Н.В. Емельянов,

каф. «Инженерная графика», ст., преп.,

В.Л. Зубенко,

каф. «Автомобили и станочные

комплексы», к.т.н., доц.,

СамГТУ, г. Самара

Приведена методика

применения CAD/CAE-систем в учебном процессе и научных

исследованиях. На примере теоретических и экспериментальных исследований

металлорежущих станков с ЧПУ показана эффективность использования инновационных

технологий.

The technique of using CAD/CAE-systems in teaching

process and scientific investigation is presented. The efficiency of using innovative computer technology is shown on the example of theoretical

and experimental studies of metal-cutting equipment with CNC.

Повышение качества

подготовки специалистов в ВУЗе неразрывно связано с вопросами инновационной

деятельности в образовании, внедрением современных технологий в образовательный

процесс и решением проблем автоматизации образования на базе международных стандартов серии ISO

9000 и CAD/CAM/CAE-технологий.

В соответствии с новыми

учебными планами 2-х уровневой системы образования для ряда специальностей

факультетов СамГТУ на кафедре «Инженерная графика» и

«Автоматизированные станочные комплексы» ведутся разработки и внедрение в

учебный процесс компьютерных технологий обучения.

Обучение компьютерным

технологиям, с целью подготовки квалифицированных специалистов (бакалавров и

магистров) для работы с системами автоматизированного проектирования САПР [1],

требует применения принципа непрерывной подготовки в ВУЗе, начиная с первого

курса на кафедре «Инженерная графика» и заканчивая выпускной квалификационной

работой по данной специальности на специализированных кафедрах.

Их более

глубокое изучение проводится на профилирующих кафедрах, а также при обучении в

магистратуре или в аспирантуре. В рамках УНИРС студентами, бакалаврами, а также

магистрами и аспирантами используются программные продукты: SolidWorks,

АРМ WinMachine, ADAMS и системы конечно-элементного

анализа МКЭ - Nastran, Cosmos,

ANSYS и др.

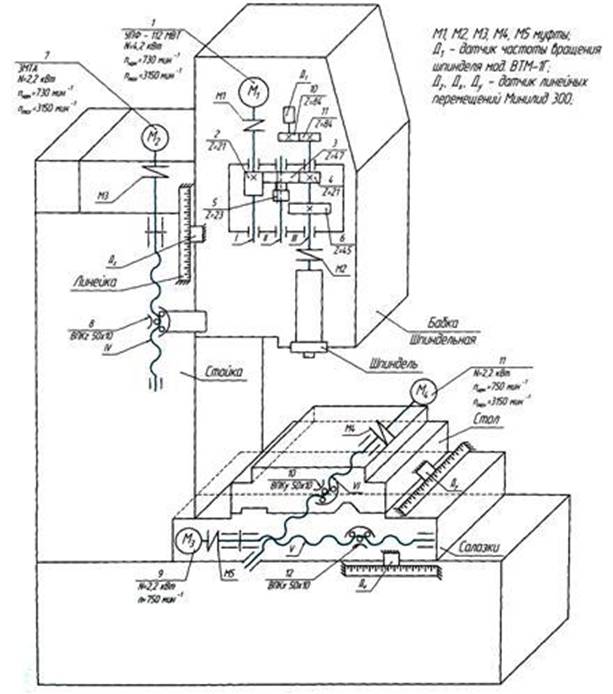

В процессе

проектирования новых видов технологического оборудования, при решении задачи синтеза изделия его отдельные детали,

механизмы собираются в сборочный узел, систему (см.

рис. 1 в CAD

системе), образуя стыки, соединения того или иного вида [2, 3].

При этом

необоснованное увеличение натяга подвижных соединений ведет, как правило, к

росту зоны нечувствительности при реверсе, снижению точности позиционирования

исполнительных органов за счет влияния сил трения предварительно нагруженных

элементов и узлов станка.

Улучшение динамических

характеристик станков с ЧПУ, повышение точности обработки связано, в частности,

с решением задач повышения жесткости элементов несущей

системы и созданием оптимальной величины предварительного натяга в ее

соединениях.

Современные CAD/CAM/САЕ

– технологии и метод конечных элементов, дают возможность разработки и внедрения

новых, более точных и эффективных методик расчета и оптимизации корпусных

деталей станков и несущей системы НС в целом.

Задача моделирования НС

может быть разделена на две части: разработка расчетных моделей базовых деталей

и разработка расчетных моделей стыков между ними (подвижных и неподвижных).

Разработанная методика

построения CAD/CAE

модели несущей системы координатно-расточного станка с ЧПУ, позволяет получить

результаты расчета ее динамических характеристик (на основе программных

продуктов NX7 и ANSYS) с последующим сопоставлением с экспериментальными

данными. В качестве САЕ системы, реализующей МКЭ, использован программный

комплекс ANSYS. В качестве объекта исследования был выбран станок мод. 24К40СФ4

самарского производства КРС.

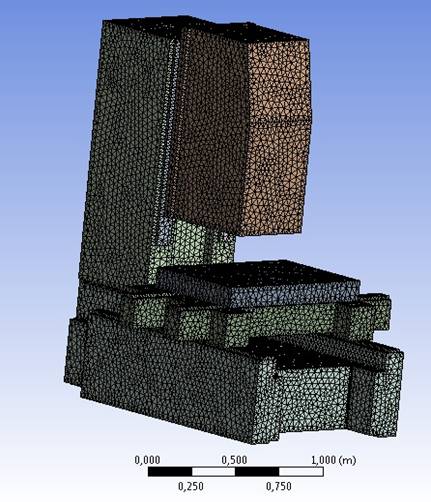

Расчетной моделью

является геометрическое представление объекта 3D, разбитого сеткой конечных

элементов (КЭ), максимально приближенное по форме к реальной конструкции (рис.

2).

Несущая система станка

представляет собой совокупность его базовых деталей и стыков между ними, через

которую замыкаются силовые факторы, возникающие между режущим инструментом и

заготовкой в процессе резания [3].

Расчет ведется в

следующей последовательности:

1. Элементы несущих

систем делятся на группы: (Станины и основания, коробки скоростей, шпиндельные

бабки салазки, револьверные головки и т. п.).

2. Проводится

классификация элементов несущих систем по их геометрической форме: (Детали типа

стержней пластин, коробок и др.)

3. Устанавливаются

статические, динамические и тепловые нагрузки, действующие на несущую систему,

кинематические возмущения (со стороны основания).

4. Погрешности

изготовления элементов станка, которые можно рассматривать как кинематические

возмущения (например, отклонения формы направляющих), обычно известны лишь по

уровню (в максимальных отклонениях).

рис. 1. Координатно-расточной станок

модели 24К40СФ4

5. Построение расчетной

модели узла на основе объемных КЭ (элемент типа Solid

45) и оболочковых КЭ (элемент типа Shell63), что существенно упрощает

разработку расчетной модели и позволяет существенно уменьшить количество КЭ по

сравнению с использованием (только) объемных элементов [3].

6. В результате расчета

статических и динамических характеристик несущей системы станка устанавливаются

резонансные частоты (пики динамической характеристики АЧХ), адекватность

расчетной модели и возможность ее использования для расчета динамической

податливости НС с требуемой точностью.

рис. 2. Расчётная модель НС станка

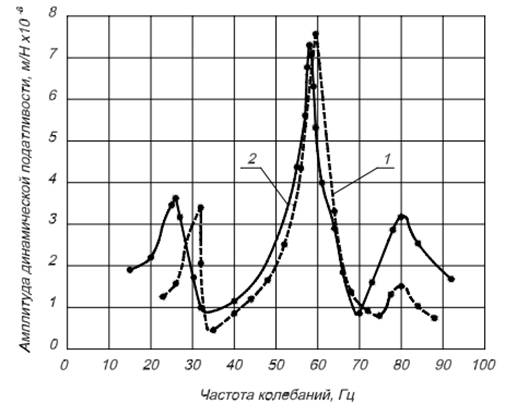

7. Наиболее важной динамической характеристикой

НС станка является ее амплитудно-частотная характеристика (АЧХ). В связи с этим

основное внимание при проведении экспериментальных исследований НС станка

должно быть уделено получению ее АЧХ. Именно с ней в дальнейшем сравнивают

расчетную АЧХ несущей системы для проверки адекватности разработанной расчетной

модели НС (рис. 3).

рис. 3. Амплитудно-частотная характеристика станка [3]: 1,2

– соответственно расчетная и экспериментальная кривая

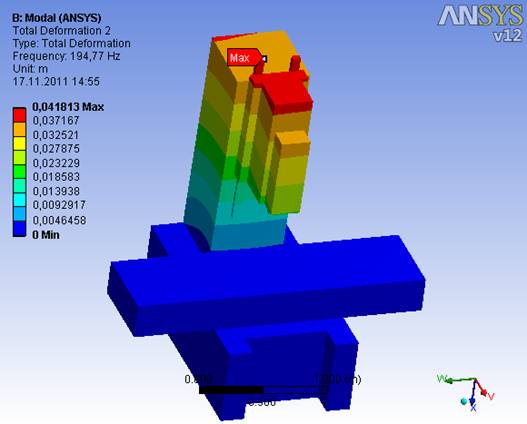

8. Кроме АЧХ несущей системы станка к

динамическим характеристикам относятся формы резонансных колебаний НС. Форма

колебания НС станка на резонансной частоте представляет собой картину ее

максимальных деформаций под действием внешней периодической нагрузки,

действующей на станок с резонансной частотой.

Для выявления влияния элементов

конструкции НС на динамические характеристики необходимо рассчитать и выполнить

анализ форм колебаний станка на резонансных частотах.

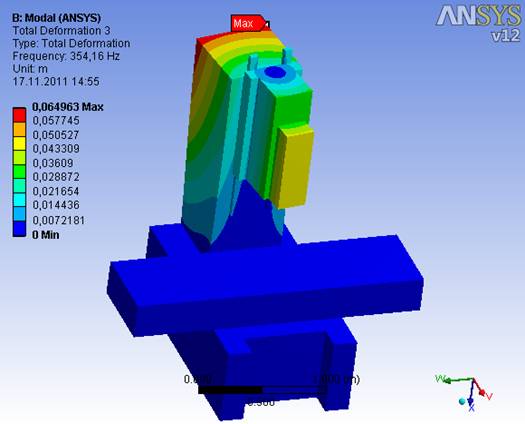

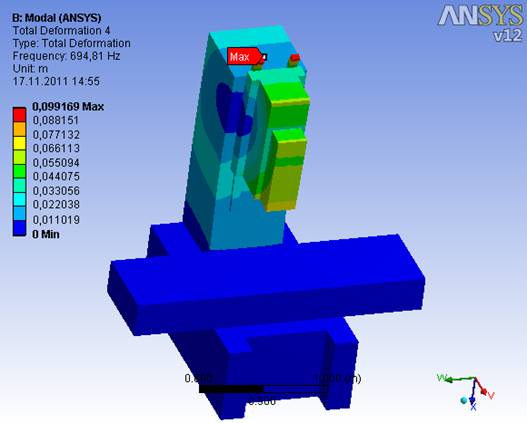

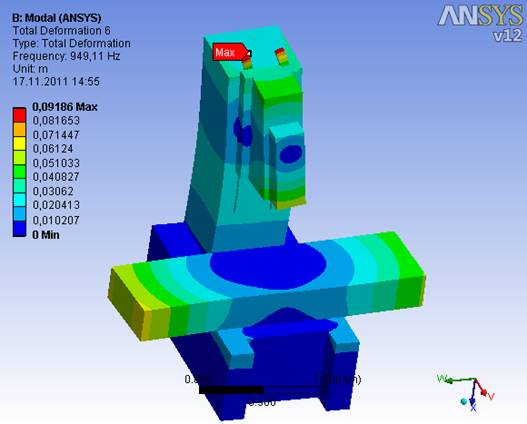

Расчет форм колебаний НС станка

выполняется с использованием уже разработанной расчетной модели НС в

программном комплексе ANSYS

путем расчета амплитуд резонансных колебаний НС на выявленных резонансных

частотах. Расчетные формы колебаний представлены на рис. 4 - 7.

рис. 4. Деформации (формы колебаний)

узлов станка на частоте 194,77 Гц

рис. 5. Деформации (формы колебаний)

узлов станка частоте 354,16 Гц

рис. 6. Деформации (формы колебаний)

узлов станка частоте 694,81 Гц

рис. 7. Деформации (формы колебаний)

узлов станка частоте 949,11 Гц

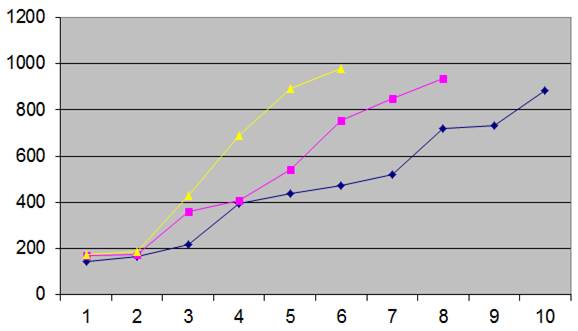

Изменение частот

собственных колебаний несущей системы координатно-расточного станка,

проведенное при варьировании исходных данных (с учетом податливостей стыков и

дополнительно приложенных масс; с учетом только податливостей стыков без учета

масс; без учета податливости стыков и приложенных масс) приведены на графике

рис. 8.

рис. 8. Сравнение частот собственных

колебаний несущей системы координатно

расточного станка при изменении исходных

данных: ♦ - с учетом податливостей

стыков и приложенных масс; ■ - с учетом

податливостей стыков без учета масс;

▲ - без учета податливости стыков и

приложенных масс

Экспериментальные исследования станка, как правило,

проводятся с помощью вибратора [3]. Колебания на станок с вибратора передаются

через оправку, которая устанавливается на место инструмента в шпинделе. Частота

колебаний вибратора изменяется в пределах 10 - 90 Гц. Амплитудно-частотная

характеристика НС строится по точке, расположенной вблизи приложения

возбуждающей силы.

Анализ форм колебаний НС

станка на резонансных частотах (рис. 4 - 7) позволяет выявить отклонения

деталей и узлов от исходного положения, величины контактных деформаций в стыках

и влияние указанных факторов на точность обработки.

Методика теоретических и

экспериментальных исследований включает многовариантный анализ, выполняемый

путем многократного моделирования исследуемой системы при различных значениях

варьируемых параметров для получения оптимального (рационального) варианта

конструкции [1].

Проведенные исследования

дают возможность разработки конкретных мероприятий, направленных на снижение

уровня амплитуд относительных колебаний, исключения резонансных зон в диапазоне

частот вращения шпинделя 0...3000 мин-1 и

повысить виброустойчивость системы и точность

обработки.

Использование

разработанной методики позволяет значительно сократить время на освоение

компьютерной техники и информационных технологий, способствует

совершенствованию форм и методов обучения, интенсификации учебного процесса.

Применение в ВУЗе

инновационных технологий в учебном процессе и научной деятельности студентов и

аспирантов позволяют подготовить высококвалифицированных специалистов и молодых

ученых.

Литература

1. Ли К. Основы САПР (CAD/CAM/CAE). -

СПб.: Питер, 2004. - 560 с.

2. Москалёва Т.С., Емельянова И.В., Зубенко В.Л., Емельянов Н.В. Геометрическое моделирование в

CAD/CAE системах автоматизированного проектирования / Сб-к

научных трудов «Информационные технологии и технический дизайн в

профессиональном образовании и промышленности». - Новосибирск: НГТУ, 2010. - С.

9-14.

3. Кирилин Ю.В. Моделирование подвижного

и неподвижного стыков металлорежущего станка / Ю.В. Кирилин, П.Е.Дышловенко, Н.В.Еремин // СТИН. - 2003. - № 9. - С.

22-28.