Методы лазерной коррекции

геометрических погрешностей

многокоординатного оборудования

с программным управлением

В.И. Телешевский,

д.т.н.,проф., каф. «ИИСиТ», vitel@stankin.ru,

В.А. Соколов,

аспир. каф. «ИИСиТ», VASokolov-stankin@yandex.ru,

ГОУ ВПО МГТУ «Станкин», г. Москва

В

докладе рассматривается вопрос управления точностью многокоординатного

технологического и измерительного оборудования. Описываются методы управления

точностью. Рассматриваются разработанные на кафедре ИИСиТ

ГОУ ВПО МГТУ «СТАНКИН» аппаратно-программные комплексы для управления точностью

многокоординатного оборудования.

The report considers issue of

accuracy control for multi-axis machine-tools and measuring devices. Methods of

accuracy control are described. Hardware-software systems for multi-axis

devices accuracy control designed by MSTU “STANKIN” are considered.

Машиностроение

находится под давлением двух фундаментальных тенденций: повышение качества (как

следствие, точности обработки) и повышение производительности. Они объясняются,

во-первых, тенденциями на повышение качества и стремлением улучшить технические

характеристики машин, повысить надёжность, долговечность, геометрические и

динамические показатели точности готовых изделий. Во-вторых, особенностью современного

машиностроения является значительная доля (75-80%) продукции, выпускаемой в

условиях многономенклатурного производства. В настоящее время эти тенденции

сопровождаются тенденциями к автоматизации производства, обработке

труднообрабатываемых материалов, частой смене объектов производства, не

позволяющей постепенно отлаживать технологический процесс [1,2,3,4,5].

При

всё более ужесточающихся требованиях к допускам на изготовление деталей растут

требования к производственному контролю.

Многокоординатное

оборудование играет существенную роль в современном машиностроении. Такие достоинства, как возможность осуществить за один установ обработку заготовки с различных сторон под

произвольными углами, возможность обработки по различным технологическим

процессам за счёт автоматической смены инструмента, ускорение и автоматизация

подготовки производства за счёт интеграции систем ЧПУ с системами автоматизированного

проектирования и подготовки производства (CAD/CAM) обеспечивают широкое

применение многокоординатного технологического оборудования в современном машиностроительном

производстве, включая гибкие производственные системы.

Многокоординатные

координатно-измерительные машины (КИМ) также являются неотъемлемой частью

современного производства. Высокая точность и производительность измерений за

счёт измерения детали за один установ, концентрация

измерительных операций в одной машине, возможность автоматизированного

измерения по заранее подготовленным программам и выдачи протокола измерений

обеспечивают широкое применение современных многокоординатных КИМ для контроля

изделий современного машиностроения [6].

Основной

показатель качества любой станка – точность обработки, характеризующаяся

значением погрешности. Эта погрешность формируется всем станочным комплексом, в

т. ч. геометрическими погрешностями станка, связанными, в первую очередь, с

направляющими, приводами подач, датчиками обратной связи и т.д. Вышеперечисленные

тенденции побуждают активно применять в машиностроительном производстве

управление точностью, позволяющие поддерживать точность обработки на требуемом

уровне дискретно или непрерывно [7].

Основным

способом управления точностью является коррекция погрешностей. Данный способ

широко применяется при производстве и обслуживании КИМ. Для многокоординатных

станков данный способ также применяется всё чаще; согласно исследованиям

последнего времени, в

Существуют

три группы методов управления точностью[7]:

1. По результатам предварительных измерений (по

входным данным). При этом станок не работает. Предварительно измеряется

состояние станка, характеристики заготовки, вычисляются ожидаемые погрешности и

требуемые поправки. Преимуществом методов данной группы является сравнительная

простота получения измерительной информации. Недостаток методов данной группы –

необходимость всестороннего изучения механизмов образования погрешностей и его

математическое описания. Этими методами удаётся скомпенсировать систематические

погрешности кинематических цепей и погрешности относительного положения рабочих

поверхностей.

2. По результатам текущих измерений – в

процессе обработки. Сущность метода в измерении точности относительного

положения рабочих поверхностей в станке и внесение поправок. К достоинствам

таких методов относится возможность вносить поправки с минимальным

запаздыванием; снижение случайной погрешности;

3. По результатам оценки качества обработки (по

выходным параметрам). Сущность метода заключается в измерении относительных

положений после завершения обработки на станке или технологического процесса. К

таким методам относится широко применяемый активный контроль.

По

данным последних исследований в среднем систематическая погрешность современных

станков составляет 12 – 15 мкм, а случайная – до 5 мкм [7]. С учётом обозначенных

выше тенденций современного машиностроения, а также с учётом конструктивных

особенностей многокоординатных станков авторами были выбраны методы первой

группы.

В

качестве характеристики точности станка была выбрана объёмная точность –

способность станка точно воспроизводить объёмные поверхности. Она характеризуется

объёмной погрешностью, определяемой как разница между радиус-вектором

номинального положения рабочей точки инструмента и радиус-вектором действительного

положения рабочей точки инструмента [4, 8]. Традиционно многокоординатное оборудование

рассматривается как система, состоящая из рабочих органов - абсолютно твёрдых

тел, имеющих только одну степень свободы из шести – перемещение вдоль одной из

координатных осей (X, Y или Z). При этом строго ограничить остальные 5 из 6

степеней свободы твёрдого тела (перемещение вдоль координатных осей и вращение

вокруг них) невозможно; таким образом, при перемещении вдоль каждой из трёх координатных

осей возникают 6 составляющих объёмной погрешности станка. Эти 18 составляющих

погрешности и 3 функции неперпендикулярности осей X и Y, Y и Z, X и Z

составляют 21 параметрическую функцию объёмной погрешности станка.

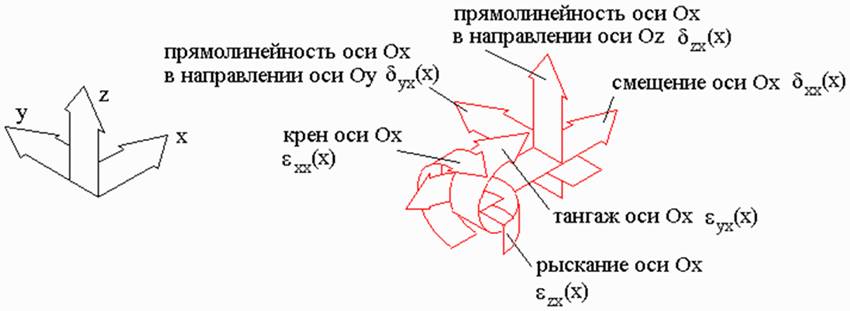

рис. 1. Составляющие геометрической погрешности (на

примере оси X)

Методы

получения информации о погрешностях [4,5] можно разделить на 2 основные группы:

методы, основанные на обработке тестовых деталей (т.н. артефактов) и измерении

погрешностей и изготовления, и методы, основанные на измерении погрешности

непосредственно на машине. Авторами были выбраны методы второй группы, так как

они позволяют получать информацию о погрешностях во всём рабочем объёме машины

и не требуют материальных и временных затрат на изготовление деталей. Другим

способом классификации методов является разделение на методы, определяющие

непосредственно объёмную погрешность и методы, определяющие составляющие

компоненты объемной погрешности для последующего вычисления её значения по

известным зависимостям. К первым относятся методы, основанные на использовании лазер-треккеров и измерительных приспособлений типа Ball-Bar; ко вторым – методы, основанные на применении

лазерных интерферометров и пространственных мер. Авторами были выбраны методы

на основе использования универсальной лазерной интерференционной измерительной

системы (ЛИИС) как наиболее точные, универсальные и быстродействующие [9].

На

кафедре ИИСиТ был разработан опытный образец

аппаратно-программного комплекса для определения 21 параметрической функции

погрешности станка, вычисления объёмной погрешности и ввода поправок на эту

погрешность в систему ЧПУ станка.

Аппаратной

основой комплекса является ЛИИС XL-80 фирмы Renishaw,

Великобритания [10] и система ЧПУ FlexNC производства ООО «Станкоцентр» [11]. Программная

часть выполнена в виде отдельного модуля, подключаемого к системе FlexNC, и осуществляет корректировку управляющей программы

в соответствии с введённой в неё информацией о погрешностях станка.

Аппаратно-программный

комплекс выполнен в двух исполнениях. Первое исполнение определяет и

компенсирует погрешность станков в соответствии с ГОСТ [12]. Второе исполнение

определяет и компенсирует объёмную погрешность исходя из 21 параметрической

функции погрешности [13,14].

Разработанный

аппаратно-программный комплекс был апробирован на трёхкоординатном

координатно-расточном станке 24К40СФ4 с вертикальным расположением шпинделя и

горизонтальным двухкоординатным столом, и оснащенном

системой ЧПУ FlexNC.

Оба

исполнения при апробации обеспечили существенное уменьшение погрешности позиционирования

рабочих органов станка.

Развитие

разработанных комплексов предполагается в следующих направлениях: интеграция с

другими ЛИИС и системами ЧПУ.

Литература

1. В.А. Гаврилов. Повышение точности механической

обработки на многофункциональном оборудовании на основе моделирования

динамических погрешностей. Диссертация на соискание учёной степени доктора

технических наук. - Омск, 2007.

2. Б.М. Дмитриев. Анализ причин изменения точности станка

и разработка метода стабилизации точности на принципах саморегулирования. Диссертация

на соискание учёной степени доктора технических наук. - Москва, 2007

3.

Sartori S, Zhang GX.

Geometric error measurement and compensation of machines. Annals of the CIRP

44(2), -1995. pp.599–609.

4. H. Schwenke, W. Knapp, H. Haitjema,

A. Weckenmann (1),R. Schmitt, F. Delbressine.

Geometric error measurement and compensation of machines - An update.

5. http://www.sciencedirect.com/science/article/pii/S0007850608001960

6.

Nguyen Van Chung, Erik L. J. Bohez,

Gustavo Belforte, Ho Thanh Phong. A new conceptual approach for systematic error

correction in CNC machine tools minimizing worst case prediction error // The

International Journal of Advanced Manufacturing Technology.

http://dx.doi.org/10.1007/s00170-011-3605-y

7. В.В. Слепцов, А.В. Тихонравов, Р.Ю.Курдюков.

Информационно – измерительные и управляющие системы координатно-измерительных

машин и измерительных роботов. Концепция проектирования // Серия инженерных

монографий. Под ред. д.т.н., профессора Слепцова В.В.

- М.:МГУПИ, 2008. - 96 с.

8.

Бржозовский Б.М.,

Мартынов В.В. Управление системами и процессами. Учебник с грифом УМО. - Саратов, 2008. - 236 с.

9.

McKeown PA, Loxham J. Some Aspects of The

Design of High Precision Measuring Machines. Annals of the CIRP 22(1). - 1973.

10. А. В.

Джунковский. Повышение точности измерений и

совершенствование программного обеспечения координатно-измерительных машин. Диссертация

на соискание учёной степени кандидата технических наук. Москва, 2007.

11. www.renishaw.com

12. А. П. Рыбалко, С. А. Рыбалко. Адаптивные,

диагностические и программные возможности универсальной системы ЧПУ FlexNC // Автоматизация в промышленности. - 2010. - №5. -

С.21-26.

13.ГОСТ 27843-2006 Испытания станков. Определение

точности и повторяемости позиционирования осей с числовым программным

управлением.

14. Hocken R. J. Software correction of a vertical spindle machining center

with stacked horizontal slides. - 2001.

15. Кузнецов

А.П. Тепловое поведение и точность металлорежущих станков. - М.: Янус-К, 2011.

- 256 с.