Разработка

программно-технических комплексов для физического моделирования

машиностроительных конструкций[1]

Е.И. Артамонов,

зав. лаб., д.т.н, проф., eiart@ipu.ru,

А.Е. Артамонов,

техн., aeart@bk.ru,

А.В. Балабанов,

с.н.с., к.т.н., fca07@mail.ru,

В.А. Ромакин,

с.н.с., к.т.н., insight.ru@gmail.com,

К.А. Савельев,

вед. инж.-прогр.

ИПУ РАН, г. Москва

В статье представлены

результаты разработки 3D-принтера

для реализации технологии изготовления прототипов изделий путем послойного

отверждения жидкого фотополимера. Представлена

структурная схема принтера, описаны программные и аппаратные средства.

Технологии быстрого прототипирования

появились в конце XX

в. и получили широкое распространение в начале XXI в. с развитием программных средств 3D-моделирования.

При помощи технологий

быстрого прототипирования стало возможным сократить

затраты за счет тщательной отработки конструкции на стадии конструкторского

проектирования при помощи физического моделирования изделия.

На сегодняшний день

существует целый ряд технологий, позволяющих изготовить прототип

разрабатываемого изделия путем наращивания или деструкции материала. Каждая из

этих технологий реализуется при помощи программно-технических комплексов,

подход к разработке которых варьируется от соблюдения принципов системной

целостности до четкого распределения задач между подсистемами на основе

критериев сложности программной реализации.

В настоящей статье

представлены результаты разработки 3D-принтера, реализующего технологию изготовления

прототипов изделий путем послойного отверждения жидкого фотополимера

[1].

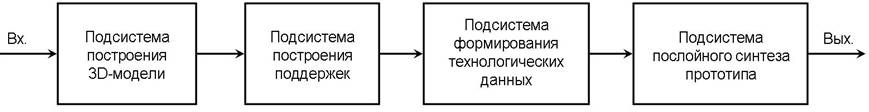

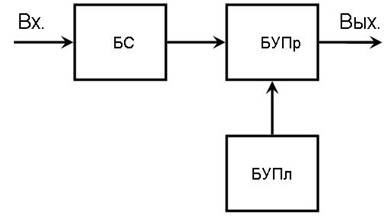

рис. 1

Структурная схема 3D-принтера

Разрабатываемый 3D-принтер представляет собой комплекс

технических и программных средств, распределение задач между которыми отражает

структурная схема, представленная на рис. 1.

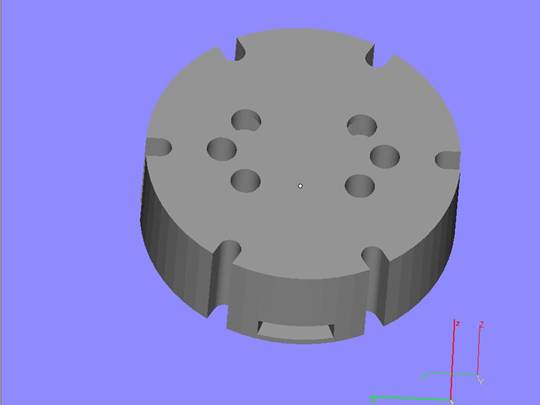

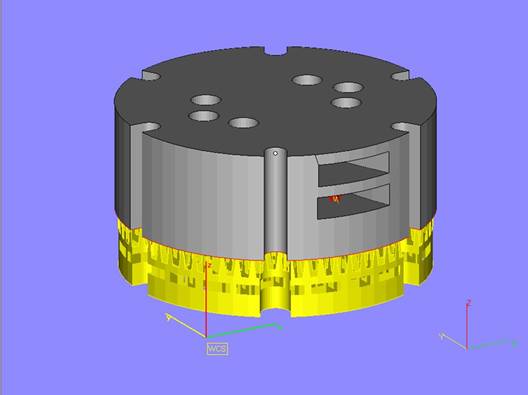

рис. 2

3D-модель

струйного генератора

Рассмотрим работу 3D-принтера на примере изготовления

прототипа струйного генератора. Создается 3D-модель разрабатываемой конструкции (рис.

2), преобразуется в формат *.stl и сохраняется в отдельном файле при

помощи подсистемы построения 3D-модели (рис. 3), состоящей из блока

построения 3D-модели

(БП3DМ),

преобразователя формата 3D-модели

в формат *.stl

(ПРSTL)

и блока хранения (БХР).

рис. 3

Структурная схема подсистемы построения 3D-модели

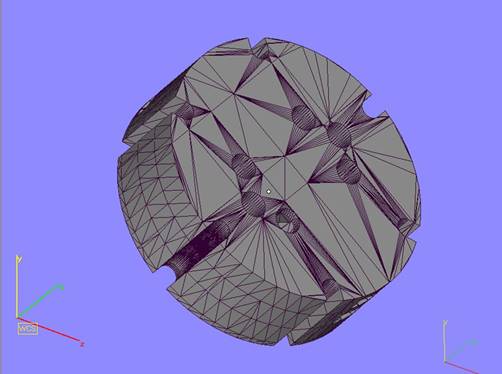

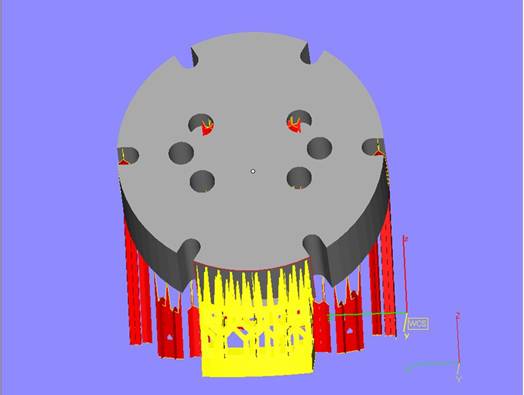

рис. 4 3D-модель струйного генератора в формате *.stl

3D-модель в формате *.stl

(рис. 4) поступает на вход подсистемы

построения поддержек, где выполняются следующие основные операции:

- анализ геометрии 3D-модели и, при необходимости,

исправление ошибок (зазоры между треугольниками, пересечение треугольников,

неверное направление нормалей и т.д);

- выбор рабочего

положения 3D-модели,

обеспечивающего требуемую точность и конфигурацию поддержек;

- автоматическое

построение поддержек.

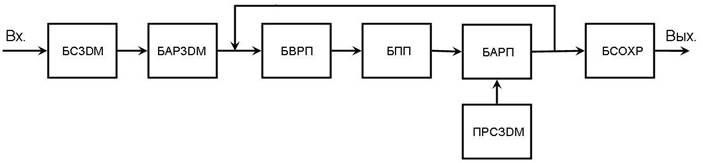

рис. 5 Структурная схема подсистемы построения

поддержек

Структурная схема

подсистемы построения поддержек (рис. 5) включает:

- блок считывания 3D-модели (БС3DМ);

- блок анализа и

редактирования 3D-модели

(БАР3DМ);

- блок выбора рабочего

положения (БВРП);

- блок построения

поддержек (БПП);

- блок анализа и

редактирования поддержек (БАРП);

- преобразователь

структуры данных 3D-модели

для визуализации (ПРС3DМ);

- блок сохранения 3D-модели и поддержек (БСОХР).

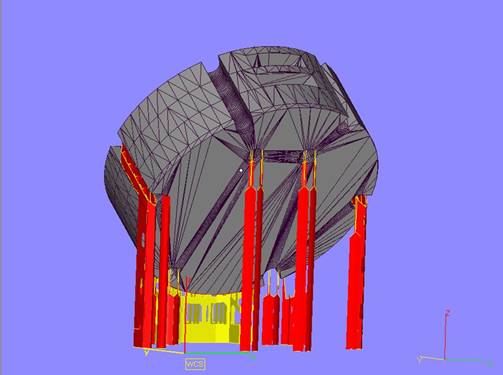

рис. 6 Варианты конфигурации поддержек для

различных рабочих положений 3D-модели

Рабочее положение модели

влияет на конфигурацию технологических поддержек и, следовательно, на

возможность их последующего удаления из физической модели. На рис. 6 изображены

различные варианты рабочего положения модели, которым соответствуют различные

конфигурации поддержек.

а)

б)

рис. 7 3D-модели струйного генератора: а) треангулированная;

б) проволочная

Для удобства визуального

анализа поддержек, посредством ПРС3DМ выполняется изменение структуры данных, например, с треангулированной модели на проволочную модель (рис. 7).

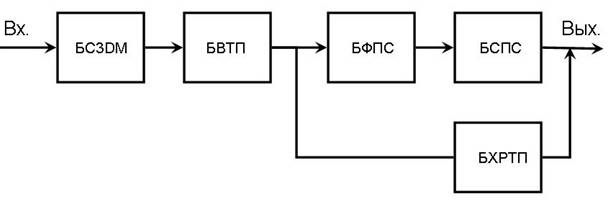

рис. 8

Структурная схема подсистемы формирования технологических данных

Выходными данными

подсистемы построения поддержек являются два файла: файл поддержек и файл 3D-модели, включающий, в частности,

информацию о ее рабочем положении. Оба файла поступают в подсистему формирования технологических данных (рис. 8), где

производится формирование массива послойных сечений и выбор технологических

параметров (материала, времени экспозиции, положения на платформе).

Структурная схема на

рис. 8 включает:

- блок считывания 3D-модели (БС3DМ);

- блок выбора технологических

параметров (БВТП);

- блок формирования

послойных сечений (БФПС);

- блок сохранения

послойных сечений (БСПС);

- блок хранения

технологических параметров (БХРТП).

рис. 9 Структурная схема подсистемы послойного

синтеза прототипа

Файлы с данными

послойных сечений и технологических параметров поступают на вход подсистемы послойного синтеза прототипа (рис.

9) [2] – физической модели изделия.

После загрузки послойных

сечений и технологических параметров блоком считывания (БС) начинается процесс

послойного наращивания – синтеза – физической модели. На основе заданных

технологических параметров, блок управления проецированием (БУПр)

обеспечивает последовательное (одно сечение за один рабочий цикл) проецирование

послойных сечений на жидкий фотополимер

при помощи DLP-проектора

[3]. После отверждения очередного слоя фотополимера,

блок управления платформой (БУПл) погружает платформу

в жидкий фотополимер на глубину, равную толщине

одного слоя – процесс повторяется до полного изготовления физической модели

(рис. 10).

рис. 10 Физическая модель струйного генератора с

замкнутой пространственной конфигурацией

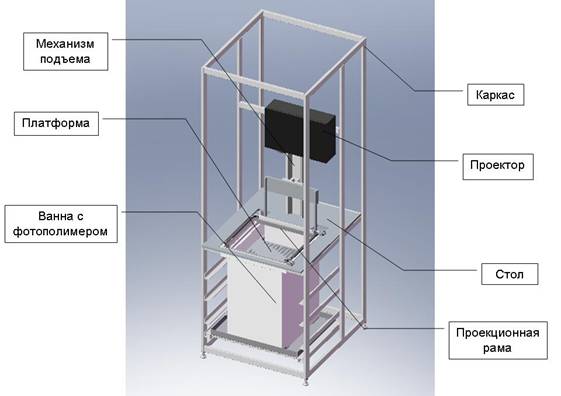

рис. 11

3D-модель разрабатываемого 3D-принтера

На рис. 11 представлена 3D-модель реализованной аппаратной части разрабатываемого 3D-принтера.

Таким образом,

разработана структура программных систем комплекса, программно реализован ряд

алгоритмов основных и вспомогательных подпрограмм, разработана конструкция

комплекса, изготовлены основные механические узлы.

Литература

1.

James O. Hamblen, Michael D.

Furman Rapid

Prototyping of Digital Systems Publisher:

Springer. 1999.

2. Артамонов Е.И., Балабанов А.В., Ромакин В.А., Сизова Л.Н. Программное обеспечение графического редактора для лазерного послойного синтеза изделий из металлических порошков / Труды международной конференции CAD/CAM/PDM-2011. – М.: ООО НВП "ИНЭК", 2011. – С. 115-117.

3. W.

Pratt, Digital Image Processing, J. Wiley & Sons, Inc., New York, p. 32-33,

1978.