Пленарные

доклады

Результаты

реализации программы сотрудничества в рамках

НОЦ «ИПУ-СТАНКИН»

С.Н. Григорьев,

ректор МГТУ «СТАНКИН»,

МГТУ «СТАНКИН», г. Москва,

С.Н. Васильев,

дир.

ИПУ РАН, акад. РАН,

Е.И. Артамонов,

зав. лаб., д.т.н, проф., eiart@ipu.ru,

А.В. Балабанов,

с.н.с., к.т.н., fca07@mail.ru,

А.М. Касимов,

зав. лаб., д.т.н,

проф., kasimov@ipu.ru,

В.А. Ромакин,

с.н.с., к.т.н., insight.ru@gmail.com,

ИПУ РАН, г. Москва

В работе описаны основные направления

работы ФГУП «Станкин» и ИПУ РАН в рамках совместного

Научно образовательного центра, охватывающие разные этапы жизненного цикла (ЖЦ)

конечного продукта. Рассмотрены структурные схемы специализированного

программного обеспечения систем автоматизированного проектирования на основе

средств виртуальной реальности.

The

key directions of collaboration of MSTU «STANKIN» and ICS RAS involving

different product life-cycle stages are described. The block diagrams of

specialized software of computer-aided design systems based on virtual reality

aids are considered.

Введение

ФГУП «Станкин»

и ИПУ РАН в рамках совместного Научно образовательного центра ведут

научно-исследовательские и опытно-конструкторские работы (НИОКР) по следующим

темам: «Создание гаммы установок для быстрого производства

сложных прототипов деталей методом послойного отвердевания полимеров» (Шифр:

«Прототип»), «Разработка специализированной компьютерной системы для создания

учебных программных систем и интерактивных технических руководств на основе

объемных геометрических моделей и средств виртуальной реальности» (Шифр: «3D –

учеба»), «Разработка программной системы автоматизированного проектирования

средств автоматики на элементах высокотемпературной струйной техники» (Шифр: «Струя»). Указанные НИОКР выполняются в рамках федеральной

целевой программы «Национальная технологическая база» на 2007-2011 годы по

подпрограмме «Развитие отечественного станкостроения и инструментальной

промышленности» на 2011-2016 годы. Программы направлены на сокращение

отставания в области современных информационных технологий в отечественных

машиностроительных производствах.

Достигнутый мировыми лидерами

качественный уровень развития такого рода технологий значительно опережает

уровень современных российских разработок. Зарубежные системы

постоянно совершенствовались и совершенствуются, обеспечивая пользователям

принципиально новые возможности по автоматизации производства, в числе которых

известны методы и средства создания интерактивных электронных технических

руководств (ИЭТР), интерактивных тренажеров и обучающих систем, средств

автоматизированной настройки станков с ЧПУ и роботов, разработки новых

принципов прототипирования деталей и узлов изделий

машиностроения и т.п. [1].

Перечисленные выше

темы в большей степени связаны с созданием специализированного программного

обеспечения (ПО) систем автоматизированного проектирования на основе средств

виртуальной реальности и охватывают разные этапы жизненного цикла (ЖЦ)

конечного продукта.

Рассмотрим

особенности структурных схем ПО, созданных в рамках указанных тем.

1.

Система «Прототип»

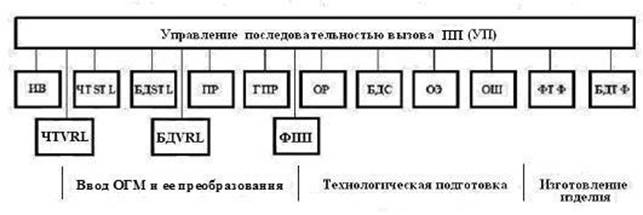

На рис. 1 представлена обобщенная

структурная схема ПО для

системы «Прототип». Она охватывает 3 этапа ЖЦ: ввод объемных геометрических

моделей (ОГМ) изделия и их преобразования, технологическую подготовку и

изготовление изделия. В работе предполагается, что геометрические модели

конструкций элементов и узлов могут быть созданы с использованием имеющихся на

рынке программных продуктов.

Здесь и далее в

ПО систем будут использоваться следующие структуры

данных: STL (STereoLithography), VRML (Virtual Reality Modeling Language), GERBER (*.gbr), а также собственный внутренний формат файлов, который

условно назовем *.х.

На рисунке выделены следующие блоки ПО:

УП

– управление последовательностью вызова отдельных подпрограмм;

ИВ

– средства интерактивного взаимодействия;

ЧТVRL – чтение описания объемной

геометрической модели (ОГМ) в языке VRML (файл с расширением *.wrl);

ЧТSTL – чтение описания ОГМ в формате

STL (файл с расширением *.stl);

БДVRL – формирование и управление базой

данных ОГМ в формате *.wrl;

БДSTL – формирование и управление базой

данных ОГМ, представленных в формате *.stl;

ПР – преобразование ОГМ из формата *.stl в формат *.wrl и обратно;

ГПР

– геометрические преобразования ОГМ в формате *.wrl;

рис. 1. Структурная схема ПО системы

«Прототип»

ФПП

– формирование подпорок под висячими поверхностями (*.stl);

ОР

– расслоение ОГМ (*.stl) , на выходе отдельные слои

ОГМ представляются в одном из 2D форматов, воспринимаемых конечным станком или

установкой, например, в форматах *.png, языка GERBER

(*.gbr) и т.п.;

БДС

– формирование и управление базой данных слоев ОГМ в форматах *.png или *.gbr;

ОЭ

– операции по построению эквидистанты в слоях ОГМ (*.х);

ОШ

– штриховка слоев (*.х);

ФТФ

– формирование терминальных файлов слоев ОГМ в форматах *.png

или *.gbr;

БДТФ

– создание базы данных терминальных файлов слоев ОГМ в форматах конечного

станка *.png или *.gbr;

Программное обеспечение системы

«Прототип» предназначено для работы с двумя типами 3D – принтеров, основанных

на (1) послойной засветке светотвердеющего полимера и

(2) запекании металлического порошка лазерным лучем. Для ПО

разработаны алгоритмы построения подпорок (ФПП), эквидистанты (блок ОЭ) и

штриховки (блок ОШ).

2.

Система «3D-учеба»

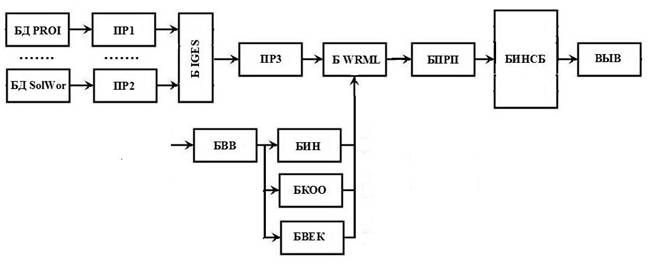

Программное обеспечение системы «3D –

учеба» служит для создания различного рода тренажеров по сборке и эксплуатации

машиностроительных конструкций на основе средств виртуальной реальности.

рис. 2. Структурная схема ПО системы

«3D – учеба»

На рис. 2 представлена структурная

схема программного обеспечения системы «3D – учеба». Схема содержит: системы

управления базами данных БД PROE (Система Pro/ENGINEER)

и БД SolWor (Система SolidWorks)

3D - моделей элементов собираемых конструкций, преобразователи ПР1, ПР2 форматов данных этих систем в международный формат

IGES, блок хранения информации БIGES в формате IGES, преобразователь ПР3

формата IGES в формат VRML, блок БVRML создания виртуальных 3D – моделей, блок

ввода БВВ дополнительных данных о местах соединения двух

элементов конструкции, блок БИН идентификатора элемента конструкции, блок БКОО

характерных координат двух точек на стыковочной плоскости элемента конструкции,

блок БВЕК вектора направленного от стыковочной плоскости элемента конструкции,

блок БПР определения пересечений 3D – моделей тел, блок БИНСБ интерактивной

сборки всей конструкции с конструктивными характеристиками каждого элемента

конструкции и блок БВЫВ отображения информации.

Принцип работы системы автоматической

сборки заключается в предварительном создании баз данных 3D-моделей элементов

машиностроительных конструкций в CAD системах (блоки БД PROE, БД SolWor или др.) и в последующем преобразовании в формат

данных виртуальной реальности VRML. Однако, поскольку практически отсутствует

совместимость форматов данных различных CAD систем приходится использовать

промежуточный формат – IGES (международный стандарт описания 3D-моделей), для

чего служат преобразователи ПР1 и ПР2, а также

преобразователь ПР3 для преобразования 3D-моделей элементов в формате IGES в

формат VRML.

Далее к описанию

элементов конструкции в формате VRML через блок ввода (БВВ) дополнительных

данных о стыковочной плоскости каждого элемента конструкции с другими

элементами добавляется следующая информация: идентификатор элемента конструкции

(блок БИН), характерные координаты двух точек на стыковочной плоскости элемента

конструкции (блок БКОО), описание вектора, направленного от стыковочной

плоскости элемента конструкции (блок БВЕК). Для определения траектории стыковки

двух элементов конструкции постоянно вычисляется (блок БПР) возможное

пересечение 3D-моделей стыкуемого элемента с другими, уже собранными элементами

конструкции. В блоках интерактивной сборки (БИНСБ) формируется сценарий сборки

всей конструкции. Блок вывода информации (БВЫВ) отображает на экране дисплея

меню 3D-моделей элементов сборки, описание сценария сборки и динамику процесса

сборки.

В системе «3D – учеба» накоплены базы

данных по сборке элементов автомобильных двигателей, роботов, космических

аппаратов и сосудов сердца для тренажера проведения инвуазивных

операций на сердце.

Разработан подход к автоматизации

сборки при помощи использования методов автоматического доказательства теорем,

программная реализация которых представляет собой прувер.

Пруверы [2] программы автоматического доказательства

теорем, которые обычно используют метод резолюции или другие полные процедуры

логического вывода, чаще всего основанные на принципе опровержения. Применение пруверов для автоматической сборки 3D-моделей позволит уменьшить

рутинную часть разработки и проектирования в САПРах, обучающих программах и т.п.

3.

Система «Струя»

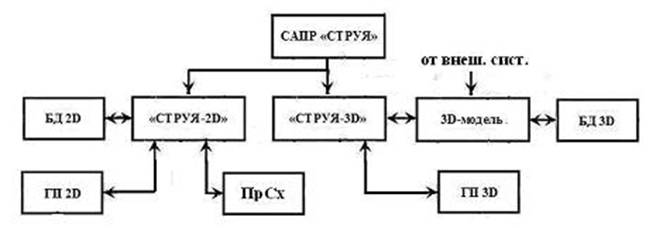

Структурная схема системы

автоматизированного проектирования средств автоматики на элементах

высокотемпературной струйной техники (САПР «СТРУЯ») представлена на рис. 3.

Схема содержит подсистемы геометрического моделирования средств автоматики на

плоскости (2D) (СТРУЯ-2D), объемного (3D) геометрического моделирования этих

средств (СТРУЯ-3D), формирования 3D-моделей (3D-модель), базы данных плоских и

объемных моделей элементов и средств автоматики на элементах струйной техники

(БД 2D и БД 3D).

рис. 3. Структурная схема ПО системы

«Струя»

Подсистема СТРУЯ-2D содержит

геометрический процессор ГП2D и программные блоки проектирования принципиальных

(ПрСх), функциональных (ФСх)

и монтажных (МСх) схем.

Геометрический процессор в свою

очередь включает блоки аффинных преобразований (АфПр),

построения простых геометрических фигур (ГФ), текста (Т) и различные реализации

алгоритмов построения сплайнов Спл. Блок постпроцессоров

(ПП) реализует связь с графопостроителями, станками с ЧПУ и другими внешними

устройствами.

Подсистема СТРУЯ-3D содержит

геометрический процессор (ГП3D) и программные блоки: аффинных преобразований в

3D (АфПр3D), построения объемных простых геометрических фигур (ГФ3D),

построения 3D-моделей в воксельной форме (Voxel) и реализации R функций (Rфунк). Реализацию физических

3D-моделей осуществляет 3D-принтер (3DПринт), для чего в подсистеме СТРУЯ-3D

формируется stl-файл 3D-модели, преобразуется в послойный png-формат (блок PNGфайл) и выводится на 3D-принтер.

В заключение

отметим, что при реализации перечисленных проектов структурная организация программного

обеспечения выбиралась с использованием формализованного метода

выбора лучшей реализации комплекса средств из набора множеств вариантов

реализации заданных алгоритмов и возможных структур данных, который описан в

предыдущих работах авторов [3, 4].

Литература

1. Григорьев С.Н.,

Мартинов Г.М. Перспективы развития распределенных гетерогенных систем ЧПУ

децентрализованными производствами // Автоматизация в промышленности. 2010. №5.

C. 4-8.

2.

Васильев С.Н.,

Жерлов А.К., Федосов Е.А.,

Федунов Б.Е. Интеллектное управление

динамическими системами. М.: Физматлит, 2000.

С. 122-147.

3.

Е.И.Артамонов.

Структурное проектирование систем // Информационные технологии в проектировании

и производстве. - 2008. №2. - С.

3-11.

4.

Артамонов

Е.И., Балабанов А.В., Ромакин В.А., Щегольков М.Ю. Принципы создания интерактивных технических

руководств / Материалы 35-й междунар. конф. «Информационные технологии в науке, образовании,

телекоммуникации и бизнесе (IT+S&E*08)». — Открытое образование, 2008. — С.

97-98.