Особенности информационной системы

управления процессом плавки концентратов в руднотермических печах

В. Л.

Чечулин,

ст. препод., chechulinvl@mail.ru,

Е. Н. Налдаева,

ПГНИУ, г. Пермь

Описан способ управления качеством процесса плавки в

руднотермических печах, при использовании в технологическом процессе

брикетированной шихты; способ управления реализован посредством информационной

системы. Приведены результаты имитационного тестирования информационной системы

управления.

Describes how to control the quality of the smelting process in

ore-smelting furnaces, the use of technologically process briquetted charge; control

method implemented by an information system. The results of simulation testing

of a management information system.

Введение

В ходе управления процессом

решается задача определения оптимальной длительности процесса по критерию

достижения заданного содержания оксида железа.

Описывается случай для

брикетированной шихты, в отличие от предыдущей работы [4]. При использовании брикетированной

шихты для моделирования процесса плавки требуется добавить начальный этап в

рассматриваемом процессе – разогрев брикетов до их проплавления. В связи с

учетом процесса разогрева выделяется практически горизонтальный линейный

участок содержания железа в расплаве, а затем уже следует участок, соответствующий

уравнению Аррениуса.

1. Способ управления плавкой брикетированной шихты

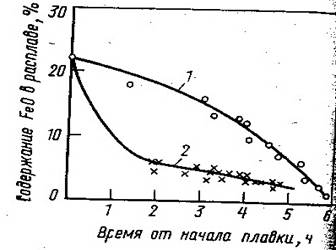

При загрузке в печь частично

брикетированный шихты выделяется начальный этап работы печи — разогрев печи и

проплавление брикетов, описывающийся не экспоненциальной зависимостью, а

линейной (см. рис. 1). Первоначальный линейный участок кривой содержания железа

в расплаве обусловлен тем, что брикеты шихты, имеющие диаметр порядка

нескольких сантиметров, сначала должны прогреться до температуры их плавления,

а затем полностью расплавиться для того, чтобы началась реакция восстановления

оксида железа. Начальный период разогрева и проплавления определяется диаметром

брикетов. (В случае использования порошковой шихты расплавление шихты в зоне

электродов происходит достаточно быстро, и первоначальный участок практически

равен 0). После проплавления брикетов закономерность восстановления железа

углеродом носит обычный экспоненциальный характер.

рис. 1. Изменение содержания закиси железа в шлаке в процессе

плавки порошковой (2) и частично

брикетированной (1) (75% брикетов) шихте [3]

рис. 2. Представление работы печи при использовании

частично брикетированной шихты

Поэтому для применения

алгоритма в случае использования брикетированной шихты требуется выделять

первоначальный линейный участок проплавления брикетов.

Для выделения линейной

зависимости между экспериментальными точками найдем величину корреляции между

ними — точки будут принадлежать прямой, пока корреляция превышает значение

0,75. Коэффициент корреляции вычисляется стандартным методом. [1]

При построении

экспоненциальной регрессионной кривой точки, соответствующие первоначальному

линейному участку, не учитываются.

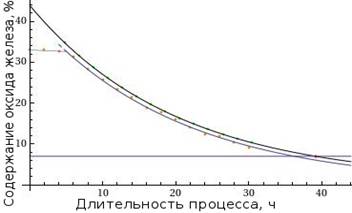

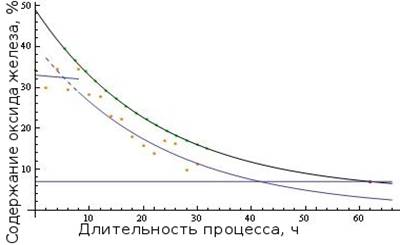

При проведении статистических

экспериментов (основанных на смоделированных данных, поскольку реального потока

данных не имеется) была определена недостаточная точность экспресс-анализа для

выделения начального этапа разогрева печи, однако при более точных замерах

содержания оксидов железа в расплаве качество алгоритма прогнозирования

увеличивается. Результаты имитационного моделирования состояния

руднотермической печи показаны на рис. 3, 4

рис. 3. Результаты прогнозирования при низкой

точности замеров содержания оксидов железа в расплаве (экспересс-анализ)

рис. 4. Результаты прогнозирования при стандартной

точности замеров содержания оксидов железа в расплаве

Заключение

Достигается определение

момента окончания процесса при его переменной длительности, что позволяет сократить

время процесса, а также уменьшить затраты электроэнергии и количество выбросов.

По результатам вычислительного эксперимента точность прогноза окончания

процесса при прошедшей половине длительности ±20% достаточна для выполнения

организационно-технологических процедур процесса подготовки производства.

Литература

1. Ивченко Г. И., Медведев Ю. И.. Математическая

статистика. ― М.:Высшая Школа, 1984. ― 248 с.

2. Информационный ресурс «Информационная система

управления качеством процесса плавки в руднотермических печах»: свидетельство о

регистрации электронного ресурса №17078 (ОФЭРНиО) / №50201150636; опубл.

12.05.2011.

3. Сергеев В. В. и др.. Металлургия титана: /Учебник для

техникумов цветной металлургии // В. В. Сергеев, А. Б. Безукладников, В. М.

Мальшин; Под ред. В. В. Сергеева. ― М.:Металлургия, 1979. ― 264 с.

4. Чечулин В. Л., Налдаева Е. Н.. Особенности

информационной системы управления процессом плавки концентратов (статья) //

Системы проектирования, технологической подготовки производства и управления

этапами жизненного цикла промышленного продукта (CAD/CAM/PDM ― 2010).

Труды 10-й международной конференции. Под ред. Е. И. Артамонова, 2010 г., № 10,

сс. 232-233