Разработка прикладных компонентов

системы ЧПУ для управления сервоприводом СПШ по протоколу CAN

с применением обратной связи

И.А.Ковалев

магистрант, ilkovalev@mail.ru

С.В.Рыбников

научный сотрудник, rybnikov@ncsystems.ru

ФГБОУ ВПО МГТУ «Станкин, г. Москва

Представлен механизм реализации

обратной связи для протокола CAN. Механизм позволяет повысить стабильность и

точность в управлении следящими сервоприводами СПШ в открытой модульной системе [1].

The

mechanism for the implementation of the feedback for the

CAN protocol is presented in the article. Mechanism allows to

increase stability and accuracy in the management of servo drive

«СПШ» (SPSH) in

the open modular system.

Рассматривая различные протоколы

взаимодействия при реализации систем реального времени, было решено

использовать CAN (англ. Controller Area Network) – протокол, как один из

наиболее лучших стандартов,

предоставляющего широкие возможности для практически безошибочной

передачи данных между узлами, оставляя при этом разработчику возможность

вложить в этот стандарт всё, что туда сможет поместиться.

CAN- контроллеры и трансиверы широко

распространены в промышленной автоматизации, технологиях «умного дома», очень

широко применяются в автомобильной промышленности и многих других областях.

Основное преимущество технологии CAN – очень высокая степень надежности:

сеть выживает в самых суровых условиях, причем статистическая вероятность

отказа составляет менее одного случая на десять лет.

В указанном контексте применение

протокола CAN

актуально в самых широких приложениях, где требуется применение распределенной

системы контроллеров [2].

В

протоколе управления СПШ по шине CAN все команды имеют свой приоритет.

В

текущей реализации используется стандартный формат сообщения, состоящий из

11-ти битного идентификатора (ID10-ID0) и данных, длина которых варьируется от

0 до 8 байт.

Для

реализации проекта и внедрения драйвера CAN в систему ЧПУ, вначале была

написана управляющая программа.

На

первых этапах разработки драйвера CANBus и интеграции его

в систему ЧПУ было проведено исследование этого протокола и написано тестовое Windows–приложение, на котором были отточены основные команды и

формирования кадров посылки приводам. Исследование проводилось при

использовании карты МАРАФОН CAN-bus-PCI.

В

системе карта выступает в роли своеобразного мастера сети и двигателя СПШ (интегрированный сервопривод на базе

гибридного шагового электродвигателя), производство «Завод Мехатронных Изделий»

модель СПШ10-23017.

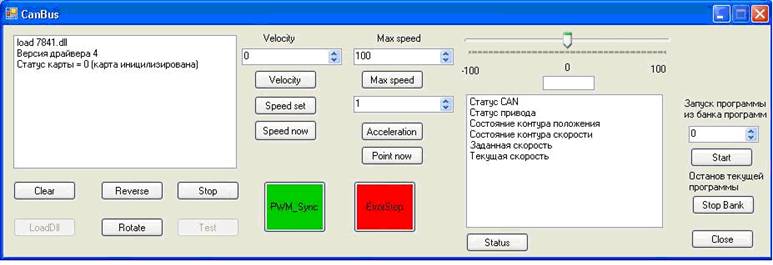

рис. 1 Тестовое приложение CANBus

На рис.1 представлен один из вариантов

Windows - тестового приложения

управления сервоприводами СПШ по протоколу CANBus.

После

тестовой программы был сформирован драйвер CAN протокола, позволяющий управлять

приводами типа СПШ и СПС, производимых отечественным разработчиком ЗАО «ЗМИ».

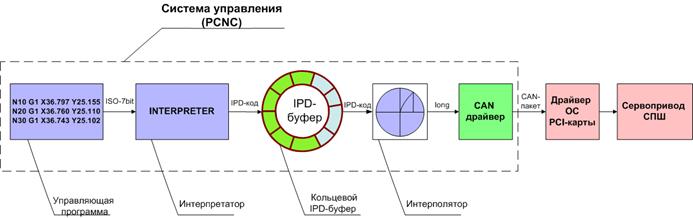

Команды поступали непосредственно с системы ЧПУ «АксиОМА-Контрол» на PCI CAN

карту и через функции драйвера карты передавались на контроллер привода (рис.2).

Испытания проводились на стенде (рис. 3), на котором три привода СПШ были

подключены по единой шине к CAN карте.

рис. 2 Реализация протокола в СЧПУ

Система ЧПУ «АксиОМА-Контрол»

отвечает принципам открытости и модульности, что позволяет компоновать систему

под конкретные технологические задачи [4]. Открытость архитектуры обеспечивает

работу системы ЧПУ с вновь появляющимися протоколами управления следящих

приводом и контролеров электроавтоматики [1].

рис. 3 Тестовый стенд системы ЧПУ «АксиОМА-Контрол»

Интегрированный сервопривод СПШ

объединяет в одном корпусе все необходимое для обеспечения движения в различных

режимах работы, а в частности: гибридный шаговый двигатель, преобразователь

частоты, датчик углового перемещения, PLC. Датчик углового перемещения

обеспечивает точность позиционирования до 4 угловых минут

[5].

Была поставлена задача реализовать

механизм обратной связи по протоколу CAN для повышения стабильности и точности

в управлении приводами типа СПШ в открытой модульной системе ЧПУ

«АксиОМА-Контрол».

При

стандартной работе сервоприводом СПШ под управлением системы ЧПУ при отработке

программы написанной на языке ISO

7bit команды

поступают на интерпретатор, далее в уже в формате IPD –кода попадают в

кольцевой IPD – буфер, далее на интерполятор, после чего через функции драйвера

CAN карты в контролер привода [3] (рис.4).

рис. 4 Потоковая модель с использованием CAN протокола

Управление сервоприводом СПШ

осуществляется по скорости, т.е. при

выполнении кадра управляющей программы с интерполятора, постоянного в цикле генерирующего

следующее положение и скорость перемещения в него, берется текущая скорость и преобразуется в

формат, понятный контроллеру привода, после чего пересылается через драйвер

карты.

При такой архитектуре испытательный

стенд проходил испытания. Были замечены некоторые неточности при времени

отработки управляющей программы приводом и точность прихода в заданную позицию.

Связанное данное явление обуславливается временем, необходимым на разгон и

торможение, а также из-за различных механических особенностей при передаче

крутящего момента через ШВП в модуле линейного перемещения.

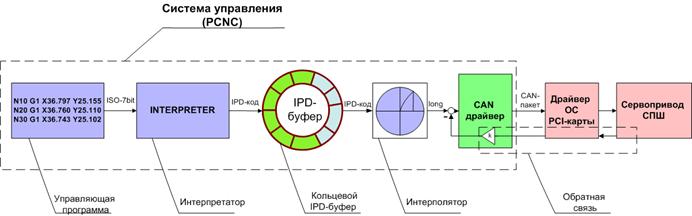

Для решения данной проблемы решено

было использовать механизм обратной связи, учитывая тот факт, что на приводе

присутствовал датчик углового перемещения. Смысл заключался в сравнивании

координат положения, получаемых с интерполятора и реальных, получаемых с

привода, чуть увеличивая или уменьшая при этом значения скорости. Задача

состоит в получении значения положения с привода (абсолютного), разбор

полученного CAN – пакета, приведении значения положения с привода к типу

значения с интерполятора. Схема механизма обратной связи показана на рис. 5.

рис. 5 Потоковая модель с использованием CAN протокола с применением обратной связи

В машинных параметрах возможно задании булевой переменной abspos,

при значении true при запуске ядра системы значение на энкодере привода

обнуляется, если abspos = false, то значение положения в момент включения не

обнуляется и записывается в специальную переменную, которая будет теперь

являться нулем системы. Механизм обратной связи продемонстрирован на рис. 6.

рис. 6 Механизм обратной связи

В

настоящий момент привода с предложенным механизмом обратной связи,

интегрированным в CAN драйвер, проходят испытания на стенде.

Литература

1.

Сосонкин

В.Л, Мартинов Г.М. Системы числового

программного управления: Учеб. Пособие. – М.: Логос, 2005.-296с.

2.

Денисенко

В.В. Компьютерное управление технологическим процессом, экспериментом,

оборудованием.– М: Горячая линия – Телеком, 2009. – 608 с., ил.

3.

Мартинов Г.М., Козак Н.В., Нежметдинов

Р.А., Пушков Р.Л. Принцип построения распределенной системы ЧПУ с открытой

модульной архитектурой // Вестник

МГТУ "Станкин", 2010. №4(12).

С. 116-122.

4.

Григорьев

С.Н., Андреев А.Г., Мартинов Г.М. Перспективы развития кроссплатворменных

компьютерных систем числового программного управления высокотехнологичного

оборудования // Автоматизация в промышленности. 2011 №5 С.3-8.

5. Интегрированный сервопривод СПШ 10 : Руководство пользователя // ЗАО «Сервотехника». 2010