Автоматизированное проектирование дискового

инструмента для обработки винтовых поверхностей

Б.М. Бржозовский,

зав. кафедрой, д.т.н., проф.,

О.В. Захаров,

доц., д.т.н., доц., zov17@mail.ru,

СГТУ, г. Саратов

Рассмотрено

автоматизированное проектирование дискового инструмента для обработки винтовых

поверхностей на основе оригинальной методики численного профилирования в

расчетно-программной среде Matlab

CAD

disk tool for the processing helical surfaces based on an original method of numerical

profiling in accounting-software environment Matlab are considered

В автоматизированной

подготовке производства важное место занимает

проектирование инструментов. Эта задача может эффективно решаться с

применением различных CAD-систем, но в

основном для инструментов, работающих методами копирования, следа и иногда

огибания. В случае обработки винтовой поверхности (ВП) дисковым фасонным

инструментом имеет место наиболее сложный метод касания. Поэтому для

профилирования такого инструмента требуются нетривиальные расчеты и элементы

параметрической оптимизации.

Для нахождения профиля

дискового инструмента традиционно используются графические и аналитические методы

[1, 2]. Однако им свойственны ряд существенных недостатков. В связи с этим

последнее время получили развитие численные методы профилирования [3].

Предлагается модификация одного из численных методов с учетом ряда

особенностей, позволяющих максимально упростить ввод исходной информации,

анализ получаемых данных и передачу результатов в CAD-программу для дальнейшей обработки. В качестве инструментария

выбрана расчетно-программная среда Matlab, предоставляющая как

возможности по программированию, так и уже имеющая в своем арсенале

значительное число встроенных численных процедур, которые открыты для пользователя.

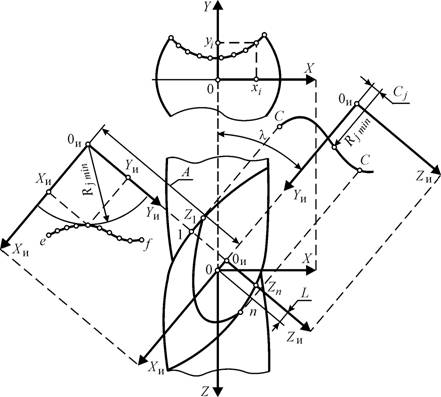

Для

описания процесса профилирования введем в рассмотрение координатную схему (рис.

1). Ортогональная система координат (X, Y, Z)

связана с винтовой поверхностью таким образом, что в плоскости Z =

0 известен ее профиль (торцевое сечение). Система (XИ, YИ,

ZИ) связана с дисковым инструментом и занимает

положение относительно (X, Y, Z)

согласно трем установочным параметрам: межосевому расстоянию A,

углу перекрещивания l и наладочному смещению L.

Исходный

профиль ВП для удобства подготовки входной информации задается «опорными»

точками с координатами xi, yi (i = 1, …, n),

число n которых зависит от необходимой точности расчетов.

Тогда уравнения i-й винтовой линии, лежащей на ВП, имеет следующий

вид:

(1)

(1)

где +р – параметр правой винтовой

линии; -р – параметр левой винтовой линии; j – угловой параметр

винтового движения.

Уравнения

(1) при изменении i от 1 до n,

представляют собой аналитический эквивалент семейства винтовых линий, образованных

«опорными» точками профиля детали.

рис. 1. Координатная схема

Определим

винтовые линии, заданные уравнениями (1), в системе дискового инструмента (XИ,

YИ, ZИ), воспользовавшись преобразованием:

(2)

(2)

Таким

образом, имея в распоряжении семейство винтовых линий в системе координат

дискового инструмента, описанные уравнениями (1), (2), требуется найти его

профиль. Решим данную задачу, используя следующий алгоритм. Рассечем

производящую поверхность инструмента системой плоскостей ZИ

= Cj (j = 1, ..., m)

и найдем в каждой из них минимальный радиус Rj min из множества точек пересечения c i-ми

винтовыми линиями. Для этого решаем последнее уравнение системы (2)

относительно φ численным методом, так как после подстановки

выражений (1) оно будет трансцендентным, для всех i-х винтовых линий. Затем подставляем

найденные значения φ в первое и второе уравнения системы (2) и находим

координаты XИ, YИ точек, в которых винтовые

линии пересеклись с плоскостью ZИ = Cj, образовав линию ef.

Для

нахождения радиуса Rj min производящей поверхности инструмента в плоскости ZИ

= Cj следует определить кратчайшее расстояние от оси

дискового инструмента (точки 0И) до найденных точек на кривой ef:

![]() . (3)

. (3)

Таким

образом, перебрав все значения j = (1, …, m),

получаем осевое сечение С-С производящей поверхности дискового

инструмента в цилиндрических координатах:

![]() (4)

(4)

Приведенная методика решения не

опирается на дифференциальные характеристики взаимно огибаемых поверхностей

(касательная, нормаль). Поэтому профиль инструмента определяется однозначным образом,

и не требуется дополнительный анализ полученных результатов. Достоинством

рассмотренного метода профилирования также будет гарантированное отсутствие

подрезания профиля ВП.

Общий алгоритм профилирования дискового инструмента

для обработки винтовых поверхностей включает решение ряда дополнительных задач

и построен с учетом специфики расчетно-программной среды Matlab.

Во-первых, точность определения текущего радиуса производящей поверхности при

прочих равных условиях зависит от числа n точек, представляющих

кривую ef сечения ВП, и от характера их расположения

относительно оси дискового инструмента. Поэтому предусмотрена интерполяция

профиля ВП кубическим сплайном. Во-вторых, для удобства пользователя, помимо

загрузки данных из сохраненного файла, имеется возможность интерактивного ввода

профиля ВП путем «сколки» мышью на экране. Причем в процессе ввода

автоматически осуществляется отсечение точек, выходящих за радиальный размер заготовки.

Отдельную задачу представляет собой

определение границ режущей части дискового инструмента, необходимое для задания

диапазона варьирования Cj. В общем случае

нужно учитывать тот факт, что одна часть инструмента профилирует ВП, а другая

часть только удаляет припуск с заготовки. Границы производящей поверхности С-С

можно найти различными методами. Один из наиболее надежных заключается в

установлении аппликат точек пересечения 1-й и n-й

винтовых линий с осевой плоскостью инструмента, которые имеют минимальный

радиус. Аппликаты точек находят по третьему уравнению системы (2) при изменении

угла j в уравнениях (1) в диапазоне примерно ±45°.

Если точка профиля ВП лежит на части производящей поверхности, обращенной в

сторону подачи инструмента, то ее контакт с заготовкой в этой точке не

заканчивается. Поэтому данную часть профиля дополняют по технологическим

соображениям отрезком прямой.

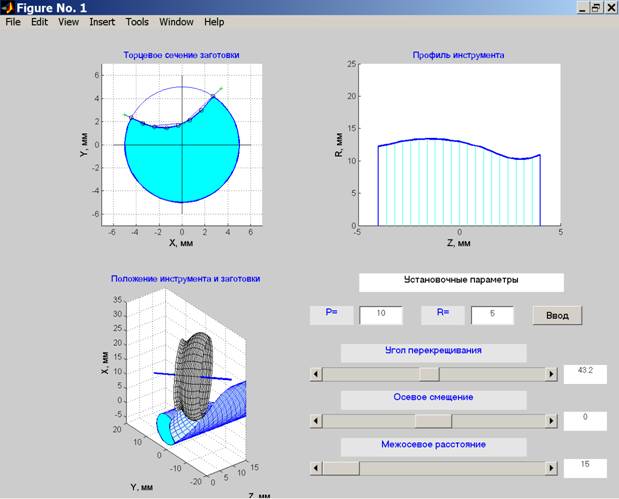

рис. 2. Профилирование в среде Matlab

В разработанной программе в среде Matlab

(рис. 2) задание параметров установки инструмента относительно заготовки

реализовано интерактивно, эти параметры выведены на экран в виде полос

прокрутки и их изменение сопровождается пересчетом профиля и вывод новых данных

на экран. В результате можно убедиться в отсутствии подрезания, оценить

предельное значение профильного угла сечения, степень заострения профиля и его

глубину. Если полученный профиль инструмента в каком-либо отношении будет

признан неудовлетворительным, то расчет повторяется при других параметрах наладки.

Рассмотренная методика численного

профилирования дискового инструмента для обработки винтовых поверхностей

выгодно отличается от известных, во-первых, удобством ввода исходной

информации, во-вторых, гарантированным отсутствием подрезания, что делает не нужным

решение обратной задачи профилирования. Реализация методики профилирования в

расчетно-программной среде Matlab позволяет полностью

визуализировать процесс расчетов и провести интерактивную оптимизацию

параметров установки инструмента относительно заготовки для получения наиболее

технологичного профиля.

Корректность приведенной методики

профилирования и правильность работы программы, составленной в среде Matlab,

оценивалась на различных тестовых примерах и сравнительным анализом с

получившими признание методиками аналитического профилирования. Разработанная

программа хорошо зарекомендовала себя при использовании в учебном процессе на

кафедре «Конструирование и компьютерное моделирование технологического оборудования

в машино- и приборостроении» Саратовского государственного технического

университета.

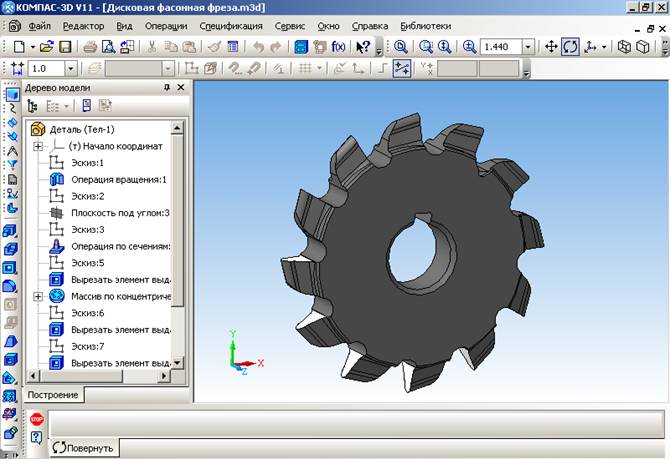

Для дальнейшего проектирования

дискового инструмента его расчетный профиль, полученный в среде Matlab,

передается в CAD-программу, например, Компас-3D,

где выполняется создание трехмерной модели. В качестве примера на рис. 3

показана модель дисковой фасонной фрезы. Выбор и расчет основных параметров

фрезы (числа зубьев, величины радиального затылования, диаметра посадочного

отверстия и т.д.) осуществляется по общеизвестным формулам.

рис. 3. Модель дисковой фрезы в Компас-3D

Таким образом, разработанное

методическое и программное обеспечение для проектирования дискового фасонного

инструмента для обработки винтовых поверхностей позволяет дополнить возможности

современных CAD-систем при решении задач профилирования.

Литература

1.

Лашнев С. И.

Профилирование инструментов для обработки винтовых поверхностей / С. И. Лашнев.

М.: Машиностроение, 1965. 152 с.

2.

Гречишников В. А.

Проектирование дискового инструмента для обработки винтовых поверхностей / В.

А. Гречишников, Г. Н. Кирсанов // Машиностроитель. 1978. № 10. С. 16-17.

3.

Погораздов В. В.

Геометро-аналитическая поддержка технологий формообразования винтовых поверхностей:

учеб. пособие / В. В. Погораздов, О. В. Захаров. Саратов: СГТУ, 2004. 72 с.