К

вопросу о роботизированной сборке на околоземной орбите космических

информационных систем

В.Н. Пишков,

НИИ

«Высоких технологий», г. Ижевск

В.И.

Родионов,

УдГУ, г. Ижевск

В настоящее время цивилизация постепенно

переходит на новый этап своего развития, называемый информационным обществом.

Основным ресурсом информационного общества является единица информации, причем

все большая часть информационных потоков осуществляется посредством космической

инфраструктуры. Усложняющееся техническое обеспечение требует увеличения

мощности приёмо-передающих средств, как на Земле, так и в космосе. Если в

первом случае это не является проблемой, то во втором вызывает определённые

затруднения, связанные с размерами искусственных спутников. Увеличение

массогабаритных показателей ограничивается современными средствами доставки, и

в этой связи возникает необходимость выполнения некоторых сборочных операций на

орбите Земли при создании крупногабаритных орбитальных комплексов. Оптимальным

вариантом решения этой проблемы является использование роботизированных

сборочных систем. На Земле такие решения применяются довольно широко, но

применение их в космосе связано с решением ряда технологических вопросов,

касающихся в основном настройки их параметров и контроля сборочного процесса.

Кроме того, некоторые сборочные операции даже на Земле выполняются вручную. В

этой связи при создании автоматизированных сборочных комплексов для орбитальных

систем следует рассмотреть все возможные подходы с целью выявления наиболее

эффективных из них.

Авторами за отправную

точку были использованы модели сборки крупногабаритных орбитальных комплексов

роботизированными системами (РТС), а в качестве примера рассмотрен один из

вариантов процесса сборки крупногабаритной ферменной конструкции антенны (КФКА)

[5].

Исходные данные,

относящиеся к результатам компьютерного моделирования КФКА, проработаны довольно

подробно. Созданы виртуальные модели энергоблока, панелей солнечных батарей,

паллета с платформами, самих платформ (секций антенны), робототехнической базы,

манипуляторов, паллета с короткими и длинными стержнями, замками и узловыми

элементами, поворотной базы. Также разработаны виртуальные модели элементов

сборки: коротких и длинных стержней, наконечников, узловых элементов и замков.

Для трехзвенных манипуляторов и поворотной базы описаны кинематические схемы,

позволяющие создать визуализацию сборки КФКА от первого до последнего элемента.

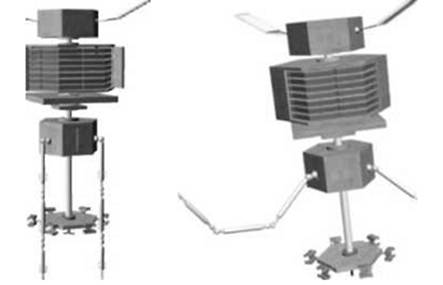

рис. 1 Внешний вид сборочного комплекса

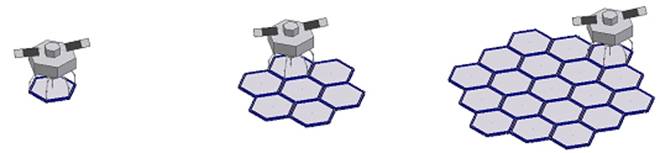

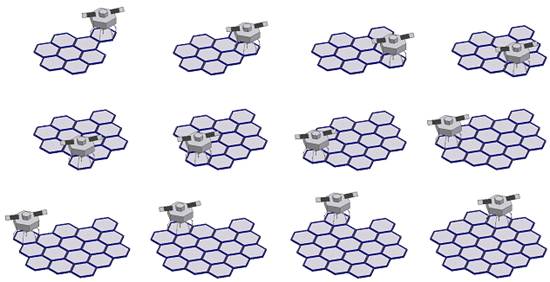

Второй (новый)

вариант представлен растровыми изображениями и

видеорядами с низким разрешением, иллюстрирующими процесс сборки зеркала

крупногабаритной антенны из отдельных платформ (рисунок 2 слева – направо).

рис. 2 Этапы сборки антенны

Анализируя вторую

группу исходных материалов можно сделать определенные выводы:

·

фрагментов

(платформ) антенны становится больше, как минимум на 12 штук, т.е. на один ряд

по кругу;

·

сборка,

как сборочный модуль, предусматривает изменение состава, т.е. остаются только

паллет с платформами, энергоблок и солнечные батареи;

·

появляются

новые элементы сборки – трехзвенные опоры-манипуляторы, шесть по краям и один посередине

(вместо поворотной опоры);

·

собирается

только зеркало антенны из отдельных платформ, без сборки ферменного каркаса.

Таким образом, из

исходных материалов можно обозначить основные подходы к архитектуре сборки и

при их помощи найти оптимальные технические решения, отвечающие основным

подходам к архитектуре сборки.

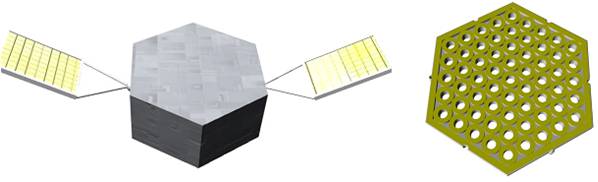

За отправную точку

при компьютерном моделировании целесообразно использовать готовые виртуальные

модели составных частей первого варианта сборки. К таковым относятся 3D модели

энергоблока, панелей солнечных батарей и платформы (рисунок 3).

рис. 3. Виртуальные модели энергоблока и платформы

Конструктивные

особенности паллета следует рассматривать с точки зрения удобства извлечения

платформ и их доставки на место монтажа. В первоначальном варианте платформа

извлекается манипулятором сбоку из паллета по направляющим плоскостям, но это

приводит к усложнению конструкции паллета за счёт необходимости разделять

платформы и упрощать процесс захвата манипулятором, а также к удлинению звеньев

манипуляторов. Другой способ извлечения платформ предполагает использование центрального

шкива для спуска платформы из паллета вниз к месту монтажа в сборку.

Использование такого технического решения предусматривает наличие центрального

шкива, диаметром не более диаметра центрального отверстия в платформе и либо

распахивающееся днище паллета платформ, либо отсутствие такового. При

отсутствии днища необходимо предусмотреть в конструкции паллета фиксаторы для

удержания платформ. В любом случае для подачи платформ через днище паллета

необходим некоторый механизм подачи. Что же касается перемещения платформы за

пределами паллета, то оно может быть выполнено манипуляторами. Данный вариант

подачи платформы к месту монтажа состоит из двух этапов: на первом, платформа

перемещается к нижней части паллета, на втором, платформа перемещается по направляющему

шкиву к месту монтажа.

Второй вариант сборки

предусматривает значительную оптимизацию массогабаритных показателей РТС, что

является одним из важнейших показателей при выведении на орбиту

ракетоносителем, а сокращённый алгоритм подачи платформ к месту монтажа при

высокой степени её фиксации уменьшает вероятность ошибки. В то же время первый

вариант более предпочтителен с точки зрения надёжного хранения платформ, так

как закрытый паллет минимизирует случайное внешнее повреждение.

С целью

резервирования возможности ручного управления процессом сборки необходимо

рассмотреть возможность использования двухзвенных манипуляторов вместо

трёхзвенных, что снижает общую степень свободы, но компенсируется упрощением

конструкции и программного обеспечения.

Установлено, что кинематическая

схема двухзвенного манипулятора должна быть симметричной, т.е. узел крепления

манипулятора и узел крепления захвата должны иметь по две степени свободы, а

узел сочленения звеньев манипулятора – одну. Такая кинематическая схема

реализована во многих манипуляторах, в том числе в тех, виртуальные модели

которых уже созданы (ERA). Общая длина манипулятора не должна превышать длины

направляющего шкива для подачи платформ к месту сборки. Захват манипулятора

должен иметь иную форму, чем захваты манипуляторов для сборки ферменных

каркасов или для сборки первого варианта конструкции антенны с ферменным

каркасом.

Необходимости

оптимизации габаритов РТС может служить вариант совмещения энергоблока с робототехническим

блоком, при некотором усложнении манипуляторов, которые будут крепиться к

основанию совмещённого энергоблока. В данном случае необходимо вернуться к

трехзвенным манипуляторам, при использовании телескопической конструкции,

позволяющей уменьшать длину звеньев во время транспортировки РТС.

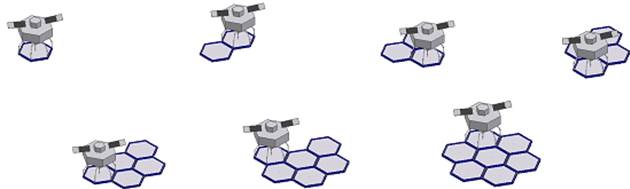

рис. 4. Порядок установки первых семи

платформ

Порядок сборки

зеркала антенны определятся исходными материалами, а именно: установка первой

платформы, установка платформ вокруг первой (рисунок 4), установка второго ряда

платформ вокруг первого ряда (рисунок 5). Для

осуществления такого порядка сборки необходимо определиться с порядком

крепления между собой платформ и доставкой к месту установки новых платформ.

Крепление платформ

друг к другу можно осуществить при использовании магнитных замков. Такие замки

обеспечивают высокую точность позиционирования конструкции, простоту ее сборки

и минимальную трудоемкость выполнения операции. Главным недостатком такого

способа является снижение прочности конструкции при увеличении площади зеркала

антенны.

рис. 5. Порядок установки последних 12-ти платформ

Для получения антенн

большой площади необходимо решить вопрос доставки платформ к месту сборки

конструкции. Это достигается:

·

увеличением

емкости паллета с платформами;

·

применением

более чем одного паллета;

·

использованием

дополнительного контейнера с платформами;

·

упаковкой

очередной партии платформ в паллет.

Однако увеличение

емкости паллета имеет определенные рамки, как с точки зрения возможности

выведения на орбиту столь массивного и габаритного модуля, так и с точки зрения

сложности перемещения паллета в процессе сборки антенны.

Применение двух

паллетов в принципе возможно, но несёт в себе те же недостатки, что и в случае

увеличения размера одного паллета и определенное удорожание комплекса в целом.

При использовании

дополнительного контейнера с паллетами необходимо проработать вариант заправки

паллета платформами из контейнера. Наиболее

удобным вариантом представляется следующее:

·

паллет

сближается с контейнером таким образом, чтобы состыковать направляющие шкивы,

стыковка осуществляется при совпадении осей направляющих шкивов и совпадении

плоскостей граней контейнера и паллета;

·

после

стыковки контейнер подает к месту забора платформы к нижнему краю одну за

другой, паллет своими манипуляторами захватывает платформу и подтягивает ее по

состыкованным шкивам к своему нижнему краю для помещения внутрь паллета.

Перемещение платформ внутри паллета осуществляется системой подачи платформ.

Таким образом,

отправной точкой для выполнения работ по виртуальному моделированию являются

результаты виртуального моделирования сборки двумя манипуляторами

крупногабаритной ферменной конструкции антенны (КФКА). Новая виртуальная модель

сборки существенно отличается от предыдущей модели. Отличия затронули большую

часть виртуальной модели, а также сам сборочный процесс.

По результатам

моделирования в виртуальную модель паллета с платформами сборки КФКА внесены

определенные изменения, которые учитывают увеличение количества платформ,

способ их извлечения и надёжность доставки к месту сборки.

Изменения коснулись и

манипуляторов. В отличие от проекта сборки реализована возможность использования

как двухзвенных, так и трёхзвенных манипуляторов, в зависимости от их расположения

на РТС и необходимой для выполнения работ функциональности.

Изменение технологии

сборки помогло оптимизировать сборочный процесс, уменьшить размеры сборочного

комплекса, увеличить площадь собираемых антенн без использования ферменного

каркаса, по меньшей мере, на первом этапе моделирования сборочного процесса.

В результате работ по

моделированию и визуализации сборки получена вполне работоспособная модель и

научная визуализация сборочного процесса, реализующая новый подход к созданию

на орбите крупногабаритных антенн для космических роботизированных

информационных систем.

Литература

1.

Зацерковный С.П., Кузин А.И., Павлов К.А., Шевцов

Т.А. Применение ТЭМ для решения перспективных

космических задач // Авиакосмическая техника и технология. Российская инженерная

академия. –

2000. – № 2. – С. 15–19.

2.

Уманский С.П. Ракеты-носители.

Космодромы. –

М.: Рестарт+, 2001. – 320 с.

3.

Нестеренко А.А. Вариант

марсианского экспедиционного комплекса с марсовыми ЖРДУ и аэродинамическим

щитом // Научно-технический сборник РКТ. – НИИТП,

1992. – Вып. 1

(134). – С. 23–34.

4. Мельников В.М. Разработка технологии и конструкции раскрываемых центробежными силами солнечных батарей из аморфного кремния на основе тонкой полимерной пленки для спутников связи и дистанционного зондирования Земли. Проект МНТЦ № 2620. Годовой технический отчет, 2004. – № 1. – С. 12–17.

5. Богомолов В.П.,

Вятчанин А.С., Пишков В.Н., Стельмах В.А., Фархутдинов Р.Р. К вопросу создания

моделей и тренажеров сборки крупногабаритных ферменных каркасов антенн в

космосе // Трехмерная визуализация научной, технической и социальной

реальности. Кластерные технологии моделирования: Сб. докл. I

междунар. конф. – Ижевск: УдГУ, 2009. – Т. 1. – C. 58–70.

6.

Бугров В.Е. Марсианский проект

Королева // Российский космос. – 2006.

– № 2. – С. 5–11.

7. Гришин С.Д., Захаров Ю.А, Оделевский В.К. Проектирование космических аппаратов с двигателями малой тяги. – М.: «Машиностроение», 1990. – 154 с.