Интеграция средств компьютерной обработки изображений в коррозионные и

электрохимические исследования

А.Ю. Муравейко,

В.В. Ведищев,

С.Н. Салтыков,

saltsn@mail.ru,

О.А. Назаркин,

Н.В. Тарасова,

М.А. Федерякина,

ЛГТУ, г. Липецк

Сопоставлением результатов

сканирующей микроскопии и средств компьютерной обработки изображений

установлена корреляция результатов, полученных двумя независимыми методами.

Показана возможность использования для характеристики изменения состояния

гетерофазной поверхности в процессе электрохимического растворения средств

компьютерной обработки изображений в качестве метода альтернативного

сканирующей микроскопии.

The

correlation between results of atomic force microscopy and computer images

analysis is established. The possibility for using of computer images analysis

for researching of heterophase surface state during electrochemical dissolution

is showed as alternative method to atomic force microscopy.

Для

изучения и анализа микро- и наностроения материала в современном

материаловедении широко используются такие классические методы исследования

поверхности, как оптическая и сканирующая микроскопия, визуализирующие

распределение элементов структуры по поверхности в результате формирования

рельефа после химического или электрохимического травления поверхности.

Сканирующая микроскопия является современным методом исследования морфологии и

локальных свойств поверхности твердого тела с высоким пространственным

разрешением [1-3]. Однако, такой способ визуализации не всегда является

экономически целесообразным из-за высокой стоимости оборудования. Тем не менее,

при изучении влияния микроструктуры материала на его коррозионные и

электрохимические свойства необходима детальная характеристика изменения

состояния поверхности в процессе электрохимического растворения. В последнее

время в области микроскопических методов анализа поверхности широкое применение

находят компьютерные технологии [4-6]. Ранее [7, 8] была показана возможность

применения компьютерной обработки изображений поверхности гетерофазного

электрода для изучения процесса анодного растворения путем построения спектров

яркости. Целью данной работы является поиск замены дорогостоящих методов

сканирующей микроскопии более экспрессными и дешевыми средствами компьютерной

обработки изображений для характеристики изменения состояния поверхности в

процессе электрохимического растворения.

Объект и методика исследований

В

качестве объекта исследования выбрана гетерофазная поверхность углеродистой

стали 45 (феррито-перлитная структура). Электрохимическое растворение

осуществляли в сернокислых растворах с рН 1.8 и 3.1 по методике описанной в

[9], значения поляризующего тока изменяли в пределах от 0.05 до 0.50 мА.

Изменение состояния поверхности контролировали методами оптической и

сканирующей микроскопии. Компьютерную обработку изображения проводили с

использованием графического редактора Adobe Photoshop

7.0 и математического процессора Microsoft Excel

из пакета Microsoft Office. Изображение поверхности

представляет набор пикселов, характеристикой каждого из которых является

некоторое условное значение «яркости», определяемое программно и измеряемое в

условных координатах от «0» (отсутствие света) до «255» (максимум значения).

Результаты и обсуждение

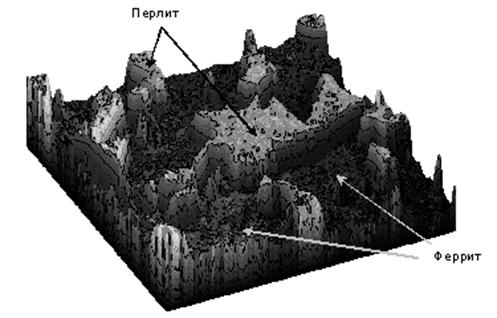

Рассмотрим

топографию гетерофазной поверхности углеродистой стали, представленную на рис.

1. В результате различной скорости растворения зерен феррита и перлита

наблюдается формирование рельефа поверхности, что приводит к визуализации

микроструктуры стали и возможности ее дальнейшего исследования.

рис. 1. Топография

поверхности стали, полученная методами сканирующей микроскопии

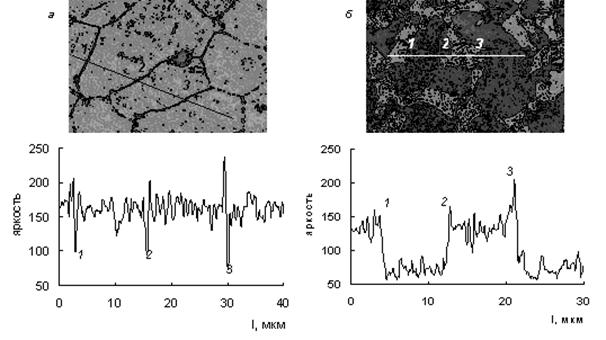

Сопоставление

микроструктуры стали и профиля яркости, полученного с использованием компьютерной

обработки изображения, показало, что межзеренным границам феррит/феррит и

перлитной составляющей структуры соответствуют точки с минимальной яркостью,

тогда как яркость тела зерна феррита имеет максимальное значение (рис. 2). При

этом общие доли точек с минимальной и максимальной яркостью соответствуют долям

площадей, занимаемых перлитной и ферритной составляющей, соответственно.

рис. 2. Фотографии

микроструктуры армко-железа (а) и стали 20 (б) после травления в 3% HNO3 и профили поверхности вдоль секущих,

полученные с использованием компьютерной обработки изображения

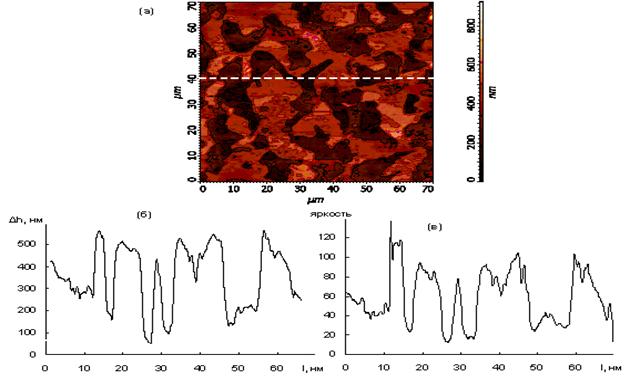

Дальнейшее

сравнение результатов исследования поверхности методами сканирующей микроскопии

и средств компьютерной обработки изображений проводили на стали 45. Рассмотрим

и сравним профиль вдоль линии, пересекающей зерна феррита и перлита после анодной

поляризации стали (рис. 3). Из рис. 3 видно,

что меньший перепад глубины на АСМ-изображении соответствует зернам перлита, а

больший – зернам феррита (рис. 3б). Анализ профилей поверхности, полученных

после электрохимического растворения, позволяет выявить динамику состояния

поверхности в результате анодного растворения и зафиксировать, например, начало

процесса растворения зерна феррита при токе поляризации равном 0.40 мА (рис.

4). Сравнение профилей яркости и глубины растворения выявило корреляцию в результатах,

полученных методами сканирующей микроскопии и компьютерной обработки

изображений: аналогично профилю глубины растворения на профилях яркости меньший

перепад яркости соответствует зернам перлита, а больший зернам феррита (рис.

3в).

рис. 3. АСМ-изображение

стали 45 (а), профили поверхности (б) и яркости (в) вдоль выбранной секущей

Таким

образом, изменение состояния поверхности приводит к изменению тонального

диапазона изображения, фиксируемого компьютерными программами. Однако, при сопоставлении

рис. 2 и 3 обнаруживается зеркальная противоположность профилей яркости

изображений, полученных методами оптической микроскопии (рис. 2) и сканирующей

микроскопии (рис. 3).

Если

на фотографии, полученной с оптического микроскопа, зернам феррита

соответствуют светлые участки, а зернам перлита – темные, то на

АСМ-изображениях картина меняется на противоположную, т.е. зерна феррита – это

темные участки, а зерна перлита – светлые. Данная картина связана с оптическим

эффектом растворения зерна перлита, которое в действительности находясь выше

зерна феррита выглядит темным из-за того, что пластины цементита в его составе

располагаются выше пластины феррита и накладывают тень, создавая более темные

участки – зерна перлита на фотографии. Поэтому для использования профилей

яркости оптических фотографий необходимо учитывать отражательную способность

поверхности, что требует разработки новой программно-методической базы,

позволяющей интегрировать программный модуль коррозионного контроля в

стандартные системы цифровой обработки изображений.

рис. 4. Зависимость глубины

растворения зерна феррита стали 45 от величины поляризующего тока в растворах с рН 1,8 (1) и 3,1 (2)

Ранее

мы показали [7, 8], что

гальваностатическое растворение зерен перлита и феррита характеризуется

спектрами яркости с одним максимумом, положение которого в процессе растворения

смещается из области феррита в область перлита (рис. 5).

рис. 5. Спектры яркости

изображений стали 45 до поляризации (1) и после гальваностатического растворения в течение 5 мин током: 0.05 (2), 0.15 (3),

0.30 (4) и 0.50 мА (5)

Преимуществом

использования спектра яркости по сравнению с профилем яркости вдоль

произвольной секущей является комплексная оценка динамики состояния гетерофазной

поверхности, позволяющая с использованием количественной характеристики спектра,

учитывающей изменение высот максимумов и их взаимное расположение, зафиксировать

начало растворения таких элементов структуры как межзеренные границы

феррит/феррит и тело зерна феррита.

Выводы

1.

Проанализированы возможности средств сканирующей микроскопии и

компьютерной обработки изображений для исследования динамики характера распределения

коррозионного процесса по элементам микроструктуры гетерофазной поверхности

сплава.

2.

Установлена корреляция результатов, полученных двумя независимыми

методами, и возможность использования средств компьютерной обработки изображений

в качестве метода альтернативного сканирующей микроскопии.

Работа выполнена при

поддержке Регионального конкурса РФФИ (номер проекта 11-07-97537).

Литература

1.

Бухараев А.А., Овчинников Д.В., Бухараева А.А // Заводская лаборатория.

1997. №5. С. 10 [2].

2.

Избранные методы исследования в металловедении / Под. ред. Хунгера

Г.-Й. Пер. с нем. – М.: Металлургия,

1985. – 416 с [1].

3.

Котенев В.А. // Защита металлов. 2001. Т. 37. №3. С. 284 [4].

4.

Котенев В.А. // Защита металлов. 2007. Т. 43. №5. С. 534 [5].

5.

Котенев В.А., Петрунин М.А., Максаева Л.Б. и др. // Защита металлов.

2005. Т. 41. №6. С. 547 [6].

6.

Маратканова А.Н., Ломаева С.Ф., Яковлева И.Л. // Физика металлов и

металловедение. 2007. Т. 104. №2. С. 184 [3].

7.

Тарасова Н.В., Салтыков С.Н. // Защита металлов. 2007. Т. 43. №3. С. 252

[9].

8.

Тарасова Н.В., Салтыков С.Н., Ведищев В.В. // Сборник трудов 9

Международной конф. «Системы проектирования, технологической подготовки

производства и управления этапами жизненного цикла промышленного продукта

CAD/CAM/PDM-2009». М.: ИПУ РАН, 2009. С. 221 [7].

9.

Тарасова Н.В., Салтыков С.Н., Ведищев В.В. // Физикохимия поверхности и

защита материалов. 2010. Т. 46. №2. С. 220 [8].