Интеграция алгоритмов диагностики режущего

инструмента в отечественную систему ЧПУ

А.С. Григорьев,

магистр, grigorievanton@mail.ru,

П.А. Никишечкин,

бакалавр,

petrnikishechkin@gmail.com,

П.Ю. Сероухов,

бакалавр,

tghawk@mail.ru,

С.В. Соколов,

магистр, sokolov@ncsystems.ru

МГТУ «Станкин», г. Москва

Работа выполнена по Госконтракту № П500 от 13.05.2010 на проведение НИР в рамках ФЦП "Научные и научно-педагогические кадры инновационной России"

на 2009-2013 гг.

Статья описывает подсистему

диагностики, возможность ее встраивание в отечественную систему ЧПУ и применение

алгоритмов диагностики режущего инструмента. Рассмотрена работа алгоритмов диагностирования,

их взаимодействие с системой ЧПУ.

The article describes the subsystem of diagnosis, diagnostic algorithms

and their embedding into CNC system. The work of diagnostic algorithms, their

interaction with CNC system is considered.

Автоматизация

и развитие современной промышленности повышает требования к оборудованию, а также

к производимым им изделиям. Для производства деталей, удовлетворяющих

современные стандарты качества, требуется осуществлять непрерывный контроль над

процессом обработки. В связи с этим именно надежность и контроль процесса

механической обработки изделий становится важнейшим аспектом

автоматизированного производства.

Для

достижения таковых целей на сегодняшний день разрабатываются различные системы

диагностики процесса обработки, которые позволяют с определенной точностью

фиксировать и определять:

·

холостой ход инструмента;

·

контакт инструмента с деталью;

·

поломку инструмента;

·

износ инструмента.

Системы

имеют функциональность для визуализации, а также диагностики и оптимизации

операций обработки, что означает:

·

расширенное предупреждение поломки инструмента благодаря своевременной

автоматической смене инструмента;

·

повреждения на инструменте или детали минимизируются, последующие

повреждения предотвращаются;

·

увеличение производительности без привлечения дополнительного персонала.

На

данный момент существует очень немногое количество систем, позволяющих

производить как диагностику режущего инструмента, так и прогнозирование его остаточной

стойкости. Все это приводит к необходимости поиска более совершенных методов

диагностики и контроля, а также разработки новых аппаратно-программных комплексов,

включающих в себя элементы мониторинга текущего состояния режущего инструмента,

а также возможность прогнозирования его остаточной стойкости

На

сегодняшний день в МГТУ «СТАНКИН» ведутся разработки универсальной подсистемы

диагностики, способной определять износ режущего инструмента, а также

осуществлять прогнозирование его остаточной стойкости.

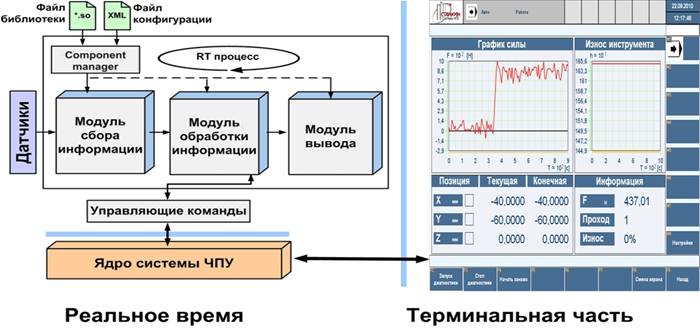

Подсистема

представляет собой отдельно подключаемый модуль, взаимодействующий с ядром системы

ЧПУ (рис. 1).

Основная

работа диагностирования осуществляется в оболочке модуля диагностики, которая

обеспечивает взаимодействие всех компонентов, входящих в подсистему.

Модуль

ввода (сбора информации) отвечает за сбор поступающей из зоны резания информации,

ее первоначальную обработку и преобразования в вид, понятный системе. Входящая

информация поступает с различных датчиков, установленных в зоне резания, таких

как: тензометрический, вибродатчик, датчик акустической эмиссии и т.д.

Модуль

обработки информации включает в себя различные диагностические алгоритмы

обработки сигнала, которые позволяют определять степень износа текущего

инструмента и прогнозировать его остаточную стойкость.

Модуль

вывода отвечает за сбор обработанной информации, а также передачу управляющих

команд на систему ЧПУ. Такими командами могут быть: подналадка процесса

резания, сигнал остановки, смены инструмента или коррекции режима обработки.

Таким

образом, цикл обработки информации выглядит следующим образом: информация с

датчиков поступает в модуль ввода, который обеспечивает ее первоначальную обработку.

Затем собранные данные передаются в модуль обработки информации, где данные

обрабатываются с помощью диагностического алгоритма, а после передаются в

модуль вывода, который передает подготовленные данные и управляющие команды на

систему ЧПУ. Все взаимодействие модулей происходит в потоке реального времени,

что обеспечивает необходимый уровень реакции всей системы.

рис.

1 Обобщенная диагностическая система

Работа

подсистемы диагностики начинается с загрузки требуемых компонентов, за что

отвечает оболочка модуля диагностики. Описание параметров загрузки хранятся в

файле конфигурации, который представлен XML файлом. Считанные

параметры загрузки из файла конфигурации передаются в «Component manager»,

который обращается к библиотекам модулей, указанным в XML файле. Из библиотеки загружается

необходимый модуль с требуемыми параметрами. При наличии дополнительных

особенностей загрузки они указываются в дополнительном файле конфигурации.

После загрузки модулей они помещаются в «Component manager», из которого в ходе

работы извлекается нужный модуль.

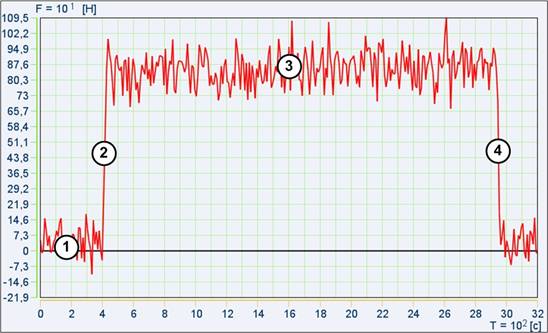

Основная

работа по прогнозированию состояния режущего инструмента происходит в модуле

обработки информации, который содержит различные алгоритмы анализа поступающих

данных. На первом этапе используемый диагностический

алгоритм должен определить основные периоды обработки детали, которыми являются

(рис. 2):

1.

холостой ход;

2.

врезание в заготовку;

3.

рабочий период;

4.

выход инструмента из заготовки.

рис.

2 Периоды процесса обработки

Под рабочим периодом понимается информация,

полученная с датчиков из зоны резания станка, в период полного контакта режущей

части инструмента с заготовкой.

В

ходе работы алгоритма осуществляется сравнение текущего значения полученных

сигналов с эталонными параметрами инструмента, которые получены опытным путем и

хранятся в базе данных. Необходимые уровни уставки выбираются исходя из всех параметров

обработки, а именно: инструмента, заготовки и режима резания. В случае отсутствия

точных параметров происходит выбор наиболее близкого значения. При превышении

уровня предельно допустимого значения, записанного в базе данных для текущих

параметров обработки, производится команда на смену инструмента. При обработке

серии деталей возможно хранение в базе данных параметров обработки эталонной

детали, а затем осуществление сравнения текущего значения износа инструмента с эталонными

данными. Таким образом, при обработке крупной партии деталей одного типа

необходимо осуществить экспериментальную обработку одной такой детали и затем

выполнять сравнение с полученными данными, хранящимися в БД.

Встраивание

подсистемы диагностики в систему ЧПУ происходит в виде отдельного модуля,

работающего в реальном времени. Для корректной работы подсистемы диагностики

режущего инструмента должен быть определен протокол обмена информацией между

подсистемой диагностики и системой ЧПУ. К основным операциям обмена информацией

относятся:

·

запрос информации об условиях технологической операции;

·

запрос о шифре обрабатываемой детали, имеющей эталон в базе данных;

·

запрос информации о новом шифре детали, обрабатываемой впервые;

·

коррекция позиции режущего инструмента;

·

выдача сигнала на смену режущего инструмента;

·

сигнал на аварийную остановку процесса обработки;

·

коррекция допусков на диагностические параметры оператором.

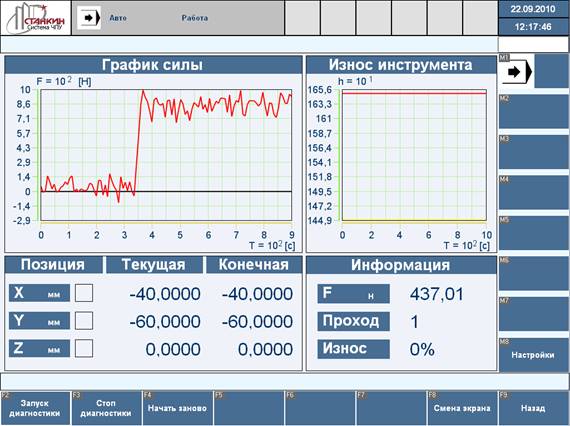

Модуль

вывода передает информацию для графического вывода в терминальной части и

информацию, содержащую команды для подналадки, аварийного останова и другие.

Данные, предназначенные для терминальной части передаются с низкой частотой по

запросу.

В

терминальной части системы ЧПУ имеется дополнительный экран для визуализации

процесса диагностирования. Взаимодействие с терминальной частью происходит

через ядро системы ЧПУ (рис. 1). Таким образом, все обработанные данные

выводятся в терминальной части для повышения удобства работы оператора и визуализации

процесса диагностирования (рис. 3).

рис.

3 Терминальная часть режима диагностики инструмента в системе ЧПУ

Визуализация

данных позволяет максимально наглядно отображать текущее значение сигналов с датчиков,

как в цифровом, так и в графическом видах, а также значение износа инструмента.

Это позволяет следить за ходом износа инструмента во время процесса обработки,

что значительно облегчает работу оператора.

Разработка

и внедрение подсистемы диагностики режущего инструмента в систему ЧПУ позволяет

повысить качество обработки изделий, уменьшить процент брака и сократить общее

время обработки за счет своевременной подналадки режима обработки или замены рабочего

инструмента.