Система критериальных оценок функционирования

сложного технологического оборудования

М.Б. Бровкова,

проф., д.т.н., доц., bmbsar@mail.ru,

СГТУ, г. Саратов

Предлагается система

критериальных оценок состояния машин с учетом нестационарных связей. Рассмотрены

критерии,

как во временной, так и в частотной областях. Предложена методика оценки качества

механической обработки деталей на основе использования нейросетевых

моделей для выявления неявных зависимостей между параметрами качества и

динамическими характеристиками станков.

The article describes the system of criterion evaluation of machine

performance with regard to rheonomic constraints. It examines the criteria in

time and frequency domains. The work suggests the procedure of evaluation of

quality mechanical part processing to be based on neuronetwork models for

detecting implicit dependence of machine quality characteristics and their

dynamic performance

По

результатам системного анализа сложного технологического оборудования

разработана концепция информационной технологии оценки качества машин, которая

в отличие от существующих в производственных условиях интегративно учитывает

сложное слабоформализуемое взаимодействие детерминированных и стохастических

составляющих динамических процессов, обеспечивающих и сопутствующих

формообразованию. Данная технология универсальна и применима к многосвязанным,

нестационарным, нелинейным динамическим структурам, которые характеризуют

реальные динамические системы при резании для различного технологического

оборудования.

Разработана

система критериальных оценок состояния машин с учетом нестационарных связей.

Нами предложены критерии, как во временной, так и в частотной областях.

Рассмотрим

применение критерия состояния технологического оборудования в частотной

области. В качестве объектов исследования приняты динамические системы токарных

и шлифовальных станков. Исследована нелинейная модель динамической системы

токарного станка. Проведены классификация нелинейных элементов и их группировка,

показавшие, что в большинстве случаев они представляют собой результат наличия

различных кинематических погрешностей в станке или процессов трения в его узлах

и механизмах. Нелинейные элементы в основном имеют характеристику типа зазор

или сухое трение. Идентификация линейных элементов при моделировании позволила

представить их колебательными звеньями второго порядка, которые формируют

вместе с нелинейными элементами регистрируемый при экспериментах стохастический

многочастотный спектр колебаний на выходе динамической системы.

Для

реализации процедуры моделирования процессов, протекающих в динамической

системе, было выполнено исследование ее типового соединения: линейный элемент –

нелинейный элемент. Результаты исследования позволили установить, что при

прохождении сигнала через типовое соединение имеет место эффект перетекания его

спектра из области низких в область высоких частот, причем степень этого перетекания

в значительной мере определяется параметрами нелинейных элементов. Это

позволило ввести в рассмотрение показатель эффективности стабилизации

преобразующих свойств (коэффициент преобразования спектра St), представляющий

собой отношение амплитуд колебаний динамической системы на резонансных частотах

(Amp1i) к суммарной амплитуде ее колебаний на остальных частотах спектра выходного

сигнала (Amp1j):

|

|

|

(1) |

При

этом, как показали результаты исследований, преобразующие свойства в

направлении диссипации энергии колебаний тем выше, чем меньше значение показателя,

т.е. чем более явно проявляется эффект перетекания энергии колебаний в область

высоких частот анализируемого спектра. Это означает, что по результатам вычисления

данного коэффициента можно реализовать следующую стратегию обеспечения стабилизации

состояния динамической системы

|

|

St ® min . |

(2) |

Процедура

моделирования процессов в динамической системе была осуществлена в три этапа.

На первом этапе была получена передаточная функция динамической системы,

разомкнутой в месте наиболее эффективного с практической точки зрения съема

информации о ее преобразующих свойствах. На втором этапе было выполнено тестирование

модели в линейном приближении, соответствующем традиционным представлениям

динамики станков при различных значениях параметров линейных элементов.

Результаты тестирования не отличаются от результатов, полученных ранее

различными научными коллективами и авторами. Это позволило сделать вывод о

корректности исходных допущений и ограничений, принятых при создании модели, и

перейти к третьему этапу, связанному с нелинейным моделированием динамики

процесса точения, а также наиболее часто

сопровождающих его процессов: вынужденных колебаний, наростообразования, износа

режущего инструмента.

Рассмотрим

применение критерия состояния технологического оборудования во временной

области. Проведенные нами многочисленные экспериментальные исследования

технологического оборудования показал, что на определенных сочетаниях

технологических параметров существуют однородные реализации колебаний упругих

подсистем, которые соответствуют наилучшим показателям качества изготовленной

детали. При других сочетаниях параметров возникают неоднородности колебательных

процессов по амплитуде в различных областях наблюдаемого частотного диапазона.

Это приводит к увеличению работы системы управления. Таким образом, это явление

может служить основой для формирования критерия оптимизации параметров

технологических режимов. Нами был апробирован аналог критерия предложенный А.А.

Красовским «Обобщенная работа» [2] эффективность применения которого экспериментально

подтверждена [1].

Для

вычисления оценки этого критерия предложен подход, основанный на представлении

информации о колебаниях, зарегистрированных в течение времени, смешанной

дискретной моделью авторегрессии со скользящим средним и последующим

вычислением по ней интеграла функции Грина, которой является ее (оценки) статистическим

аналогом.

Произведена

апробация критериев для автоматизированных металлорежущих станков различного технологического

назначения (токарные, шлифовальные и т.д.). Исследования показали высокую

эффективность предложенной оценки качества функционирования технологического

оборудования.

Предложена

методика оценки качества механической обработки деталей на основе использования

нейросетевых моделей для выявления неявных зависимостей между параметрами

качества и динамическими характеристиками станков. Это связано с тем, что

результаты исследований показали, что спектры сигналов об их колебаниях обладают

свойством общности, но структура колебаний нестационарна во времени и

отличается в каждом случае. Использовать эти отличия для наблюдения за качеством

деталей непосредственно в процессе их обработки существующими методами не

представляется возможным ввиду того, что зависимости между параметрами качества

и характеристиками вибросигналов не имеют явно выраженных количественных

закономерностей.

Известно,

что прямая оценка качества изделий (особенно по параметрам микро- и

макрогеометрии) непосредственно в процессе резания представляет собой довольно сложную научную и

практическую задачу. Поэтому в последнее время все более широкое применение находят

различные косвенные оценки, в том числе параметры виброакустических сигналов,

характеризующие относительные колебания инструмента и детали. Широкое внедрение

этих подходов в практику современного производства в значительной степени

зависит от эффективности алгоритмов обработки сигналов, создание которых

невозможно без использования современных информационных технологий. В данной

работе показана возможность применения с этой целью математического аппарата

искусственных нейронных сетей. С методологических позиций применение этих сетей

является вполне оправданным поскольку оценка параметров качества детали по

параметрам виброакустического сигнала станка является типичной задачей распознавания

и классификации образов, которая с помощью нейросетей решается наиболее

успешно. Суть предлагаемого подхода состоит в том, чтобы, записав сигналы о

виброакустических колебаниях станка в процессе резания и произведя затем серию

обамеров детали традиционными методами с использованием соответствующего

оборудования, обучить нейросеть в направлении установления соответствия между

параметрами сигналов (например, в виде их амплитудного спектра) и качества

детали. Впоследствии обученная нейросеть при подаче на ее вход вибросигнала

распознает его (если такой или похожий на него сигнал имеется в сформированной

при обучении выборке) и на выходе даст поставленные ему в соответствие в

процессе обучения параметры качества детали, причем распознавание может

происходить непосредственно в процессе обработки детали.

В

качестве нейросети использовалась нейрокомпьютерная сеть встречного

распространения. Во встречном распространении объединены два хорошо известных алгоритма:

самоорганизующаяся карта Кохонена и звезда Гроссберга. Их объединение ведет к

свойствам, которых нет ни у одного из них в отдельности. Самоорганизующаяся

карта Кохонена выполняет классификацию входных векторов в группы схожих. Это

достигается такой подстройкой весов, при которой близкие входные векторы

активируют один и тот же нейрон данного слоя.

Обучение

слоя Кохонена является самообучением, протекающим без учителя; необходимо лишь

гарантировать, чтобы в результате обучения разделялись несхожие входные

вектора. Задачей слоя Гроссберга является получение требуемых выходов.

Фактически каждый нейрон слоя Гроссберга лишь выдает величину веса, который

связывает этот нейрон с единственным ненулевым нейроном слоя Кохонена.

Полностью

сеть встречного распространения функционирует подобно столу справок, способному

к обобщению, причем обобщающая способность сети позволяет получать правильный

выход даже при приложении входного вектора, который является неполным.

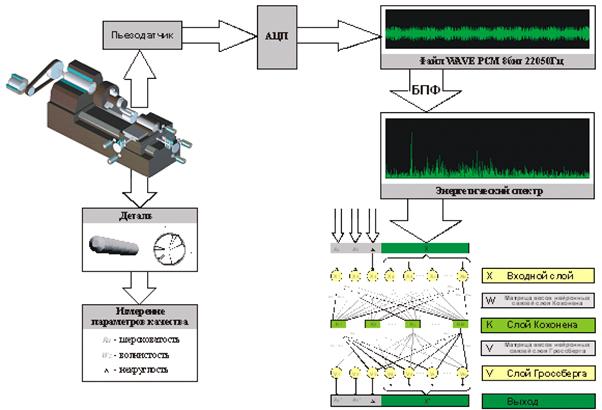

Применительно

к решению задачи определения параметров качества детали топология классической

сети встречного распространения претерпевает ряд изменений (рис.1).

Эти

изменения связаны с наличием в обучающей выборке помимо спектра вибросигнала от

станка значений параметров качества обрабатываемой детали, которые добавляются

в виде еще трех компонент входного вектора (рис.2). Обучение проводится в

несколько этапов: составление базы данных, характерных для данной задачи, разбиение

всей совокупности данных на два подмножества: обучающее и тестовое, оптимизация

архитектуры сети с целью выбора наилучшей для решения задачи классификации вибросигналов,

оценивание качества работы сети на основе подтверждающего множества. В процессе

обучения вектор, содержащий спектр вибросигнала и значения параметров качества

детали, подается и как входной вектор сети и как желаемый выходной вектор. При

использовании обученной нейросети на вход вместо полного вектора подается

вектор, содержащий только спектр вибросигнала. Сеть встречного распространения,

благодаря свойству восстановления информации, на выходе дает полный вектор,

содержащий помимо усредненного энергетического спектра вибросигнала искомые

параметры качества обработанной детали. Слой Кохонена решает при этом задачу определения

класса векторов, к которому относится данный входной вектор и функционирует по

принципу “победитель забирает все”, т.е. для данного входного вектора только

один нейрон Кохонена выдает на выходе логическую единицу, все же остальные

выдают ноль. Вычисление выхода

Дальнейшая

модификация структуры сети может проводиться при необходимости (например, для повышения

точности распознавания параметров качества) в направлении ее деления на части,

каждая из которых отвечает за идентификацию своего параметра: отклонения от

круглости, волнистости, шероховатости и т.д.

рис.1

Модификация топологии сети встречного распространения

рис.2

Алгоритм обучения сети

На

основе изложенного подхода был создан программный продукт, работающий под

управлением операционной системы Microsoft Windows для

Проверка

работоспособности программы и возможности ее использования по целевому

назначению осуществлялась по результатам обработки партии колец подшипников на

внутришлифовальном станке SIW4E в ОАО СПЗ на операции окончательного

шлифования. Параметры качества колец (шероховатость по Ra, волнистость wz

и отклонение от круглости ∆) измерялись в измерительной лаборатории отдела

главного конструктора предприятия с применением аттестованных измерительных приборов

“Talyrond 73 System” и “Surtronik 3+” фирмы “Taylor Hobson”. Вибросигналы со

станка были записаны в полосе частот 2…1000 Гц пьезодатчиком, установленным на

магнитной опоре кольца по координате X. Общее количество исходных данных для

обучения составило порядка 200 выборок. После анализа полученных данных они были

разбиты на два подмножества: обучающее и тестовое.

Достоверность

идентификации параметров качества обученной нейросетью была проверена на тестовом

множестве, состоящем из выборок, не вошедших в обучающее множество. Кольца в

ней отличались тем, что их обработка производилась на различных сочетаниях параметров

технологического режима. Результаты инструментальных измерений параметров

качества колец представлены в табл.1.

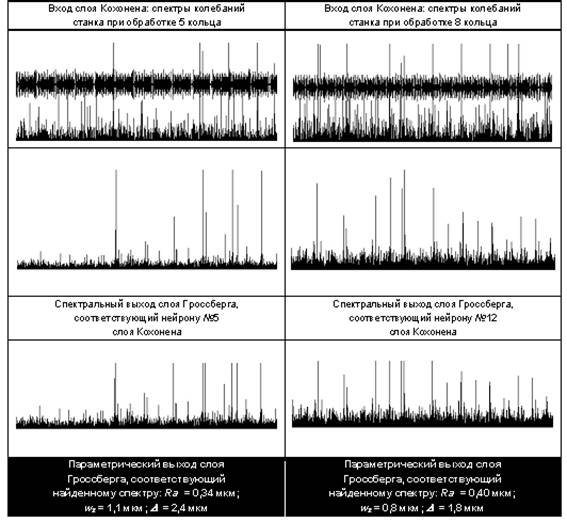

Типичные

примеры результатов работы программы представлены на рис.3 и при сравнении с

данными табл. 1 показали способность ИНС встречного распространения достаточно

уверенно идентифицировать качество обработки деталей, поскольку средняя ошибка

идентификации данных таблицы 1 составила 5,37%.

Таблица

1

Вариации параметров

качества деталей при изменении

параметров технологического режима

|

№ кольца |

Параметры качества, мкм |

||

|

Ra |

wz |

D |

|

|

1 |

0,20 |

0,6 |

2,27 |

|

2 |

0,25 |

0,5 |

1,21 |

|

3 |

0,28 |

0,6 |

1,72 |

|

4 |

0,30 |

0,9 |

2,25 |

|

5 |

0,34 |

1,2 |

2,44 |

|

6 |

0,35 |

0,75 |

1,73 |

|

7 |

0,40 |

0,9 |

2,02 |

|

8 |

0,42 |

0,7 |

1,86 |

|

9 |

0,46 |

0,6 |

2,01 |

|

10 |

0,50 |

0,8 |

1,99 |

Таким

образом, результаты тестирования программы позволили констатировать эффективность

использования математического аппарата нейронных сетей в задачах идентификации

параметров качества деталей по виду спектра вибросигнала станка, генерируемого

в его упругой подсистеме процессом резания.

рис.3. Результаты программного

распознавания параметров качества деталей

Аналогичные

результаты были получены и при использовании программы для распознавания параметров

качества наружных колец подшипников, обработанных на внутришлифовальном станке

SIW4E в производственных условиях ОАО “Саратовский подшипниковый завод”. При

этом помимо вышеназванных параметров удалось обучить нейросеть распознаванию

качества поверхностного слоя дорожек колец с точки зрения выявления на них

локальных и периодических изменений в структуре, носящих характер прижогов. Полученные

результаты легли в основу создания системы мониторинга процесса резания в

реальном времени.

Работа

выполняется при поддержке гранта Президента Российской Федерации для поддержки

молодых российских ученых - докторов наук.

Литература

1.

Бржозовский Б.М., Мартынов В.В., Янкин И.Н.,

Бровкова М.Б. Динамический

мониторинг технологического оборудования. Саратов: изд-во Сарат. ун-та, 2008.

312 с.

2.

Красовский А.А. Системы автоматического

управления полетом и их аналитическое. - М.: Наука, 1973. - 464 c.