Особенности информационной системы управления

процессом плавки концентратов

В.Л.

Чечулин,

старш. препод., прогр., chechulinvl@mail.ru

Е.Н. Налдаева,

студ.,

ПГУ, г. Пермь

Описаны особенности

технологического процесса плавки титановых концентратов в руднотермических

печах, а также особенности системы управления этим технологическим процессом.

Описана задача оптимального управления

процессом, заключающаяся в определение оптимальной длительности процесса,

минимизирующей сумму избыточных затрат на перерасход электроэнергии и сумму

затрат на удаление железа из концентрата на следующем технологическом переделе.

The features of the technological process of

melting of titanium concentrates furnaces, and also features a system to manage

this process was described.

The optimal control process is to determine the optimum duration of the

process, minimizing the amount of excess cost overruns and the amount of

electricity costs for removal of iron from the concentrate in the following

production stages was described

too.

Введение

Описаны особенности

информационной системы управления технологическим процессом плавки титановых концентратов

в руднотермических печах. Процесс плавки концентратов в руднотермических печах

является периодическим процессом и предназначен для удаления на данном переделе

соединений железа из титанового концентрата (вид печи см. на рис. 1).

Характеристикой качества технологического процесса является содержание железа в

проплавленном концентрате, которое не должно быть выше заданной величины. С

другой стороны, продление процесса плавки сверх необходимой длительности влечет

значительный перерасход электроэнергии. Поэтому задача оптимального управления

процессом заключается в определении длительности процесса, минимизирующей сумму

избыточных затрат на электроэнергию и сумму затрат на удаление железа из

концентрата на следующем технологическом переделе. В отличие от процесса

вакуумной сепарации [1], для данного процесса возможно получение информации о

внутреннем состоянии – измерение концентрации железа в расплаве печи. Это

позволяет построить математическую модель для прогностического определения

рекомендуемого момента окончания процесса. ( Использовать данные об

энергопотоке в печь для определения момента окончания как для процесса вакуумной

сепарации [1] невозможно ввиду значительных и вариабельных теплопотерь в печи.

) Для прогноза момента окончания процесса используется модифицированный

регрессионный статистический метод, позволяющий определять рекомендуемую

длительность процесса для достижения заданной концентрации железа в расплаве с

заданной вероятностной мерой [2].

рис. 1 Руднотермическая печь

Описание задачи управления

Как практически известно и

хорошо описано в литературе [3], [4, с. 25], [1] в первом приближении "основная реакция процесса

может быть выражена в следующей форме:

FeO × TiO2 (концентрат) + C (восстановитель) = TiO2 (шлак)

+ Fe (чугун) + CO (газы)."

При восстановлении

концентрата в процессе плавки важно уменьшение содержания в шлаке железа,— что

является характеристикой качества процесса (чем меньше в шлаке железа. тем

меньше затраты на следующем этапе производства — хлорировании шлака в хлораторе

при получении четырёххлористого титана). Для оптимального управления процессом

требуется: а) поддерживать оптимальную меру передозировки углерода

(относительно стехиометрии процесса), б) получать продукт при минимальных издержках

(минимальной длительности и энергоёмкости процесса), в) планировать процесс

производства для получения заданного производственным планом количества промежуточного

продукта для следующей стадии переработки. Для решения задачи оптимального

управления инструментом является информационная система управления процессом.

Данная задача допускает

моделирование в виде описания кинетической закономерности восстановления железа

из оксида углерода. При соблюдении стехиометрии дозировки углерода в печь (на

практике достигается анализами состава исходного концентрата и расчетной

дозировкой углерода в печь), концентрация железа в верхнем слое шлака будет

соответствовать обратной экспоненциальной зависимости. Известный вид этой закономерности позволяет в

регрессионной модели использовать экспоненциальную зависимость.

Восстановленное железо в виде

чугуна накапливается в нижней части печи под расплавом титансодержащего шлака.

Для идентификации параметров кривой, соответствующей концентрации железа в

расплаве, достаточно данных анализов расплава со стандартным периодом 2 часа.

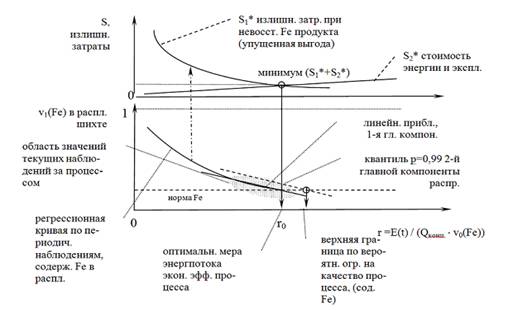

По данным анализов строится регрессионная кривая с экспоненциальной зависимостью,

см. рис. 2.

рис. 2 Статистическая диаграмма

управления

(Приведён вариант использующий

линеаризацию и метод главных компонент)

Построение такой кривой, в

простейшем случае, позволяет спрогнозировать лишь в среднем рекомендуемый момент

окончания процесса. Для получения прогноза достижения концентрации железа,

сравнимой с технологически заданной величиной, с заданной мерой вероятности ( p>0.5, например p=0.99 ) требуется построение доверительных интервалов. Ввиду того,

что стандартное построение доверительных интервалов [5] не позволяет

использовать его для технологических целей, а метод главных компонент [6]

использует только линейные, а не криволинейные, модели, применяется следующая

модификация метода построения технологических доверительных интервалов. Расстояние

от эмпирических точек концентрации железа до регрессионной кривой проецируется

на одномерное пространство, на нем аппроксимируется распределение этих

расстояний и по характеристикам аппроксимирующего распределения определяются

расстояния от регрессионной кривой с соответствующей заданной мерой

вероятности. На полученных расстояниях от регрессионной кривой строятся кривые,

ограничивающие доверительный интервал. Для получения концентрации железа меньше

заданной с заданной вероятностью p используется верхний доверительный интервал. Оптимуму

длительности процесса соответствует пересечение кривой верхнего доверительного

интервала с линией заданного содержания железа (линией качества).

Заключение

Адаптивное управление

качеством технологических процессов позволяет сократить избыточные затраты с

одной стороны, с другой стороны, получать продукт с заданной вероятностной

мерой качества. Точная оценка экономической эффективности приложения этого

метода возможна в конкретных промышленно-производственных условиях.

Литература

1. Chechulin V. L.,

Pavelkin V. N., Kirin Yu. P., Masitova Yu. F., Grigalashvili V. K., Tankeev A.

B., About informatization of distillation process for providing required

quality of product // Russian Journal of Applied Chemistry, MAIK Nauka/ Interperiodica,

2008, vol. 81, no. 3, pp. 558-564.

2.

Чечулин В. Л., Об

информатизации процесса плавки титановых концентратов в рудно-термических печах

// Цветная металлургия, 2009 г., №3, сс. 37-40.

3.

Сергеев В. В. и

др., Металлургия титана, М.: "Металлургия", 1964.— 208 с.

4.

Денисов С. И.,

Электротермия титановых шлаков, М.:"Металлургия", 1970.— 168 с.

5.

Кабанова О.В. И

др.. Статистические методы физико-химических моделей металлургических процессов

/ О.В. Кабанова, Ю.А. Максимов, Л.П. Рузинов. - М.: Металлургия, 1989. - 215 с.

6. Айвазян С.А., Бухштабер

В.М., Енюков И.С., Мешалкин Л.Д. Прикладная статистика: Классификация и

снижение размерности. - М.: Финансы и

статистика, 1989.