Надёжностное проектирование стендовой системы

испытаний ЖРД с использованием

нейросетевого резервирования

И.Я. Львович,

д.т.н, проф.,

ВГТУ, г. Воронеж,

А.А. Тузиков,

нач. cект., аспир., tuzikov@yandex.ru,

КБХА, г. Воронеж

В статье рассматривается проблема повышения надежности систем регулирования жидкостного ракетного двигателя при наземных

испытаниях. Предлагается реализация системы

регулирования по мажоритарному принципу

"2 из 3-х" для датчиков обратной связи. Избыточность "2 из 3-х" реализуется с помощью

двух измерительных датчиков и нейронной сети в

виде многослойного персептрона.

This article considers the

problem of the reliability increase of the regulation systems of the

liquid-propellant rocket engine at the aboveground tests. In this article an

realization of the regulation system by a majority principle "2 out of

3" for feedback gages is offered. The redundancy "2 out of 3" is

implemented by the two pressure gages. The neural network in form of

multi-layered perceptron is used as the third gage.

1. Общие

сведения о стендовых информационно-управляющих системах и методах резервирования

При

наземных огневых испытаниях достоверная оценка характеристик ЖРД определяется

качеством широкого класса параметров, характеризующих работу двигателя и

различных управляющих систем. Выполнение этих задач невозможно без создания

стендовых информационно-управляющих систем (ИУС). ИУС представляет собой

совокупность средств измерений и устройств автоматики, объединенных общим

алгоритмом функционирования и предназначенных для получения информации от

двигателя и стендовых систем, ее преобразования для непосредственного

восприятия человеком, а также для использования для управления режимами

двигателя [1]. При этом стендовая ИУС должна обеспечивать высокую точность и

повышенную надежность средств измерения.

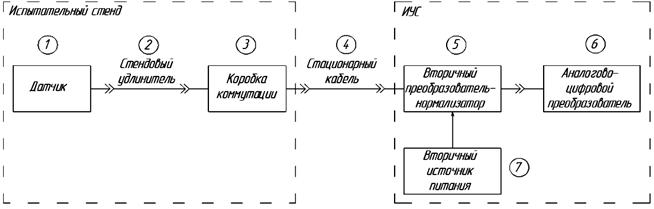

На

рисунке 1 представлена типизированная структурная схема измерительного тракта

стендовой ИУС.

В

зависимости от назначения измерительный тракт может использоваться в ИУС как

для получения информации от стендовых систем и ЖРД, так и для формирования

обратной связи в системах регулирования параметров двигателя. Как видно из

рисунка 1, измерительный тракт состоит как минимум из семи звеньев, отказ

любого из которых приводит к потере информационного сигнала, и, как

следствие, невыполнению программы

испытания.

рис.

1 Структура измерительного тракта

Как

следует из [2], на долю отказов измерительных трактов в системах автоматизации

приходится 85% всех отказов, поэтому при разработке стендовых ИУС предъявляются

жесткие требования к надежности аппаратно-программных средств.

Практически

единственным и широко используемым методом кардинального повышения надежности

систем автоматизации является резервирование. Основой метода резервирования

является идея замены отказавшего элемента резервным. В промышленной

автоматизации наибольшее распространение получили следующие методы

резервирования: резервирование замещением и метод мажоритарного голосования.

Отличительной

особенностью систем резервирования замещением является необходимость абсолютно

надежной системы контроля работоспособности, как основного, так и резервного

элементов, и абсолютно надежного блока переключения на резерв. При этом важным

параметром является время переключения на резерв. В качестве процедур контроля

работоспособности могут использоваться такие параметры, как целостность линии

связи, ток короткого замыкания, выход за границы динамического диапазона [3] и

др. Достоинством систем резервирования замещением является минимальная избыточность («один из двух» - 1оо2 по

стандарту МЭК 61508[4]).

В

отличие от систем резервирования замещением, в системах мажоритарного

голосования невозможно выделить основные и резервные элементы. Схема

голосования осуществляет выбор одного сигнала из нескольких, при этом для

реализации мажоритарного принципа общее количество голосов должно быть

нечетным. Наиболее часто в промышленности используется метод «два из трех»(2оо3

по стандарту МЭК 61508[4]). Уникальным свойством систем с голосованием

выступает непрерывность функционирования и возможность резервирования всего

тракта измерения.

В

связи с высокой стоимостью испытаний ЖРД и повышенными требованиями к

коэффициенту готовности систем управления, резервирование с мажоритарным

голосованием является наиболее оптимальным в стендовых ИУС.

2. Системы

регулирования в стендовых ИУС

Наиболее

важными системами регулирования параметров ЖРД для стендовых ИУС являются:

·

система регулирования тяги ЖРД;

·

система поддержания давлений в баках компонентов ракетного топлива.

2.1. Система регулирования тяги ЖРД

Жидкостный

ракетный двигатель, как единственный объект, способный изменять вектор тяги,

является главным исполнительным органом системы управления космическим

летательным аппаратом. Кроме управления вектором тяги, ЖРД выполняет еще и

функцию устройства, обеспечивающего одновременное опорожнение баков с

компонентами топлива[5]. Для этого ЖРД оснащается специальной системой опорожнения

баков (СОБ). Система СОБ, управляя дросселем, установленном в одном из основных

трактов ЖРД, изменяет соотношение компонентов в камере сгорания, тем самым

изменяя темп их расходования. Управление дросселем производится с помощью

электропривода.

Некоторые

из систем управления двигательной установкой (газовыми рулями, вдувом,

поворотными камерами) не влияют на процессы, происходящие внутри ЖРД. Другие

системы (с рассогласованием тяги, СОБ) изменяют режим работы ЖРД. К таким

системам относится система регулирования кажущейся скорости (РКС), которая

использует ЖРД как исполнительный орган, изменяющий уровень тяги [5]. Система

РКС при помощи электропривода управляет регулятором, установленным по линии

питания газогенератора окислителем.

К

сожалению, прямое измерение тяги не всегда бывает возможно в наземных стендовых

условиях, поэтому часто тягу для расчетной высоты определяют косвенным методом

через давление в камере сгорания pk[1]. При этом в процессе

огневого испытания производится проверка работы ЖРД на нескольких режимах по

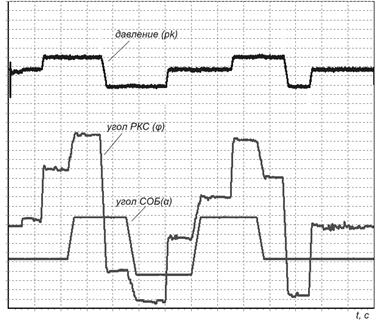

давлению в камере сгорания pk и соотношению компонентов k. Пример регулирования давления в камере сгорания по обратной связи от

датчика давления (pk)

показан на рисунке 2.

рис.

2 Процесс регулирования давления в

камере сгорания

Обычно

датчик давления в камере сгорания входит в состав штатной (объектовой) оснастки

ЖРД и выполняется по дублированной схеме. Для реализации мажоритарного метода

резервирования при регулировании параметра pk необходима установка

третьего датчика. Однако, это не всегда возможно т.к. требуется установка

дополнительного измерительного штуцера, что может являться нарушением технических

условий.

2.2. Система поддержания давлений в баках компонентов

ракетного топлива

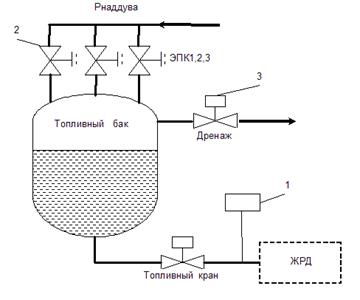

В

процессе огневых испытаний ИУС должна обеспечивать автоматическое управление

арматурой стенда: пневмоклапанами (ПК), электропневмоклапанами (ЭПК) и т.п.,- с

целью поддержания давления на входе в ЖРД

по линиям окислителя и горючего. Контроль и изменение давления

компонентов ракетного топлива осуществляется при помощи блоков управления наддувами

(набор давления) и дренажами (сброс давления). Система управления давлением в

топливном баке представлена на рисунке 3.

Управление

давлением компонентов топлива осуществляется посредством необходимого числа ЭПК

гребенки наддува 2 и положением ПК

дренажа 3 по обратной связи от

датчика давления 1. В данном случае

также целесообразно применять мажоритарный принцип резервирования датчиков

обратной связи, особенно при использовании криогенных компонентов топлива

(жидкий кислород, жидкий водород).

Однако,

это связано со значительными экономическими затратами вследствие следующих

причин:

·

Топливных баков может быть несколько (основной бак горючего, основной

бак окислителя, пусковой бак горючего, пусковой бак окислителя).

·

Регулирование давления в баке по обратной связи от датчика на входе в

двигатель производится только после запуска. До запуска во время предпусковой

подготовки набор давления производится по датчику, установленному до расходного

крана. В этом случае резервировать нужно и его.

·

Требуется значительное число дополнительных каналов измерения, особенно

при использовании потенциометрических датчиков с 4-х проводной схемой

подключения (при этом на каждый измерительный канал требуется дополнительный

канал контроля электропитания). Проблема нехватки измерительных каналов

возникает особенно остро при частичной модернизации устаревших ИУС, для которых

изначально резервирование не предусматривалось.

рис.

3 Система управления давлением в

топливном баке

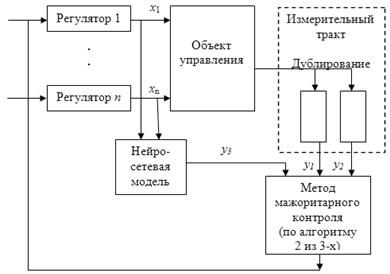

3. Использование

нейросетевой модели в системах регулирования стендовых ИУС

При

нецелесообразности или невозможности введения

дополнительных измерительных каналов (трактов) в стендовых ИУС, необходимую

избыточность резервирования можно организовать с помощью нейросетевых моделей

датчиков обратной связи. В этом случае для реализации резервирования 2оо3 необходимо

наличие только двух реальных датчиков и нейросетевой модели в качестве

третьего. При этом можно совместить достоинства систем резервирования 1оо2 и

2оо3: минимальная избыточность и непрерывность функционирования. Кроме того,

использование нейросетевой модели относительно безопасно, так как даже в случае

отказа ее алгоритмов система резервирования автоматически деградирует от 2оо3 к

2оо2. Обобщенная схема организации системы регулирования с использованием

нейросетевой модели представления на рисунке 4.

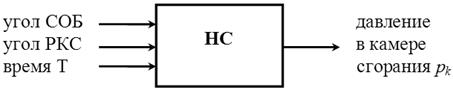

При

создании нейросетевой модели основной задачей является поиск взаимосвязей между

входами и выходом. В нейросетевой модели для системы регулирования тяги ЖРД

предлагается использовать в качестве входов следующие переменные параметры:

угол положения привода РКС (α),

угол положения привода СОБ (φ)

и технологическое время (t).

Выходом будет давление в камере сгорания (рк).

В

модели для системы автоматического поддержания давления в топливных баках

возможно использование следующих переменных параметров: время нахождения в

открытом состоянии клапанов наддува и дренажа (tэпк), массовый расход

компонента топлива (![]() д), температура компонента (Т), - и постоянных параметров: давление

по линии наддува (Рнаддува),

проходное сечение надувных и расходных трубопроводов (dп) и диаметры дроссельных шайб клапанов (d). Выходом будет давление

до входа в двигатель (Р).

д), температура компонента (Т), - и постоянных параметров: давление

по линии наддува (Рнаддува),

проходное сечение надувных и расходных трубопроводов (dп) и диаметры дроссельных шайб клапанов (d). Выходом будет давление

до входа в двигатель (Р).

рис.

4 Обобщенная схема системы регулирования

с использованием нейросетевой модели

Рассмотрим

процесс разработки нейросетевой модели для системы регулирования тяги. Задача

модели - имитировать датчик давления в камере сгорания (рк). Нейронная сеть будет осуществлять нелинейную

регрессию, то есть оценку значения

выходной переменной по значениям входных переменных (рисунок 5).

рис.

5 Нейросетевая модель датчика давления

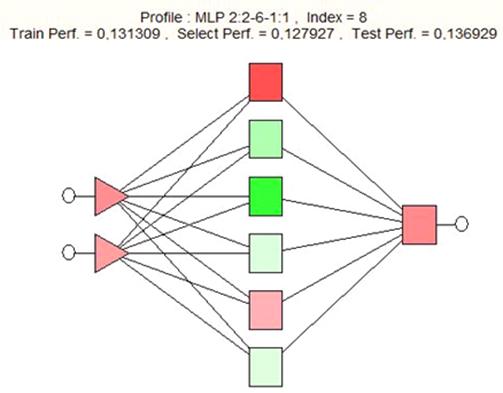

В

качестве базовой архитектуры нейронной сети выбран многослойный персептрон,

параметры которого (количество слоев, размеры скрытых слоев, алгоритм обучения)

определяются в процессе масштабного

тестирования, осуществленного с помощью нейросетевого модуля пакета

Statistica 7.0. Наилучшие результаты показала сеть

достаточно простой архитектуры 2-6-1. У нее 2 входа вместо трех (угол СОБ и

угол РКС), 6 нейронов в единственном скрытом слое и один выход pk. Время оказалось лишним фактором. Эта сеть была обучена на данных

одного из контрольно-выборочных

испытаний ЖРД и в процессе тестирования показала очень высокие результаты. На рисунке

6 приведены величины ошибок на обучающей, тестовой и валидационной выборках,

остальные результаты приведены в таблице

1. К ним относятся среднее значение и стандартное отклонение, вычисленные для

обучающих данных и для ошибки прогноза.

рис.

6 Сеть вида 2-6-1

Таблица

1

Параметры сети 2-6-1

|

№ п/п |

Параметр |

Значение |

|

1 |

Среднее значение данных |

-0,026689 |

|

2 |

Стандартное отклонение данных |

3,824522 |

|

3 |

Среднее значение ошибки прогноза |

-0,005719 |

|

4 |

Стандартное отклонение ошибки прогноза |

0,461099 |

|

5 |

Среднее значение абсолютной

ошибки прогноза |

0,272050 |

|

6 |

Отношение станд. откл. ошибки к

станд.откл. данных |

0,120564 |

|

7 |

Корреляция исходных и моделируемых данных |

0,992728 |

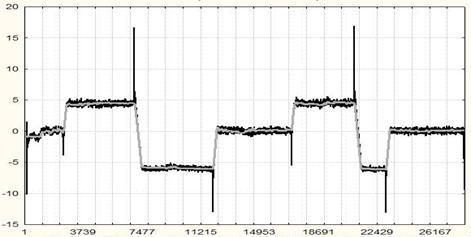

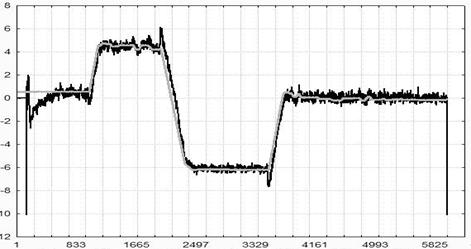

На

рисунке 7 серым цветом приведены смоделированные

нейронной сетью значения датчика давления для испытаний того же типа, что и в

обучающей выборке (поверх истинных значений, показанных черным цветом). На

рисунке 8 серым цветом представлены значения

датчика на контрольном испытании,

смоделированные нейронной сетью, обученной на

контрольно-выборочном испытании. Погрешность в обоих случаях не

превышает допустимых норм.

рис.

7 Истинные и смоделированные сетью 2-6-1

значения датчика давления для

контрольно-выборочного испытания

рис.

8 Истинные и смоделированные сетью 2-6-1

значения датчика давления для

контрольного испытания

Литература

1.

Испытания жидкостных ракетных двигателей. Учеб. пособие для авиац.

специальностей вузов под. ред. В.З. Левина–М.: Машиностроение, 1981.-199с., ил.

2.

SIMATIC Automation System

S7-300. Fail-Safe Signal Modules: Manual. – Edition 04.2006. – Siemens. 236 p.

3.

ГОСТ Р 51841-2001. Программируемые контроллеры. Общие технические

требования и методы испытаний.

4.

МЭК 61508. Функциональная безопасность электрических, электронных и

программируемых электронных систем, связанных с безопасностью.

5.

Гликман Б.Ф. Автоматическое регулирование жидкостных ракетных

двигателей. -2-е изд., перераб. и доп./ Б.Ф.Гликман,- М.: Машиностроение,

1989.-296с.