Технология формирования динамических моделей Matlab

механических узлов, конструкций и

приспособлений для их испытаний из 3D-моделей САПР SolidWorks

В.М. Понятский,

нач. сектора, к.т.н, доц.,

В.Г. Федорищева,

вед. инж., kbkedr@tula.net,

ГУП «КБП», г.Тула

В настоящее время современные

информационные технологии открывают новые возможности при проектировании

перспективных технических систем. В работе рассматриваются возможности

использования трансляции 3D-модели механизмов САПР SolidWorks в среду динамического

моделирования Matlab при проектировании сложных конструкций механизмов.

В настоящее время одним из

популярных пакетов для разработки конструкторских проектов является САПР

SolidWorks. SolidWorks обеспечивает высокую эффективность и качество разработки

твердотельных моделей деталей и узлов, их параметризацию и высокую точность

определения механических параметров.

Пакет MATLAB расширяет

возможности САПР SolidWorks в части динамического моделирования 3D-моделей механизмов.

Графическая среда имитационного моделирования Simulink позволяет объединять

элементы различной физической. Пакет расширения Simulink SimMechanics позволяет

моделировать механизмы, состоящие из множества твердых тел и их компонентов –

соединений, ограничителей движения, управляющих элементов и датчиков движения.

Входящий в состав пакета SimMechanics CAD-транслятор позволяет генерировать

модели механических систем из их сборок в SolidWorks. После установки транслятор

внедряется в среду SolidWorks и позволяет переносить сборки механических систем

в Simulink. Транслятор SimMechanics преобразует геометрию сборок SolidWorks в модели

блок-схем Simulink. При этом все механические параметры твердотельной модели,

определяющие её динамику (масса, инерционные характеристики, координаты центров

масс, параметры соединений и др.) передаются динамической модели. SimMechanics

автоматически формирует систему дифференциальных уравнений движения механизма

(она является внутренним объектом, скрытым от пользователя).

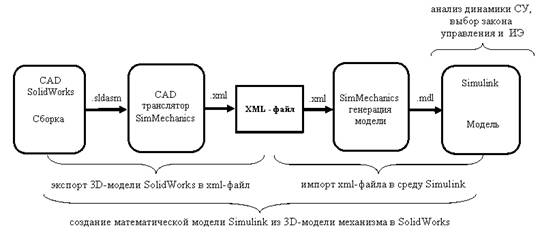

Процесс создания

математической модели системы управления в Simulink из 3D-модели элементов в

SolidWorks состоит из нескольких этапов: экспорт 3D-модели SolidWorks в

xml-файл, импорт xml-файла в среду

Simulink, анализ динамики системы управления, выбор закона управления и

исполнительного элемента в среде Simulink. На рисунке 1 приведена обобщенная

схема этого процесса.

рис. 1 Обобщённая схема процесса проектирования

Проведено исследование

функционирования кулачкового механизма, включающего шаговый двигатель с кулачок

на его валу и рычагом с линзой. Вращение шагового двигателя вызывает дискретное

перемещение кулачка. Подпружиненный рычаг перемещается по профилю кулачка.

Поворот линзы приводит к изменению угла преломления луча. Необходимо обеспечить

минимальные колебания кулачка, возникающие при дискретных поворотах вала двигателя.

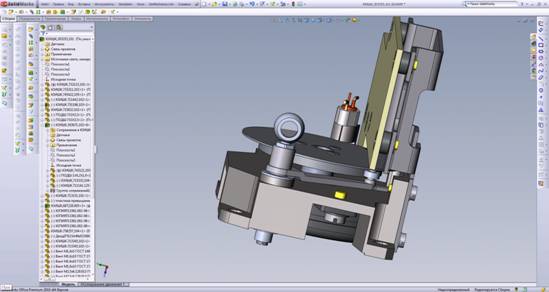

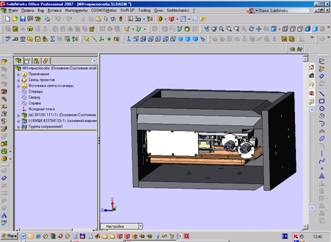

Проведена трансляция

3D-модели механизма САПР SolidWorks (рис. 2) в среду динамического моделирования

Matlab.

рис. 2

3D-модель механизма в SolidWorks

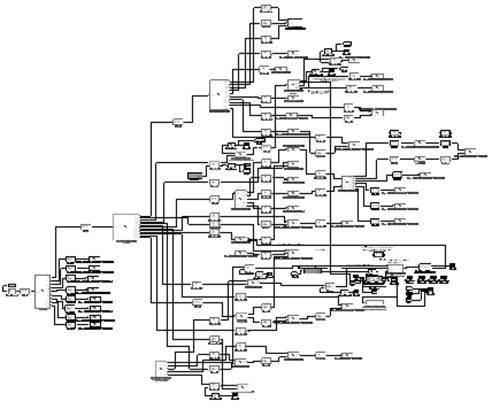

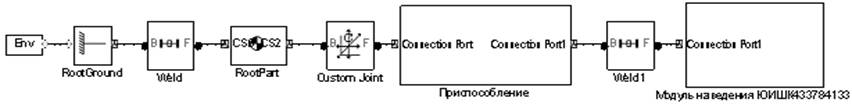

Осуществлены доработки

динамической модели механизма в среде Matlab (рис. 3), обеспечивающие дискретное

изменение вращающего момента на валу шагового двигателя, прижатие рычага к

кулачку и перемещение рычага по профилю кулачка.

Моделирование вращающего

момента на валу шагового двигателя осуществляется с помощью угловой пружины,

подключенной к соединению между шаговым двигателем и кулачком. Величина

вращающего момента определяется по формуле:

М = – Сx (φt – φо) – bω, (1)

где

Сx – угловая жесткость пружины; (φt – φо) – относительное изменение

углового положения пружины; φt – текущее угловое положение вала двигателя;

b – коэффициент демпфирования пружины; ω – угловая скорость оси вала

двигателя. Дискретный вращающий момент формируется за счет дискретного изменения

угла φо. Величина угловой жесткости пружины определена исходя из

паспортных данных шагового двигателя.

рис. 3 Модель кулачкового механизма вращения в

Simulink

Для моделирования

взаимодействия между рычага и кулачком подключены две пружины, обеспечивающие

прижатие рычага и формирование профиля кулачка.

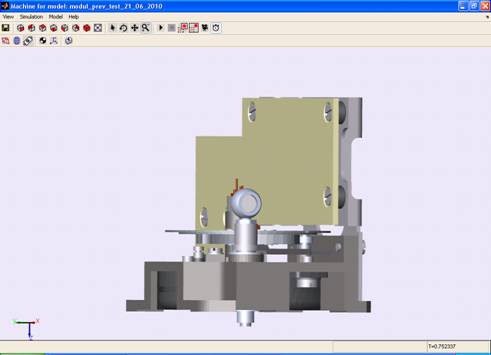

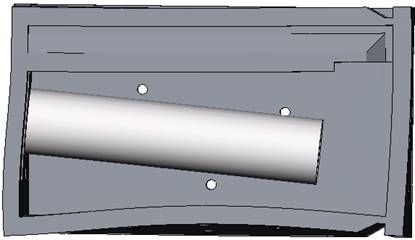

При трансляции телам модели

Simulink передаются соответствующие массо-инерционные характеристики компонентов

сборки SolidWorks. Для обеспечения визуализации

модели Simulink геометрия элементов сборки SolidWorks

передается с помощью транслируемых stl-файлов (рис. 4).

рис. 4

Визуализация механизма превышения в Simulink с помощью stl-файлов

В соответствии с полученной

моделью кулачкового механизма вращения в среде Matlab проведено исследование

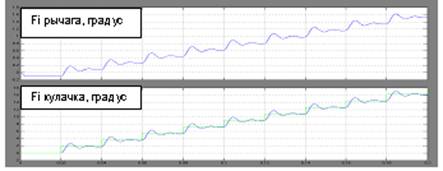

его динамики функционирования (рис. 5).

Анализ полученных результатов

показывает, что при увеличении момента на валу двигателя или коэффициента

демпфирования возрастает частота и уменьшается величина колебательной

составляющей, а при уменьшении момента на валу двигателя или коэффициента

демпфирования уменьшается частота и увеличивается величина колебательной составляющей.

рис. 5 Результат моделирования работы кулачкового механизма

при отработке дискретного вращающего

момента: М=0,015 нм (Cx=0.008 нм/гр), b=0.000005

нмс/гр

Рассмотрен механизм,

закрепленный в приспособлении для его испытаний. Необходимо разработать динамическую

модель, обеспечивающую воспроизведение передачи вибрационных колебаний от приспособления

к испытуемому механизму.

Проведена трансляция

3D-модели сборки исследуемого механизма и приспособления (рисунок 6) САПР

SolidWorks в среду динамического моделирования Matlab (рисунок 7).

Приспособление представлено в виде раскрывающихся подсборок. При преобразовании

телам модели Simulink передаются соответствующие массо-инерционные

характеристики деталей сборки SolidWorks и не передаются их упругие свойства.

рис. 6 Механизм в сборке с приспособлением для

вибрационных испытаний в SolidWorks:

а) исходная 3D-модель; б) 3D-модель

при нагрузке

рис. 7 Модель механизма с приспособлением для вибрационных

испытаний в Simulink

с раскрывающимися подсборками

Осуществлены доработки

динамической модели приспособления в среде Matlab, обеспечивающие упругие колебания

его деталей и задание постоянной вибрационной нагрузки.

Моделирование упругих свойств

деталей приспособления обеспечено соответствующим их представлением в виде двух

тел, соединенных с помощью угловой пружины. Величина упругого момента определяется

по формуле:

М = - Сx (φt – φо) – bω, (2)

где

Сx – угловая жесткость пружины; (φt – φо) – относительное изменение

углового положения пружины; φt, φо – текущее и исходное угловое

положение соединенных тел; b – коэффициент демпфирования пружины; ω –

угловая скорость взаимного перемещения двух тел. Величины угловых жесткостей

деталей определены по 3D-модели приспособления в САПР SolidWorks.

При задании вибрационных

нагрузок моделировалась работа системы регулирования, обеспечивающая постоянство

нагрузки в месте её приложения к приспособлению.

В соответствии с полученной

динамической моделью в среде Matlab проведено исследование возникающих резонансных

частот в рассмотренной конструкции механизма и приспособления для его испытаний.

Литература

1.

Понятский В.М.,

Колесников Г.И., Федорищева В.Г. Проектирование систем управления с CAD/CAE

элементами SolidWorks в среде имитационного моделирования MATLAB // Доклады

Российской конференции с международным участием «Технические и программные средства

систем управления, контроля и измерения»

(УКИ’08). 10 - 12 ноября