Реализация распределённой системы управления гибкой

производственной ячейкой на базе логических контроллеров Российского

производства

Р.А. Нежметдинов,

к.т.н.,

преп., neramil@gmail.com,

А.У.

Кулиев,

студ., abay_k@mail.ru,

МГТУ "Станкин", г. Москва

Работа

выполнена по Госконтракту №П1313 на проведение НИР в рамках ФЦП «Научные и

научно-педагогические кадры инновационной России» на 2009 – 2013 годы.

Данная статья рассматривает возможность

реализации распределенной системы управления гибкой производственной ячейкой на

основе контроллеров Российского производства. Предлагается алгоритмы

синхронизации оборудования в рамках ГПЯ на основе согласованной работу

программируемых контроллеров.

This article

describes the purpose of the realization distributed computer system for

management in flexible manufactured cell. Authors

suggests algorithm for equipment synchronic work in manufactured cell. This

algorithm based on coordinated work of programmable logical controllers.

Специфика систем управления сложными

объектами, какими, например, являются системы числового программного управления

(ЧПУ) станками требуют применения специализированных компьютерных систем,

которые, в отличие от универсальных ЭВМ, отличаются функциональной компонентой,

прямо ориентированной на процессы управления объектами в режиме реального

времени. Такими системами являются программируемые логические контроллеры

(ПЛК). [1]

Применение ПЛК, обычно, являются

первым шагом при построении АСУ процессами. Часто возникающей задачей при

работе с электроавтоматикой является интеграция нескольких контроллеров с целью

синхронизации их работы. Здесь появляются сети, обладающие рядом специфических

требований. В целом это требования, аналогичные требованиям к ПЛК: режим

реального времени, надежность в условиях промышленной среды,

ремонтопригодность, простота программирования. Такой класс сетей получил

название промышленных сетей (fieldbus). Существует масса фирменных реализаций и

достаточно много стандартов таких сетей (Bitbus, Modbus, Profibus, CANopen,

DeviceNet), позволяющих интегрировать аппаратуру различных фирм, но ни один из

них нельзя признать доминирующим. [2]

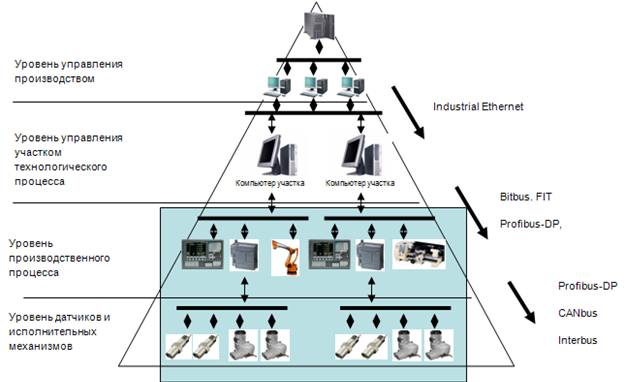

На рис. 1 представлена типовая

иерархическая структура распределенной системы управления, на основе открытых

технологий коммуникации.

рис.

1 Иерархическая структура распределенной системы управления

В системе различают следующие

уровни:

·

уровень управления производством; на

данном уровне находятся стандартные ПК, за которыми могут находиться главные

технологи, отслеживающие какие-либо процессы в цеху;

·

уровень управления участка

технологического процесса; на данном уровне располагаются промышленные

компьютеры, на которых установлены операционные системы реального времени.

Данные компьютеры принимают информацию с нижнего уровня (датчиков), сразу

обрабатывают и высылают сигналы управления на исполнительные механизмы. Если

необходимо, то часть информации передается на уровень предприятия;

·

уровень производственного процесса:

состоит из промышленных контроллеров, силовой, сигнализационной автоматики и

необходимых вторичных приборов. Должны быть расположены на территории таким

образом, чтобы минимизировать затраты на прокладку кабелей и снизить влияние помех.

Ядром программно-технических средств контроля и управления системы являются

промышленные контроллеры. Они осуществляют: сбор и обработку данных,

поступающих с датчиков, а также управление технологическими объектами по

заданным алгоритмам работы;

·

уровень периферийного оборудования;

расположены датчики, снимающие показания с цехового оборудования и

исполнительные устройства, заставляющие цеховое оборудование сменить режим

работы.

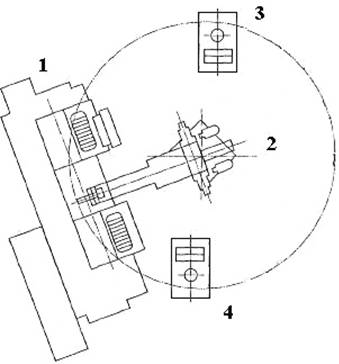

В качестве примера реализации

распределенной системы управления рассмотрим Гибкую Производственную Ячейку

(ГПЯ, рисунок

2) состоящую из универсального фрезерного станка МС-400

(1), робота-манипулятора ТУР-30 (2) и столов для складирования готовых

изделий(3) и заготовок (4).

рис. 2

Гибкая производственная ячейка

В данной производственной ячейке

использовано два ПЛК Российского производства, С10М: для управления

электроавтоматикой робота-манипулятора и для решения логической задачи ЧПУ

станка.

В систему ЧПУ станка МС-400 к

логической задаче управления относятся алгоритмы управления следующим

оборудованием: автоматическая смена инструмента, ручная смена инструмента,

контроль конечных выключателей, контроль безопасности. В роботе манипуляторе

использован аналогичный тип контроллера, который осуществляет контроль

безопасности.

Для синхронизации работы станка и

робота-манипулятора между собой использована схема соединения master-slave, в

которой ведущим контроллером выступает ПЛК системы ЧПУ, а ПЛК робота-манипулятора

работает в качестве ведомого устройства.

Алгоритм синхронизированной работы оборудования

между собой можно представить следующей последовательностью действий:

1.

В начальный момент времени

контроллер системы ЧПУ после инициализации системы и проверки работоспособности

оборудования передает управление контроллеру робота-манипулятора.

2.

Выполняются подготовительные

операции: открыть дверь станка роботом,

проверить отсутствие посторонних предметов на рабочем столе станка.

3.

Поворот робота к столу с заготовками

и захват заготовки.

4.

Поворот робота манипулятора к

станку, установка заготовки в рабочую область станка.

5.

Отвод робота-манипулятора на

безопасное расстояние и передача управления контроллеру станка, который

разрешает системе ЧПУ приступить к работе.

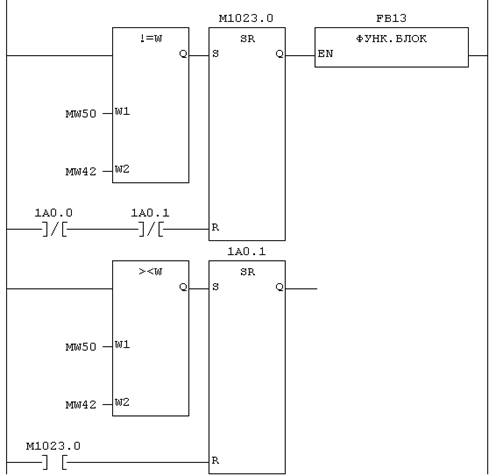

рис.

3 РКС схема реализующая алгоритм работы ГПЯ

В дальнейшем происходит обработка

заготовки, после завершения технологического процесса система ЧПУ сообщает

контроллеру о необходимости сменить готовую деталь на заготовку, задействовав

следующий алгоритм:

1.

Контроллер системы ЧПУ передает

управления контроллеру робота-манипулятора.

2.

Открыть дверь станка

роботом-манипулятором и захватить деталь с рабочего стола.

3.

Поворот робота к столу с деталями,

складирование готового изделия на данном столе.

4.

Поворот робота манипулятора к столу

с заготовками, захват заготовки.

5.

Поворот робота манипулятора к

станку, установка заготовки в рабочую область станка.

6.

Отвод робота-манипулятора на

безопасное расстояние и передача управления контроллеру станка, который

разрешает системе ЧПУ приступить к работе.

На следующем рисунке представлена

часть управляющей программы, реализующая описанные алгоритмы. Алгоритмы

реализованы на языке релейно-контактных схем, применяемом для программирования

ПЛК.

Заключение

Предложенный способ реализации

распределенной системы управления гибкой производственной ячейки, в работе над

которой применялись контроллеры Российского производства. Предложены алгоритмы синхронизированный работы

станка с системой ЧПУ и робота-манипулятора, основанные на способе подключения

логических контроллеров по принципу master-slave.

Литература

1.

Г. Олсон,

2.

Ж. Мишель. Программируемые контроллеры: архитектура и применение.

Москва, Машиностроение 1992.