CAD/CAM/PDM - системы в учебном процессе и научных исследованиях

Т.С. Москалёва,

зав. каф., к.т.н.,

доц.,

И.В. Емельянова,

к.т.н., доц.,

Н.В. Емельянов,

аспир., ask@samgtu.ru,

СамГТУ, г. Самара

Приведена методика

применения CAD/CAE-систем в учебном

процессе и научных исследованиях. На примере теоретических и экспериментальных

исследований токарного станка с ЧПУ показана эффективность использования

инновационных технологий

Bringing metchod CAD/CAE-system in teaching process and scientific investigation.

On example turning tools with program-driven shown efficaciousness computer technology

При

решении практических и научных задач, связанных с обеспечением надежности станков

с ЧПУ и повышением точности обработки, на этапах анализа и синтеза конструкции,

технологической подготовки производства и научных исследованиях используют

CAD/САМ/САЕ/CAPP/PDM–технологии.

В

процессе конструкторской и технологической подготовки производства используют

системы автоматизированного проектирования (САПР), известные как CAD/САМ/САЕ –

технологии[1, 2].

Как

известно, комплексы CAD делятся на легкие (CADAM, VersaCAD), средние (Solid

Designer, Inventor, Mechanical Desktop) и тяжелые (интегрированные системы Pro/ENGINEER,

Unigraphics, CATIA, I-DEAS, I/EMS, EUCLID). Самыми распространенными из них в

ВУЗе (на начальных курсах обучения) являются AutoCAD и его приложения; КОМПАС –

3D и другие.

Обучение

компьютерным технологиям, с целью подготовки квалифицированных специалистов,

требует применения принципа непрерывной подготовки в ВУЗе, начиная с первого

курса на кафедре «Инженерная графика» и заканчивая дипломным проектом на

специализированных кафедрах. Их более глубокое изучение проводится на инженерных

и профилирующих кафедрах, а также при обучении в аспирантуре. В рамках УНИРС

студентами, бакалаврами, а также магистрами и аспирантами используются

программные продукты: SolidWorks, DesignWorks, WinMachine, ADAMS и системы

конечно-элементного анализа МКЭ - Nastran, Cosmos, ANSYS и т.д.

Применение

в ВУЗе инновационных технологий в учебном процессе и научной деятельности

студентов и аспирантов позволяют подготовить высококвалифицированных

специалистов и молодых ученых.

При создании и в процессе эксплуатации различных видов

технологического оборудования решение задач, связанных с обеспечением

надежности и повышением точности обработки осуществляется по трем основным

направлениям [3]. Первое - обеспечивается конструктивными методами. Второе

направления связано с изготовлением и сборкой изделия (технологическое). Третье

- с обеспечением эксплуатационной надежности, которая зависит от стабилизации

условий эксплуатации и технического обслуживания (ремонт, профилактика, диагностика

и т.д.).

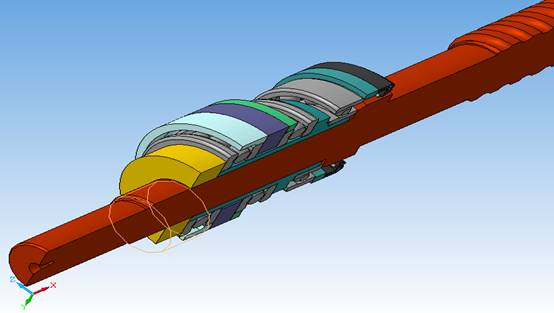

В процессе решения

задачи синтеза нового изделия отдельные детали, механизмы, объединяются в

сборочный узел (см. рис.1 в САД системе) через соединения того или иного вида [4].

рис.1

Модель 3D опоры шарикового винта в КОМПАС 3D

Элементами станочной системы являются

ее функциональные элементы: электромеханической системы станка; системы ЧПУ и

АСУ электроприводов, проектирование которых можно условно разбить на

взаимосвязанные части: проектирование цепей (электрических, механических и т.д.

или их совокупности) и проектирование конструкций, которые могут быть

представлены алгебраическими, топологическими, теоретико-множественными математическими

и 2D, 3D графическими моделями.

Создание модели 3D при ее последующем расчете

средствами САЕ технологий (ANSYS; WinMachine и др.) является более трудоемкой

операцией, чем создание данной модели средствами CAD (КОМПАС, ACAD) с последующей

передачей в расчетную программу [1].

АСУЭП в

векторах пространства состояний, система матричных уравнений имеет вид:

[A]

{x} = [B] {u} + [H1] {f},

[R]

{u} = [Kрег] {x} + [H2] {f};

где [A],

[B], [R], [Kрег], [H1], [H2] - соответственно

взвешенные вершины - матрицы коэффициентов системы привода с координатами переменных-

{x}, вектора управления - {u},

собственных операторов регуляторов, законов

регулирования и коэффициентов

вектора внешних воздействий -{f} на исполнительный орган -[H1] и регуляторы - [H2].

Структура

механической части привода подачи может быть приведена к трехмассовой расчетной

модели (рис.2), параметрами которой являются приведенные моменты инерции - i

, движущие и нагрузочные моменты - Mi, углы поворота упругих звеньев

- i

- (или угловые скорости - i) , приведенные

податливости - 1/ Cij

и приведенное демпфирование - bij

.

рис. 2

Структурная блок-схема механической части привода

Методика

теоретических и экспериментальных исследований включают многовариантный анализ,

выполняемый путем многократного моделирования исследуемой системы при различных

значениях варьируемых параметров [4]. Что позволяет выявить влияние значимых факторов

на получаемый расчетный результат и дать практические рекомендации (с учетом

экспериментальных исследований) для получения оптимального (рационального)

варианта конструкции.

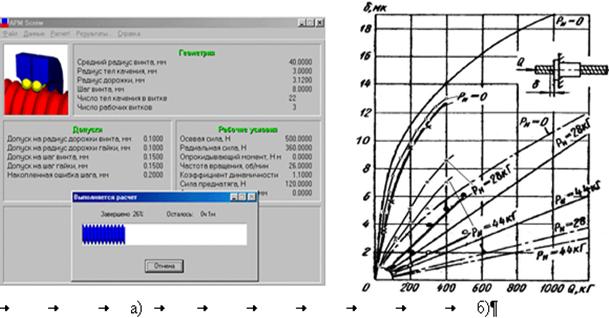

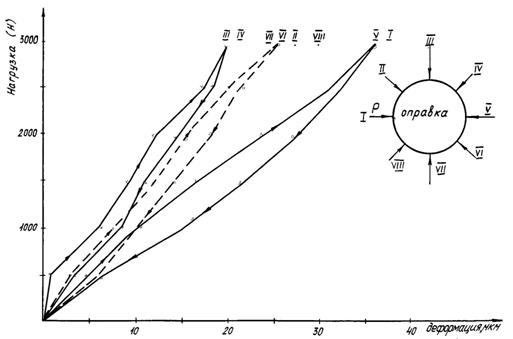

На рис.3

а), б) приведены сравнительные данные

компьютерного анализа, проведенные авторами, и их удовлетворительное совпадение

с результатами экспериментальных исследований ЭНИМС.

рис. 3 а) –

расчёт передачи винт-гайка в САЕ системе;

б) - зависимость осевого перемещения передачи винт-гайка качения d от нагрузки Q при

различной величине предварительного натяга РН

Подобный

анализ позволяет получить с удовлетворительной точностью величину суммарной

жесткости и зоны нечувствительности, и в результате дифференцированного учета

сил трения, деформаций отдельных элементов привода наметить основные пути

совершенствования приводов подач станков с ЧПУ за счет: исключения в передачах

зазоров; уменьшения упругих деформаций в элементах кинематической цепи;

исключения или максимального упрощения конструкции зубчатого редуктора или

применение вместо редуктора передачи зубчатым ремнем; уменьшения сил трения и

обеспечения плавности перемещений на низких скоростях; обеспечения наибольшего

отношения Mдв / Iпривед; исключения

резонансов механической системы и следящего привода с частотами возмущающих воздействий;

уменьшения нагрева элементов привода; применения ДОС высокой точности; переноса

ДОС от двигателя к исполнительному органу.

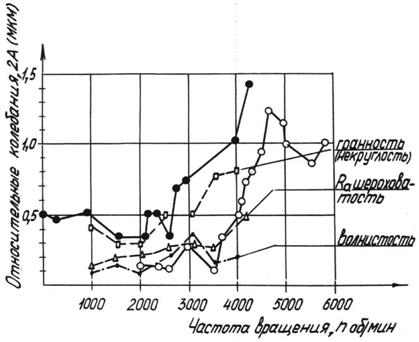

Экспериментальное и

аналитическое определение суммарной жесткости привода, величины перекоса

суппорта, динамических характеристик станка с ЧПУ и их влияние на точности

обработки (рис.4), показало их удовлетворительное совпадение и адекватность

разработанных математических моделей, на основе которых разработаны и практически

реализованы технологические и конструктивные мероприятия повышения точности

обработки деталей на станках с ЧПУ.

По данной методике, в

частности, были проведены расчеты и экспериментальные исследования деталей и

узлов привода главного движения и подачи токарного станка с ЧПУ, с целью

выявления степени влияния пространственных деформаций на положение оси шпинделя

(рис.5) и величину зоны нечувствительности при реверсе, являющейся одной из

важнейших эксплуатационных характеристик при обработке деталей сложного контура.

рис.

4 Влияние уровня относительных колебаний

системы «инструмент-

- деталь» станка с ЧПУ модели 1716ПФ4 на точность

обработки

Сравнение результатов расчета величин упругих

деформаций и жесткости приводов на ЭВМ показало удовлетворительное совпадение с

экспериментальными данными [5].

рис. 5

Деформация оси шпинделя станка модели 1716ПФ4 при различных

условиях нагружения

Использование подобной методики позволяет

значительно сократить время на освоение компьютерной техники и информационных

технологий, способствует совершенствованию форм и методов обучения, интенсификации

учебного процесса и научного поиска.

Литература

1.

Басов К.А. ANSYS и Virtual Lab. Геометрическое

моделирование. – М.:ДМК Пресс, 2006. – 240 с.

2.

Ли

К. Основы САПР (CAD/CAM/CAE). – СПб.: Питер, 2004. -560 с.

3.

Емельянов

Н.В. Повышение параметрической надежности станков с ЧПУ //Сб. трудов второй

Всерос. конф. молодых ученых и специалистов «Будущее машиностроения России».

Москва: МГТУ им. Н.Э. Баумана, 2009.- С. 6-7.

4.

Емельянов

Н.В., Зубенко В.Л. Информационные технологии при анализе и синтезе приводов

станков с ЧПУ/ Научные труды Межд н-пр конф «Фундаментальные проблемы и

современные технологии в машиностроении». М.: МАШИНОСТРОЕНИЕ, ИМАШ РАН, МГПУИ,

2010. – 571 с. (С. 164-169).

5.

Москалёва

Т.С., Емельянова И.В., ЗубенкоВ.Л., Емельянов Н.В. Геометрическое моделирование

в CAD/CAE системах автоматизированного проектирования /Сб-к научных трудов

«Информационные технологии и технический дизайн в профессиональном образовании

и промышленности». Новосибирск, НГТУ. – 2010. С. 9 – 14с.